Zakładowa kontrola produkcji w przedsiębiorstwach stolarki budowlanej |

Termin Zakładowej Kontroli Produkcji (ZKP1)) wprowadzony został w Dyrektywie Rady Wspólnot Europejskich w sprawie ujednolicenia przepisów prawnych krajów należących do UE (89/106/EWG).

Oznacza on stałą wewnętrzną kontrolę produkcji, prowadzoną przez producenta. Wszystkie elementy, wymagania i postanowienia przyjęte przez producenta powinny być w sposób systematyczny dokumentowane przez zapisywanie procedur postępowania oraz wyników kontroli i badań.

Celem wprowadzenia ZKP jest zapewnienie stabilności produkcji, a zatem wyprodukowanie stolarki o właściwościach zgodnych z deklarowanymi przez producenta i zgodnymi z dokumentem odniesienia.

Dla wyjaśnienia należy podać, że termin producent w przypadku okien i drzwi oznacza firmę odpowiedzialną za wprowadzenie wyrobu na rynek pod własna nazwą.

Dokumentem odniesienia (specyfikacją) dla okien i drzwi zewnętrznych jest – PN-EN 14351:2006 Okna i drzwi. Norma wyrobu, właściwości eksploatacyjne. Część 1: Okna i drzwi zewnętrzne bez właściwości dotyczących odporności ogniowej i/lub dymoszczelności.

Wymagania w zakresie ZKP

Dokumentacja

Norma europejska PN-EN 14351-1:2006 w swojej treści podaje ogólne wymagania dotyczące dokumentacji systemu ZKP. Jednak, żeby system ZKP mógł prawidłowo funkcjonować, producent powinien posiadać:

• księgę ZKP,

• procedury i instrukcje,

• specyfikacje techniczne,

• dokumenty informacyjne.

Księga ZKP nie jest dokumentem obligatoryjnym, ale bardzo przydatnym zarówno dla samego producenta, klientów jak i inspektorów nadzoru budowlanego. Jest bowiem tzw. przewodnikiem po systemie. Opisuje m.in.:

• strukturę organizacyjną firmy,

• odpowiedzialność i uprawnienia personelu biorącego udział w ZKP,

• realizację wyrobu w tym przygotowanie produkcji, kontrola materiałów i elementów składowych oraz badania gotowego wyrobu,

• wyposażenie produkcyjne i badawcze,

• sposób identyfikaji wyrobu,

• zasady wprowadzania działań korekcyjnych i korygujących,

• sposób załatwiania reklamacji.

Procedury i instrukcje w sposób szczegółowy opisują tryb postępowania, np. w przypadku:

• prowadzenia kontroli i badań materiałów, elementów składowych i gotowych wyrobów,

• prowadzenia badań w toku produkcji,

• przechowywania i likwidacji próbek po badaniach,

• nadzoru nad wyposażeniem produkcyjnym oraz do kontroli i badań,

• postępowania z wyrobem niezgodnym z wymaganiami,

• załatwiania reklamacji,

• prowadzenia działań korekcyjnych i korygujących,

• prowadzenia i przechowywania zapisów prowadzonych w ramach ZKP.

Specyfikacje, do których to należą:

• normy i aprobaty techniczne,

• wymagania dla materiałów i elementów składowych,

• wymagania stawiane gotowym wyrobom (produkowanej stolarki).

Szczególną uwagę należy tutaj zwrócić na wymagania dotyczące materiałów i elementów składowych. Od ich jakości zależą w dużej mierze właściwości wyprodukowanej stolarki. Dlatego istotne jest opracowanie wymagań szczególnie dla materiałów elementów składowych, które nie mają ustanowionych norm, np. dla półfabrykatów klejonych warstwowo, kształtowników PVC foliowanych, lakierowanych czy z warstwą PMMA. Producent stolarki powinien zatem opracować takie wymagania i przedstawiać je swoim dostawcom.

Producent powinien również opracować wymagania dla właściwości, które deklaruje w Deklaracji zgodności dla swoich wyrobów.

Dokumenty informacyjne. Każdy zakład powinien dysponować dokumentami niezbędnymi do prowadzenia działalności. Są to:

• przepisy prawne,

• opis technologiczny produkcji,

• dokumentacja techniczna np. urządzeń produkcyjnych, badawczych.

Personel

Personel, wykonujący pracę mającą wpływ na stabilność produkcji i właściwości produkowanej stolarki, powinien być przede wszystkim kompetentny. Producent powinien określić wymagania dotyczące kompetencji pracowników zatrudnionych na poszczególnych stanowiskach. Pracownicy powinni posiadać zakresy odpowiedzialności i uprawnień.

W każdym zakładzie powinna być wyznaczona osoba odpowiadająca za wdrożenie i utrzymanie systemu Zakładowej Kontroli Produkcji.

Kontrola i badania

Kontrola i badania prowadzone w ramach Zakładowej Kontroli Produkcji obejmują:

• kontrolę materiałów i elementów składowych,

• kontrolę w toku produkcji,

• badania gotowej stolarki,

• montaż na budowie (jeśli producent taki prowadzi).

Kontrola materiałów i elementów składowych

Norma nie narzuca zakresu kontroli materiałów i elementów składowych stolarki. Producent powinien zatem sam ustalić procedurę, w której podany zostanie zakres kontroli. Jest to bardzo ważny element ZKP, ponieważ od jakości materiałów wyjściowych zależy w dużej mierze jakość gotowej stolarki.

Kontrola ta powinna polegać na sprawdzeniu dokumentów potwierdzających jakość tych materiałów lub – jeśli takich nie ma – na uzyskaniu wyników badań.

Można również wyrywkowo przeprowadzać badania kontrolne, np. właściwości, których określenie nie wymaga skomplikowanej aparatury.

Kontrola w toku produkcji

Producent powinien sam określić punkty krytyczne w toku produkcji, kontrolować je i zapisywać wyniki kontroli.

Badania gotowej stolarki wykonywane w ramach ZKP

Zakres badań gotowej stolarki przedstawiony został w załączniku ZA (tablica 3a i 3b) do PN-EN 14351-1:2006.

Zakres ten różni się w zależności od systemu oceny zgodności.

System oceny zgodności 1 dotyczy:

• drzwi zewnętrznych przeznaczonych na przegrody ogniowe/dymowe oraz stosowane na drogach ewakuacyjnych,

• okien dachowych przeznaczonych do zastosowań podlegających przepisom dotyczącym reakcji na ogień.

W pozostałych przypadkach okna, drzwi zewnętrzne i okna dachowe obejmuje system oceny zgodności 3.

W przypadku, kiedy producent produkuje drzwi lub/i okna dachowe podlegające systemowi oceny zgodności 1, Zakładowa Kontrola Produkcji powinna podlegać inspekcji i stałemu nadzorowi przez Jednostkę upoważnioną.

Jeśli producent produkuje okna, drzwi zewnętrzne i okna dachowe podlegające systemowi oceny zgodności 3, jednostka upoważniona powinna przeprowadzić tylko badania wstępne TYPU. Zakładowa Kontrola Produkcji i w tym przypadku powinna być wdrożona i utrzymywana ale nie podlega inspekcji i stałemu nadzorowi Jednostki upoważnionej.

W tablicy 3a i 3 b normy podany jest wykaz właściwości, które powinien producent badać w ramach ZKP, normy badawcze i normy kwalifikacyjne. Nie podano natomiast częstotliwości wykonywanych badań.

Częstotliwość badania poszczególnych właściwości ustala producent sam w zależności od:

• wielkości firmy,

• różnorodności produkowanej stolarki,

• kwalifikacji pracowników,

• zmienności dostawców materiałów wyjściowych,

• stabilności produkcji.

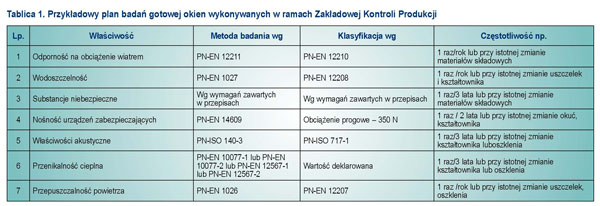

Nie wszystkie właściwości muszą być badane z tą samą częstotliwością. Przykład planu badań okien (w systemie oceny zgodności 3) wykonywanych w ramach Zakładowej Kontroli Produkcji podaje tablica 1.

Co to znaczy „istotna zmiana”? Za istotną zmianę przyjmuje się np. w przypadku:

• uszczelek – zmianę materiału, z którego wykonano uszczelki,

• kształtownika (materiału) – zmianę modułu Younga, przewodności cieplnej, gęstości,

• kształtownika – zmianę powierzchni, kształtu przekrojów poprzecznych, urządzenia wentylacyjne, montaż,

• oszklenia – zmianę masy, powłoki, przestrzeni międzyszybowej, gazu, uszczelnienia.

Konieczność zmniejszenia lub zwiększenia częstotliwości badań prowadzonych w ramach ZKP, producent podejmuje po wnikliwej analizie dotychczasowych wyników badań oraz wprowadzanych zmian materiałowo-konstrukcyjnych.

Badania przewidziane planem ZKP może producent wykonywać sam we własnym zakresie ale może również zlecić na zewnątrz do laboratorium. W każdym jednak przypadku jest za nie odpowiedzialny. W przypadku zlecenia badań do laboratorium nieakredytowanego producent zobowiązany jest do prowadzenia nadzoru. Powinien w takim przypadku, przed zleceniem badań, przeprowadzić audit potwierdzający kompetencje techniczne tego laboratorium. W przypadku zlecenia badań do laboratorium akredytowanego producent zwolniony jest z nadzoru, ponieważ nadzór i potwierdzenie kompetencji przejmuje na siebie Polskie Centrum Akredytacji (PCA).

Jeśli zaś producent zdecyduje się na prowadzenie badań we własnym zakresie, powinien wyposażyć laboratorium w niezbędne urządzenia badawcze i pomiarowe oraz zapewnić nadzór metrologiczny nad nimi.

Producent powinien:

• określić osoby odpowiedzialne za nadzór nad wyposażeniem,

• ustalić i udokumentować sposób postępowania, zapewniający, że całe wyposażenie, służące do prowadzenia kontroli i badań będzie wskazywać wiarygodne wartości,

• określić jakie przyrządy będą niezbędne do przeprowadzenia poszczególnych pomiarów,

• sporządzić spis wyposażenia oraz harmonogram sprawdzeń i wzorcowań wszystkich przyrządów pomiarowych.

Każdy przyrząd powinien mieć: instrukcję obsługi, sprawdzenia i wykonywania pomiarów. Instrukcje te powinny być dostępne i zrozumiałe dla pracowników, a wyposażenie używane wyłącznie zgodnie z przeznaczeniem.

Wyposażenie powinno być okresowo wzorcowane przez laboratorium wzorcujące a wyniki wzorcowań przechowywane razem z przyrządem. Również urządzenia produkcyjne powinny być regularnie sprawdzane i konserwowane w celu zapewnienia, że ich użytkowanie, zużycie lub uszkodzenie nie spowoduje wyprodukowania wadliwego wyrobu.

Montaż na budowie

Producent jest zobowiązany do dostarczenia wraz z wyrobem instrukcji:

• montażu,

• konserwacji,

• wymiany elementów,

• bezpiecznego użytkowania.

Postępowanie z wyrobem niezgodnym z wymaganiami

Producent powinien:

• ustalić osobę uprawnioną do stwierdzenia niezgodności wyrobu z wymaganiami,

• odizolować i właściwie oznakować ten wyrób,

• dokonać analizy przyczyny niezgodności,

• podjąć działania korekcyjne i korygujące.

Jeśli wyrób niezgodny z wymaganiami znajdzie się przypadkowo u klienta, należy niezwłocznie powiadomić o tym klienta, dokonać działań korekcyjnych (jeśli to możliwe) lub wymienić wyrób na pełnowartościowy. Ze wszystkich działań należy dokonywać zapisy.

Działania korygujące i zapobiegawcze

W przypadku stwierdzenia wyrobu niezgodnego z wymaganiami, osoba uprawniona do stwierdzenia niezgodności powinna podjąć działania korekcyjne (naprawcze), dokonać analizy przyczyny powstałej niezgodności oraz wprowadzić działania korygujące, mające na celu usunięcie przyczyny powstałej niezgodności.

Reklamacje

Producent powinien określić i udokumentować sposób postępowania z reklamacjami, zarówno zgłoszonymi do niego przez odbiorców jego własnych wyrobów, jak również składanych przez producenta dostawcom materiałów i elementów składowych okien i drzwi.

Sposób postępowania powinien obejmować:

• rejestracje wszystkich zgłoszonych reklamacji;

• prowadzenie zapisów umożliwiających identyfikację: umowy, zlecenia, data zgłoszenia i data zakończenia postępowania reklamacyjnego, osoby odpowiedzialne za prowadzenie i zakończenie reklamacji;

• zapisy dotyczące stanowiska klienta;

• merytoryczną ocenę przyczyny reklamacji;

• ustalenie działań korygujących.

Producent powinien nadać uprawnienia osobom odpowiedzialnym za prowadzenie reklamacji i podejmowanie decyzji w toku prowadzenia reklamacji.

Producent jest zobowiązany do:

• przechowywania i archiwizowania zapisów z reklamacji,

• podejmowania działań korygujących związanych z każdą reklamacją,

• okresowej oceny reklamacji,

• wykorzystanie zgłaszanych przez siebie reklamacji do oceny dostawców.

Analiza reklamacji powinna być wykorzystana przez producenta do oceny skuteczności niektórych procesów, np. zakupów, produkcji, obsługi klienta.

Identyfikacja i identyfikowalność

Wszystkie wyroby i ich poszczególne elementy składowe powinny być możliwe do zidentyfikowania. Identyfikacja wyrobu, często zapisana w postaci ustalonego kodu, pozwala na stwierdzenie, jaki to jest typ wyrobu, kiedy i przez kogo wyrób był wyprodukowany, kto dokonał sprawdzenia i kto skierował wyrób do klienta. Producent powinien również prowadzić zapisy umożliwiające odtworzenie drogi powstania wyrobu, począwszy od zakupu materiałów i elementów składowych, przez wyniki kontroli w toku produkcji i gotowego wyrobu aż do wykonania montażu u klienta (identyfikowalność).

Wszystkie zapisy związane z powstaniem wyrobu powinny być bezwzględnie archwizowane.

Zapisy

Najważniejszym dokumentem w systemie Zakładowej Kontroli Produkcji są zapisy. Są one tworzone na różnych etapach produkcji i powinny dotyczyć:

• określenia zakresu odpowiedzialności i uprawnień personelu biorącego udział w ZKP,

• wyników kontroli i badań,

• wyników kontroli wzorcowań i sprawdzeń urządzeń produkcyjnych, badawczych i pomiarowych,

• prowadzonych działań korekcyjnych i korygujących,

• identyfikacji i identyfikowalności,

• reklamacji.

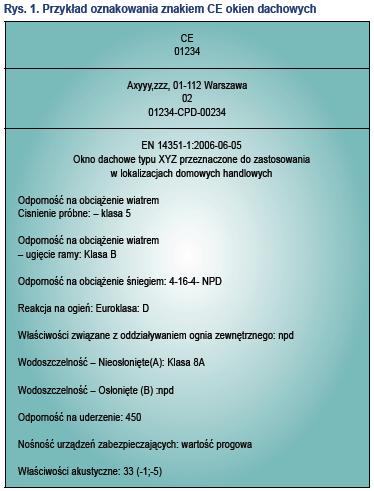

Znakowanie wyrobu

Gotowe wyroby powinny być znakowane zgodnie z wymaganiami EN14351-1:2006. Producent powinien wystawić deklaracje zgodności, uprawniającą go do naniesienia na wyrób znaku CE.

Deklaracja powinna zawierać następujące informacje:

• nazwę i adres producenta lub jego upoważnionego przedstawiciela w EEA i miejsce produkcji,

• opis wyrobu (typ, identyfikacja, zastosowanie itp.),

• kopię wszystkich informacji towarzyszących znakowaniu CE,

• postanowienia, z którymi wyrób jest zgodny,

• szczególne warunki dotyczące użytkowania wyrobu,

• nazwę i adres laboratorium aprobującego,

• nazwisko i zajmowane stanowisko osoby uprawnionej do podpisania deklaracji w imieniu producenta lub jego upoważnionego przedstawiciela.

Deklaracja powinna być wystawiona w oficjalnym języku UE lub języku kraju członkowskiego UE, w którym wyrób jest użytkowany.

Znak CE powinien być umieszczony w dokumentach towarzyszących, tj. w fakturze.

Znak zgodności przeznaczony do umieszczenia, powinien być zgodny z dyrektywą 93/68/EC i powinny mu towarzyszyć następujące informacje:

• numer identyfikacyjny instytucji certyfikującej,

• nazwa lub znak identyfikacyjny i zarejestrowany numer producenta,

• dwie ostatnie cyfry roku, w którym zostało umieszczone oznakowanie,

• numer certyfikatu zgodności CE lub certyfikatu ZKP,powołanie normy europejskiej lub aprobaty technicznej,

• opis wyrobu,

• informacje o podstawowych właściwościach,

• wartości, poziom lub klasy deklarowanych właściwości podstawowych,

• istotne właściwości lub opcja NPD.

Podsumowanie

Zakładowa kontrola produkcji jest najważniejszym elementem oceny zgodności wyrobu.

Producent i jedynie producent jest odpowiedzialny za jakość swojego wyrobu. Żeby móc sprostać stawianym wymaganiom powinien:

• mieć kompetentny personel,

• uczynić go odpowiedzialnym za poszczególne działania i nadać mu uprawnienia odpowiednie do zakresu odpowiedzialności,

• opracować dokumentację ZKP,

• prowadzić kontrolę i badania na wszystkich etapach produkcji, począwszy od kontroli materiałów i elementów składowych, poprzez proces produkcyjny i badania gotowego wyrobu,

• zapewnić nadzór nad wyposażeniem pomiarowym tak, by wyniki badań można było uznać za właściwe,

• prowadzić nadzór nad wyrobem niezgodnym z wymaganiami,

•podejmować działania korekcyjne, korygujące i zapobiegawcze,

• prowadzić i archiwizować wszystkie zapisy powstałe w wyniku działania ZKP.

• znakować swój wyrób zgodnie z wymaganiami normy.

Norma PN-EN 14351-1:2006 zawiera wymagania dotyczące zakładowej kontroli produkcji dla wszystkich producentów okien i drzwi zewnętrznych bez względu na ich wielkość. Zarówno małe firmy jak i duże montownie okien muszą spełniać wszystkie opisane wymagania.

Wdrożenie i prowadzenie zakładowej kontroli produkcji wymaga określonej wiedzy, którą może służyć Zakład Badań Lekkich Przegród i Przeszkleń ITB w postaci konsultacji, szkolenia pracowników, opracowywania programów badań.

Irena Kotwica

ITB