W dobie stale kurczących się zasobów węgla, ropy, rosnących cen ich wydobycia, wykorzystanie alternatywnych źródeł energii stało się czymś naturalnym i nieodzownym. Wykorzystanie siły wiatru czy źródeł wód geotermalnych jest już nie tylko ciekawostką tudzież eksperymentem, ale stało się pełnoprawną alternatywą dla konwencjonalnych metod wytwarzania ciepła czy też prądu. Wśród tzw. odnawialnych źródeł energii zdecydowanie największym potencjałem pod względem ilości i dostępności odznacza się energia promieniowania słonecznego.

Przetwarzanie energii słonecznej na energię użytkową najczęściej kojarzy nam się z kolektorami słonecznymi, pozwalającymi na uzyskanie energii cieplnej. Instalacje tego typu można spotkać w zasadzie wszędzie – w każdym segmencie budownictwa. Jednak konwersja energii słonecznej na energię elektryczną, czyli fotowoltaika, to odrębna część tzw. helioenergetyki (zagadnienia związane z wykorzystaniem energii słonecznej), skupiona wokół wykorzystania zjawiska fotowoltaicznego.

Fotowoltaika (PV) dopiero na przestrzeni mniej więcej ostatniej dekady notuje bardzo dynamiczny rozwój, choć idea ta ma ponad 150 lat – zjawisko fotowoltaiczne już pod koniec lat 30. XIX wieku zaobserwował francuski fizyk Aleksander E. Becquerel. Dotychczasową przeszkodą dla bardziej powszechnego jej wykorzystania były głównie wysokie koszty technologii.

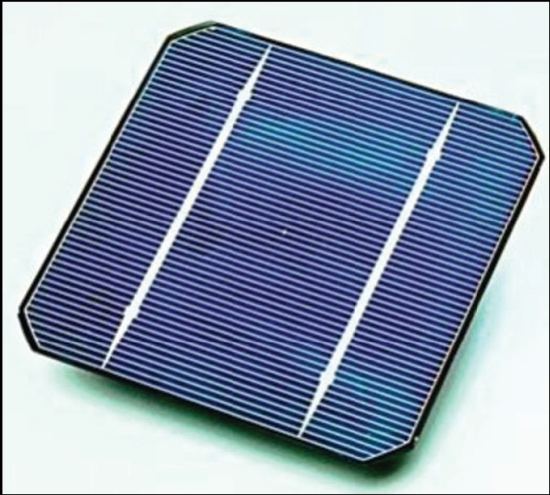

Fotoogniwo monokrystaliczne

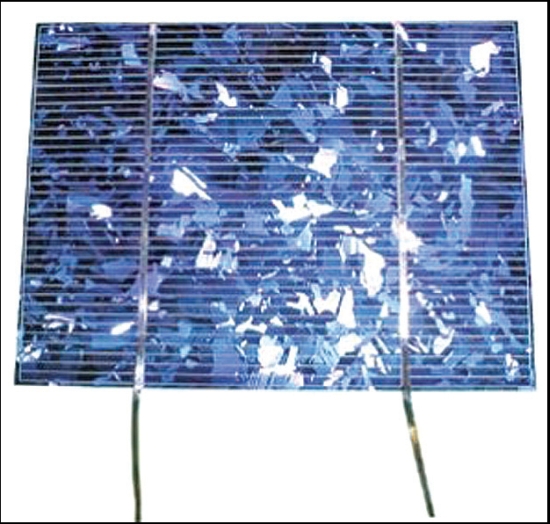

Fotoogniwo polikrystaliczne

Fot. 1. Fotoogniwa

Jeszcze do niedawna była to technologia wykorzystywana głównie dla potrzeb dość egzotycznych dla przeciętnego użytkownika, jak np. badania kosmosu. Jednak stale prowadzone prace, mające na celu obniżenie kosztów wytworzenia niezbędnych elementów systemu, również dzięki stosowaniu na etapie produkcji coraz doskonalszych materiałów wydłużających czas bezawaryjnego użytkowania instalacji, pozwoliły na „zdobycie” nowych zakresów zastosowań – ogniwa fotowoltaiczne zasilają przenośne urządzenia elektroniczne, lampy, kamery, urządzenia pomiarowe, nawigacyjne, wykorzystywane są w budownictwie, coraz śmielej podejmowane są próby ich wykorzystania w przemyśle samochodowym i lotniczym.

Jako ciekawostkę można potraktować udaną próbę pokonania kanału La Manche, która miała miejsce na początku lat 80. XX w., przez samolot napędzany silnikiem elektrycznym zasilanym tylko i wyłącznie za pośrednictwem baterii słonecznych.

Instalacje fotowoltaiczne coraz powszechniej są spotykane w otaczającej nas architekturze i są postrzegane już nie tylko jako typowy „producent” energii, nastawiony wyłącznie na efektywność.

Przestały być synonimem bardzo użytecznej, „czystej” technologii, choć niekoniecznie zapewniającej estetyczne doznania. Ze względu na coraz większe możliwości technologiczne (m.in. coraz szersza gama kolorystyczna ogniw fotowoltaicznych, a nie tylko standardowe odcienie czerni, granatu, niebieskiego), jak też szerokie możliwości kształtowania modułów, są one coraz częściej wykorzystywane w nowoczesnej architekturze, nie tylko w odniesieniu do budynków o charakterze biurowym. W dobie tzw. budownictwa zintegrowanych systemów, instalacje fotowoltaiczne w technologii BIPV (ang. Building Integrated Photovoltaics) wykorzystywane są jako elementy fasad szklanych, czy też różnego typu systemów zacieniających.

Coraz przychylniej spogląda się też na wykorzystanie ogniw PV podczas prac adaptacyjno- renowacyjnych prowadzonych w obiektach już istniejących.

Głównym elementem systemu przekształcającego energię słoneczną na energię elektryczną z wykorzystaniem zjawiska fotowoltaicznego są urządzenia zwane ogniwami fotowoltaicznymi (fotoogniwami).

Najprościej rzecz ujmując, każde ogniwo ma warstwę dodatnią i ujemną. Pod wpływem padających na nie promieni słonecznych pomiędzy nimi następuje przemieszczenie ładunków elektrycznych, co powoduje pojawienie się różnicy potencjałów, czyli wytwarza się napięcie elektryczne. Z uwagi na fakt, iż pojedyncze ogniwo jest w stanie wygenerować napięcie 0,5 V i moc ok. 2 W, łączy się je w moduły.

Pojedynczy moduł (panel) z reguły w zależności od wielkości, pozwala na uzyskanie napięcia od 12 do 18V i mocy od 80 do 220 W. Z kolei łączenie modułów pozwala na osiągnięcie pożądanych w codziennym użytkowaniu wartości. Uzupełnieniem całego systemu jest podłączony do paneli elektroniczny układ sterujący (regulator) oraz akumulator gromadzący energię. Niezbędna jest również przetwornica, która pozwoli na zamianę prądu o stałym napięciu na napięcie przemienne.

My jednak skoncentrujmy się na samych ogniwach (fot. 1).

Podstawowym materiałem do budowy ogniw fotowoltaicznych jest krzem.

Można wyróżnić trzy najczęściej spotykane, dominujące rodzaje fotoogniw:

-- monokrystaliczne (m-Si) – pojedyncze ogniwa są wytwarzane z jednorodnego kryształu krzemu (bloki krzemu cięte są na warstwy, tzw. wafle, o grubości ok. 0,3 mm). Koszt produkcji jest wyższy od poniżej wymienionych, ale ogniwa monokrystaliczne są najbardziej żywotne oraz osiągają najwyższą sprawności – nawet 25%.

-- polikrystaliczne (p-Si) – ogniwa wytwarzane są z wielu niewielkich kryształów krzemu. Są one najbardziej popularne ze względu na niższą cenę, ich sprawność to ok. 15–18%.

-- ogniwa cienkowarstwowe (Thin-Film) – bardzo cienka warstwa krzemu amorficznego łączona jest z innym materiałem, np. szkłem. Pozwala to na oszczędność materiału podstawowego, jakim jest krzem, co wiąże się z obniżeniem kosztów produkcji. Sprawność tego typu ogniw to ok. 8–10%

Budowę klasycznego modułu fotowoltaicznego przedstawiono na rysunku 1.

Rys. 1. Budowa klasycznego modułu fotowoltaicznego

Ochronę przed uszkodzeniami mechanicznymi, korozją oraz destrukcyjnym wpływem warunków atmosferycznych zapewnia ogniwu fotowoltaicznemu hermetyczna obudowa. Zamknięcie poszczególnych warstw w obudowie to tzw. enkapsulacja.

Oczywistym jest, że niebagatelny wpływ na trwałość i jakość mają środki i materiały użyte do produkcji. Standardowa hermetyzacja za pomocą płynnych żywic lub termoplastycznych materiałów (EVA, PVB) wiąże się z koniecznością zakupu drogich maszyn do laminowania, a także z dużym zużyciem energii. Dow Corning opracował innowacyjną formułę hermetyzacji, jakim jest zalewanie ogniw krystalicznie transparentnym silikonem.

Ta alternatywna technologia niesie ze sobą wiele zalet. Przede wszystkim umożliwia rozpowszechnienie produkcji modułów, gdyż redukuje barierę kapitałową związaną z rozpoczęciem produkcji. Pozwala obniżyć koszty energii zużytej podczas produkcji modułów, czyniąc tym samym energię słoneczną jeszcze bardziej „zieloną”.

Najważniejszą zaletą enkapsulacji silikonowej jest fakt, iż silikon ze swojej „natury” jest odporny na działanie UV natomiast materiały organiczne, jakimi są folie do laminacji, odporność na promieniowanie ultrafioletowe zawdzięczają zastosowanym w nich tzw. UV-blokerom. UV-blokery nie pozwalają części światła na dotarcie do ogniwa, zatem zastąpienie folii silikonem pozwala na zwiększenie efektywności modułu. Najwyższej klasy szczeliwa silikonowe produkowane przez Dow Corning służą do scalenia wszystkich warstw w obudowie, uszczelniania w ramie, stosowane są przy wypełnieniu (przede wszystkim w celu ochrony przed przegrzaniem) i mocowaniu tzw. Junction-box (J-box), czyli puszek przyłączeniowych (montowanych z tyłu modułu), jak i pozwalające na instalację całych modułów na konstrukcji wsporczej.

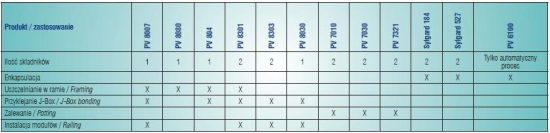

Zasadniczo, zakres wykorzystania materiałów Dow Corning w technologii PV można podzielić na etapy związane z poszczególnymi fazami produkcji, co przystępnie obrazuje poniższa tabela 1. Wszystkie wyszczególnione w tabeli produkty, choć różni je zastosowanie, łączy jedno – podnoszą jakość wykonania i trwałość gotowych elementów.

Poniżej prezentujemy krótkie charakterystyki najbardziej popularnych szczeliw silikonowych wchodzących w skład grupy produktów Dow Corning do zastosowań fotowoltaicznych. Zastosowanie silikonu do uszczelnienia obwodowego w ramie aluminiowej ma wiele przewag nad powszechnie stosowanymi taśmami.

Do najważniejszych należy zaliczyć:

-- łatwość aplikacji – zwiększenie produktywności,

-- kompleksowa ochrona przed wilgocią i zanieczyszczeniami,

-- długotrwała wytrzymałość i rozszerzona ochrona przed czynnikami środowiskowymi – taśmy degradują pod wpływem UV i wilgoci co powoduje utratę adhezji.

Tabela 1. Zastosowanie produktów silikonowych Dow Corning serii PV w poszczególnych fazach produkcji modułów

(kliknij aby powiększyć tabelę)

Poniżej produkty do uszczelniania w ramie (z ang. „framing”):

PV 8080 – jednoskładnikowy, neutralny uszczelniacz silikonowy zapewniający długotrwałą ochronę przed wilgocią, uszkodzeniami mechanicznymi oraz wahaniami temperatury. Duża rozciągliwość zapewnia elastyczność w trudnych warunkach pogodowych. Szybkość utwardzania w temp. 23°C i wilgotności 50% – 3 mm/dobę.

PV 804 – jednoskładnikowy neutralny uszczelniacz silikonowy zapewniający długotrwałą ochronę przed wilgocią, wahaniom temperatur, uszkodzeniami mechanicznymi. Odporny na promieniowanie UV oraz warunki pogodowe. Szybkość utwardzania w temp. 23°C i wilgotności 50% – 2 mm/dobę.

PV 8007 – jednoskładnikowe szczeliwo silikonowe o dużej sile wiązania początkowego, zapewnia wysoką wytrzymałość już od momentu aplikacji materiału. Wysoka siła przyczepności początkowej redukuje czas procesu produkcyjnego, co pozwala uzyskać większą efektywność produkcji. Może być z powodzeniem stosowany do osadzania w ramie, przyklejania J-Box i instalacji gotowych elementów.

PV 8030 – jednoskładnikowe szczeliwo silikonowe charakteryzujące się doskonałą przyczepnością do większości produktów stosowanych w fotowoltaice bez konieczności używania podkładów. Szybkość utwardzania w temp. 23°C i wilgotności 50% – 3 mm/dobę.

Elementem pozwalającym istotnie zwiększyć żywotność modułu jest zabezpieczenie diody znajdującej się w skrzynce przyłączeniowej – J Box.

Służą do tego dwuskładnikowe szczeliwa do zalewania (z ang. „potting”) skrzynek przyłączeniowych, zabezpieczające przed wilgocią oraz korozją, a także zapewniające optymalną temperaturę (poprawiają odprowadzanie ciepła – chronią przed przegrzaniem):

PV 7010 – półtransparentny, czas utwardzania – 90 minut w temp. 25°C.

PV 7030 – czarny, czas utwardzania – 3 h w temp. 25°C.

PV 7321 – biały, czas utwardzania – 72 h w temp. 25°C i 50% wilgotności.

Technologia klejenia strukturalnego umożliwia przyklejenie za pomocą szczeliwa strukturalnego elementów, jak np. szyny do tylnej powierzchni modułów pozbawionych ramy, lub do ram kształcie litery L (z ang. „railing”).

PV 8030 – jednoskładnikowe szczeliwo silikonowe charakteryzujące się doskonałą przyczepnością do większości produktów stosowanych w fotowoltaice bez konieczności używania podkładów. Szybkość utwardzania przy temp. 23°C i wilgotności 50% – 3 mm/dobę.

PV 8301, PV 8303 – dwuskładnikowe szybko wiążące i super szybko wiążące szczeliwa do następujących zastosowań: mocowanie J-box, uszczelnianie w ramie oraz przyklejanie zamocowań. Czas utwardzania PV 8301 – 8 h w temp. 25°C, a PV 8303 – 2,5 h w temp. 25°C.

Grupa PROVENTUSS jest dystrybutorem produktów Dow Corning od ponad 10 lat, a od 2 lat zajmuje się również dystrybucją produktów skierowanych dla producentów słonecznych modułów fotowoltaicznych m.in. w Polsce, Bułgarii i Rumunii.

Krzysztof Nadzieja

www.proventuss.com.pl

Artykuł opracowano na podstawie materiałów źródłowych firmy Dow Corning (www.dowcorning.com)

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 10/2011