W ciągu kilku ostatnich lat sporo wydarzyło się na europejskim rynku mas uszczelniających. Rozpoczął się okres dominacji szczeliw opartych na poliuretanach. Mimo, że chemia poliuretanów ma podobne tradycje do chemii polisiarczków czy silikonów, przez lata szczeliwa te nie uzyskały odpowiedniej pozycji na ''niszowym'' dla polimerów rynku szyb zespolonych.

Która masa uszczelniająca?

Ogólnie znane są wady i zalety właściwości końcowych dla różnych systemów uszczelnień. Cyfry pojawiające się w opisach technicznych dotyczące np. MVTR czyli przepuszczalności pary wodnej, a także szybkości dyfuzji gazów przez szczeliwo, wytrzymałości mechanicznej polimeru lub siły wiązania do szkła i profilu pozwalają producentowi szyb dokonać świadomego wyboru systemu uszczelnienia.

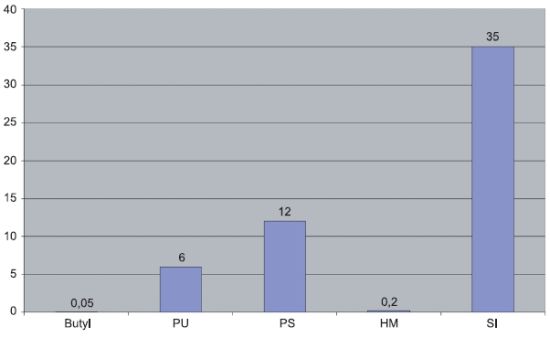

Rys. 1. Stabilność termiczna szczeliw [Źródło: IGK]

W ogólnie dostępnych informacjach nie znajdziemy jednak odpowiedzi na pytanie: jak dana masa uszczelniająca będzie zachowywać się na naszych urządzeniach, czy jak dopasować ją do technologii i organizacji produkcji szyb w naszym zakładzie. Nieocenione w tym przypadku jest doświadczenie osób czuwających nad produkcją szyb oraz zajmujących się masami uszczelniającymi. Istnieje kilka parametrów pozwalających ocenić przydatność masy uszczelniającej z punktu widzenia producenta szyb i producenta szczeliw.

Lepkość, lejność, tiksotropia

To bardzo ważne dla producenta szyb cechy użytkowe masy. Z wieloletnich obserwacji wynika, że obsługujący tzw. tiokolarki preferują materiały o podwyższonej lepkości. W tiokolowaniu ręcznym zapewnia im to równomierne nakładanie masy i łatwe ''zarabianie naroży'' szyby. Musimy pamiętać jednak o tym, że do uzyskania optymalnej wydajności masy z pistoletu wymagane są dużo większe ciśnienia na pompach hydraulicznych. Negatywny efekt stosowania bardziej ''gęstej'' masy to również większa liczba miejsc, do których strumień szczeliwa nie dociera. Z czasem może to prowadzić to ''przecieku'' w systemie uszczelnienia. Optymalnym wyjściem w tej sytuacji jest ścisła współpraca producenta masy z wytwórcą szyb. W związku z tym, że produkcja szczeliw odbywa się w systemie periodycznym, możliwy jest dobór parametrów masy w taki sposób, aby właściwości szczeliwa dopasować jak najlepiej do warunków panujących u producenta szyb.

Czas obróbki, czas żelowania

Z punktu widzenia producenta szyb ten pierwszy powinien być jak najdłuższy a drugi maksymalnie krótki. Dla producenta szczeliw rzecz bardzo trudna do pogodzenia. Długi czas obróbki a krótki czas żelowania oznacza konieczność wprowadzania układów katalitycznych redukujących szybkość reakcji zaraz po wymieszaniu komponentów. Jakość wymieszania komponentów bardzo wyraźnie wpływa na czas obróbki, a czas obróbki na jakość mieszania. ''Obrastanie'' mikserów statycznych dramatycznie pogarsza możliwość prawidłowego połączenia się komponentów i w skrajnych przypadkach może powodować znaczne wydłużenie lub skrócenie czasu wiązania masy. Kłopoty z wymieszaniem komponentów na pierwszy rzut oka łączone są z niejednorodnością samej masy. W większości wypadków wystarczy jednak odważyć odpowiednie ilości składników A i B oraz ręcznie je wymieszać po to, aby przekonać się, czy winny jest producent masy, czy też jakość i proporcje mieszania.

Czas wiązania

Liczne obserwacje i rozmowy z producentami szyb zespolonych pokazują, że czas wiązania mas uszczelniających jest również jednym z kryteriów wyboru dostawcy szczeliw. Doświadczenie pokazuje, że masa, którą charakteryzuje najkrótszy czas „schnięcia” uważana jest za najbardziej optymalną. Powinniśmy jednak pamiętać o tym, że proces sieciowania jest dość powolny i otrzymanie prawidłowo usieciowanego polimeru musi trwać dłużej niż 3 h. Dość ryzykownym działaniem wydaje się wysyłka szyb nawet po 6-ciu czy 12-tu godzinach od zatiokolowania. Wytworzenie wiązania chemicznego szczeliwa do profilu i do szkła wymaga czasu. Zakończenie wszystkich procesów zachodzących na granicy szczeliwo-szkło; szczeliwo-profil następuje nierzadko dopiero po kilku tygodniach. Nietrudno sobie wyobrazić jak ogromną rolę odgrywa tutaj jakość i proporcja wymieszania składników masy. W skrajnych wypadkach niektóre procesy chemiczne nigdy nie przebiegną.

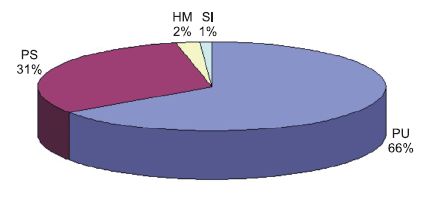

Rys. 4. Rynek sprzedaży mas uszczelniających w Polsce w 2005 roku [Źródło: IGK]

Właściwości końcowe szczeliwa

Gwarantowane są przez producentów pod warunkiem stosowania materiałów zgodnie z parametrami przez nich ustalonymi. Omówione powyżej zagadnienia mają duży wpływ na „komfort” pracy szczeliwa w szybie. Masy uszczelniające zawierają katalizatory, które działają w całym okresie użytkowania szyby. Proporcje i jakość mieszania odgrywają kluczową rolę w procesach starzeniowych masy uszczelniającej. Na początku wydatnie pomagają w optymalizacji parametrów technologicznych masy. W okresie kilkunastu lat ich działanie może być jednak zgoła odmienne. Niezwykle zatem ważny jest kontakt pomiędzy wytwórcą szyb, producentem szczeliw a serwisem dbającym o stan techniczny tzw. tiokolarek.

Z wieloletnich obserwacji producentów szyb zespolonych, naszym zdaniem wynika, konieczność wprowadzenia „prawdziwego” systemu codziennego utrzymania ruchu tiokolarek w zakładach. Oszczędności pojawią się same w niedługim czasie.

Wojciech Przybylski

ECO INSTRUMENTS

więcej informacji: Świat Szkła 6/2006