Niniejszy artykuł przedstawia możliwości wykorzystywania badań termowizyjnych w przemyśle szklarskim. Pokazuje zastosowanie termowizji w diagnostyce agregatów produkcyjnych do oceny ich stanu technicznego oraz możliwości stosowania termowizji w zmniejszaniu energochłonności i monitoringu procesów produkcyjnych w przemyśle szklarskim z uwzględnieniem urządzeń bezpośrednio związanych z produkcją oraz urządzeń pomocniczych gwarantujących utrzymanie ruchu.

Badania termowizyjne – nowoczesna metoda diagnostyki

Termografia i termowizja to metody badawcze, polegające na zdalnej i bezdotykowej ocenie rozkładów temperatury na powierzchni badanych obiektów. Metody te oparte są na obserwacji i zapisie niewidzialnego promieniowania podczerwonego, wysyłanego przez każde ciało, którego moc zależna jest od temperatury i przekształceniu tego promieniowania na światło widzialne.

Współczesne systemy termowizyjne wyposażone są w najnowsze dostępne dla użytkowników cywilnych kamery termowizyjne, są to w pełni pomiarowe, zminiaturyzowane urządzenia, umożliwiające bezkontaktowy pomiar rozkładów temperatury na powierzchni obiektów, gwarantujący dużą dokładność, a nie wymagający ciekłego azotu do chłodzenia detektora.

Zwiększa to znacznie możliwości wykorzystania tego sprzętu w wyjątkowo trudnych warunkach występujących w przemyśle szklarskim. Zakres mierzonych temperatur zawarty może być w granicach -20 do +2000oC, dokładność pomiaru ±2%, zaś czułość temperaturowa do 0,1oC.

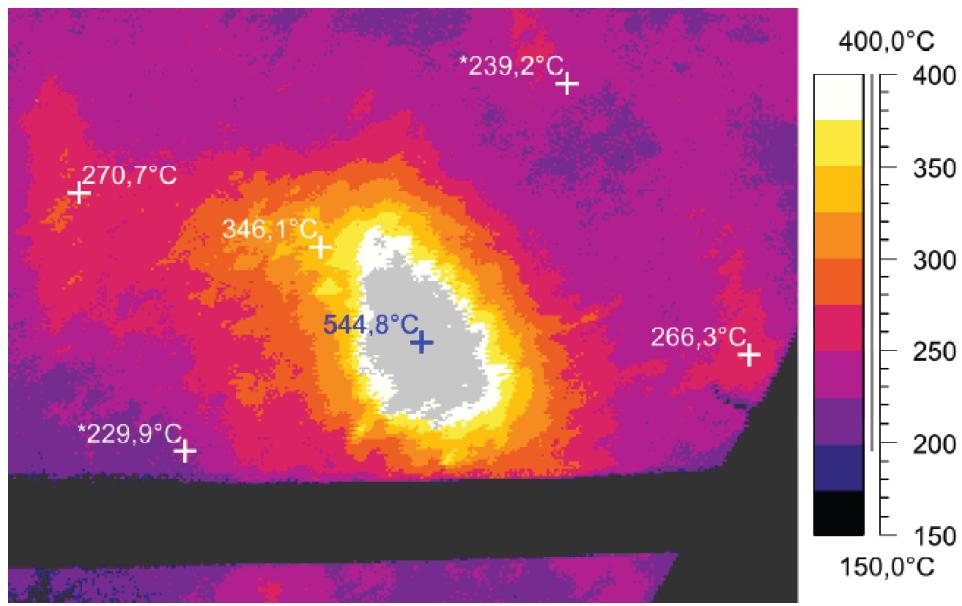

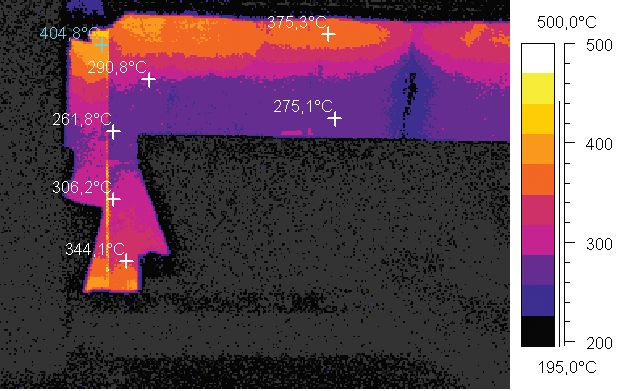

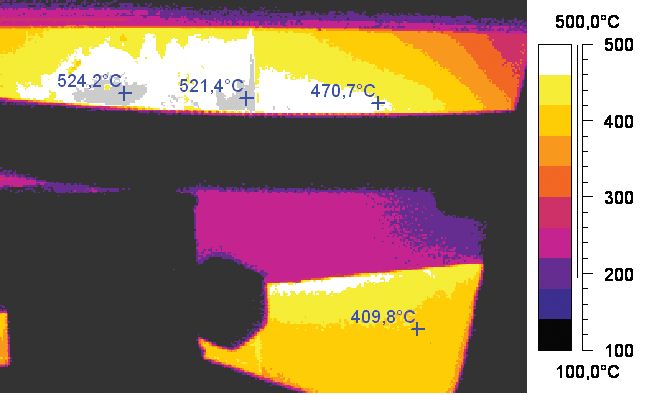

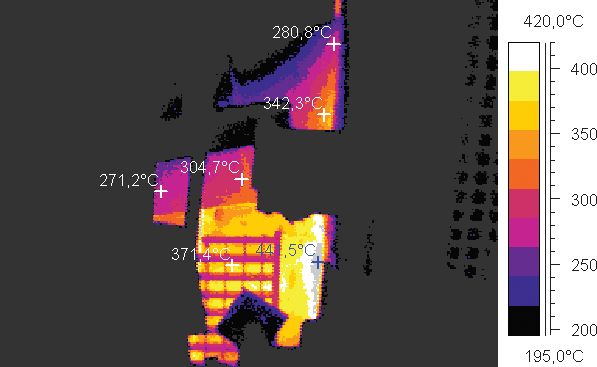

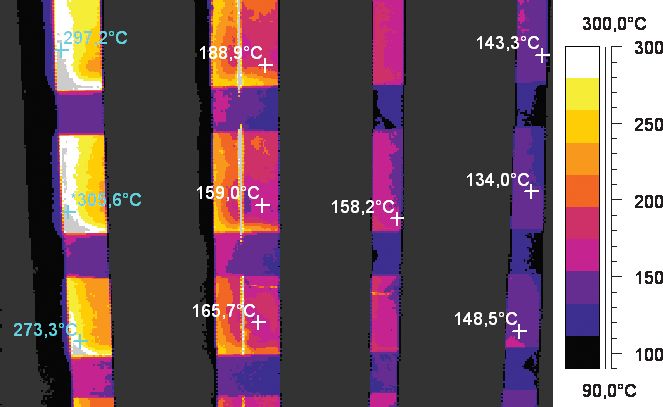

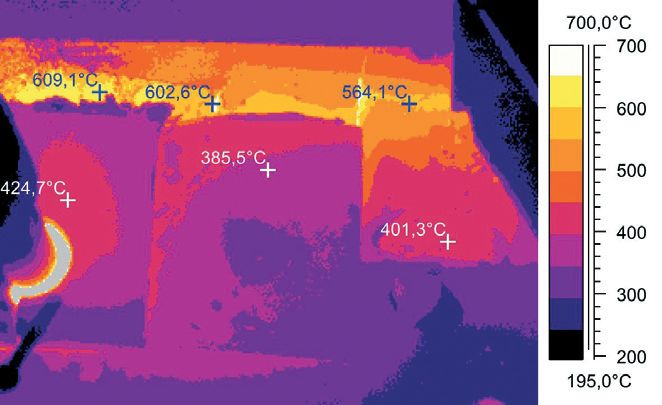

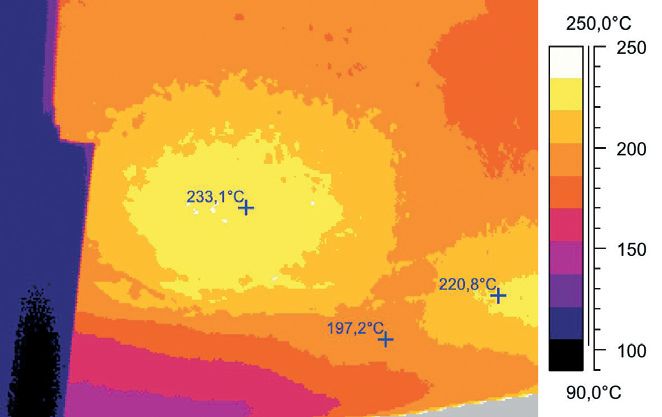

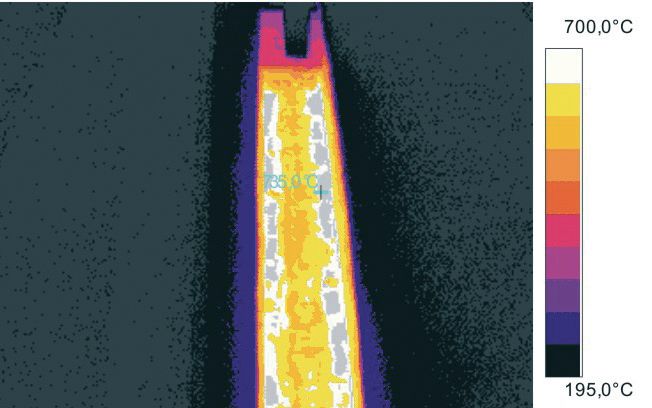

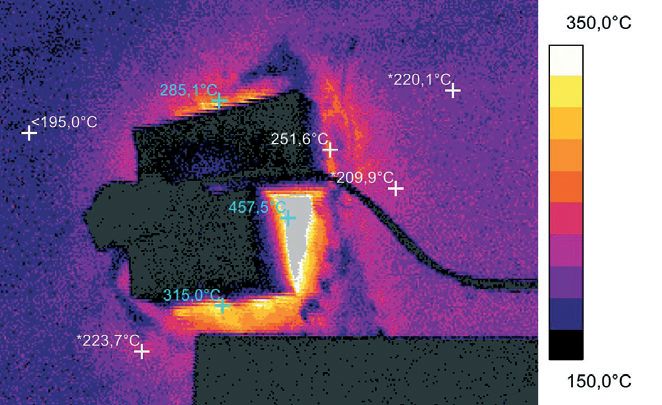

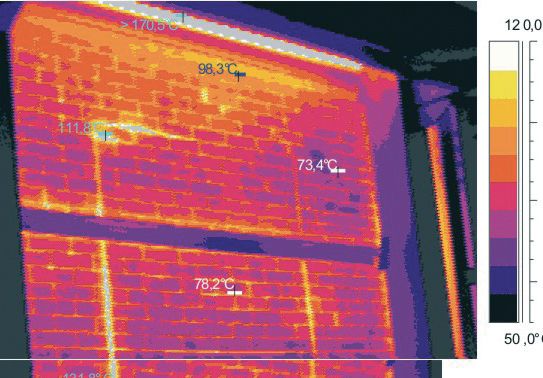

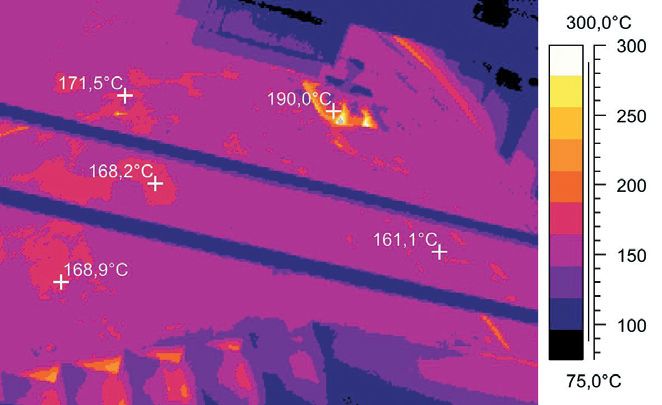

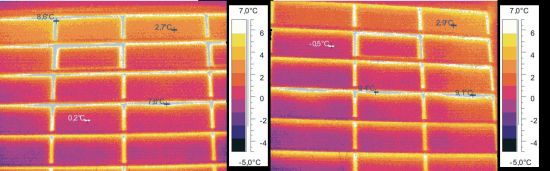

Rys.1. Rozkłady temperatury na zewnętrznej powierzchni bocznej basenu topliwnego pieca szklarskiego na poziomie lustra szkła bez uruchomionego chłodzenia i po uruchomieniu chłodzenia

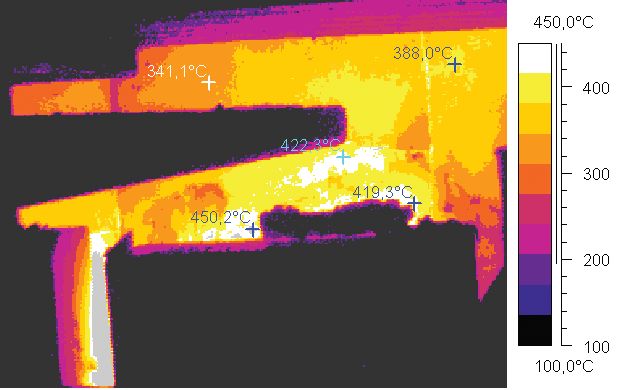

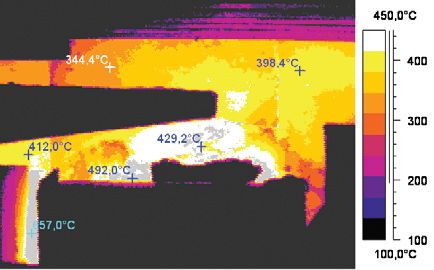

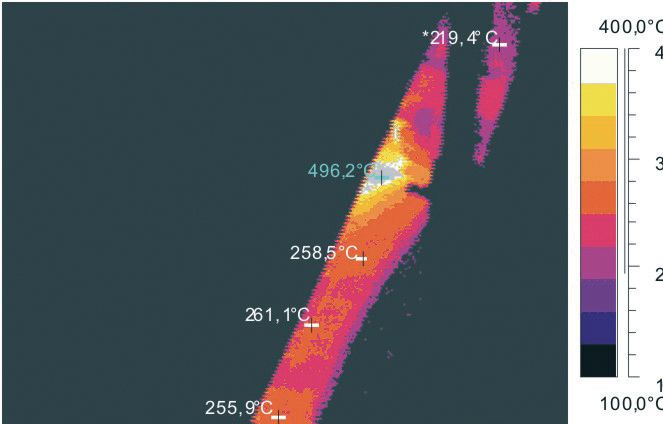

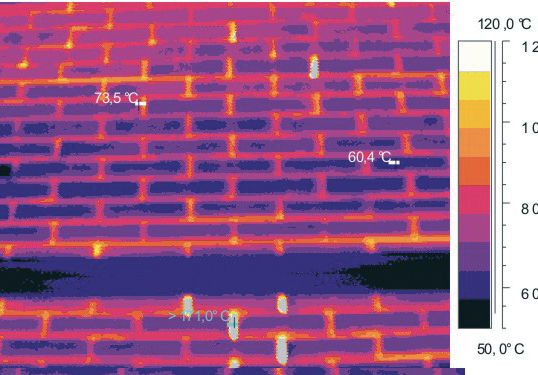

Rys. 2. Typowe rozkłady temperatury na zewnętrznej powierzchni bocznej basenu topliwnego pieca szklarskiego na poziomie lustra szkła.

Kamera termowizyjna, np. firmy FLIR Systems THV-550, pracuje w podczerwieni w zakresie widmowym 3,6 do 5,0 µm i rejestruje promieniowanie podczerwone zgodnie z zadanym poziomem i zakresem temperatury lub dobiera te parametry automatycznie. Wykonując pomiary wykorzystuje się wymienne obiektywy 20o i 40o.

Kamera umożliwia cyfrową rejestrację obrazów na specjalnej karcie PCMCIA, której zawartość następnie przenoszona jest za pomocą specjalnego czytnika do komputera. Obserwowane obrazy mogą być rejestrowane, kopiowane i porównywane w pamięci komputera. Zapisane termogramy są następnie poddawane interpretacji i obróbce cyfrowej specjalnym pakietem programów.

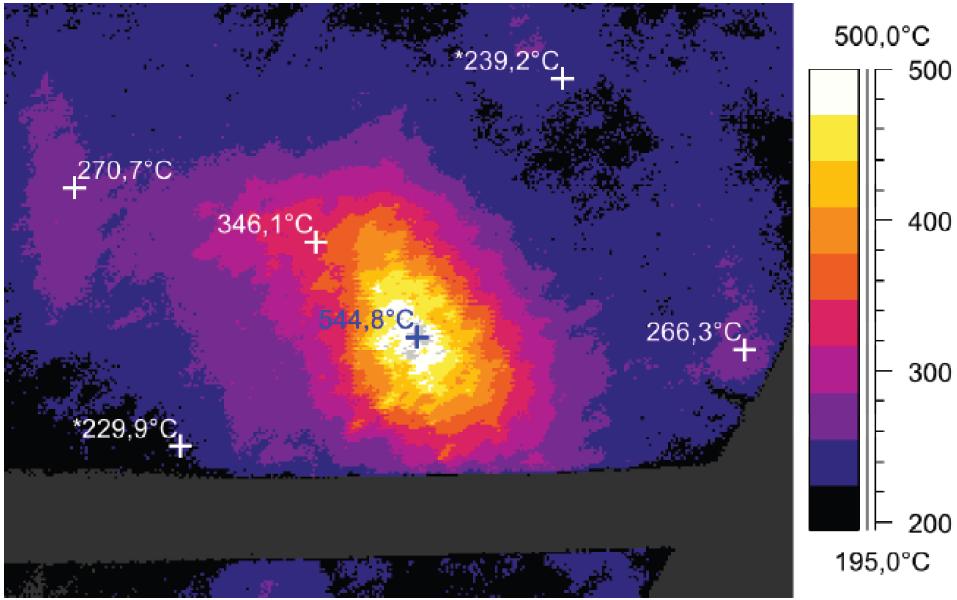

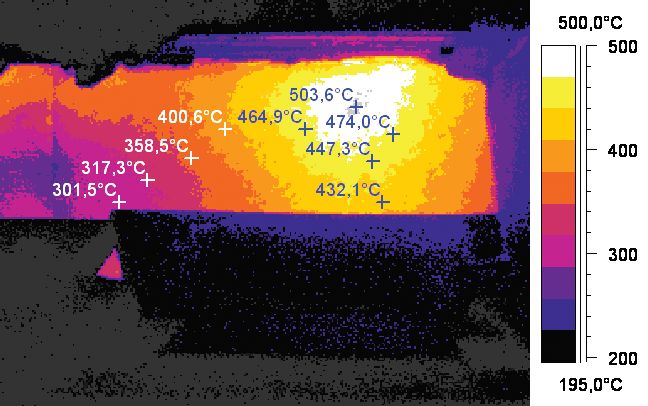

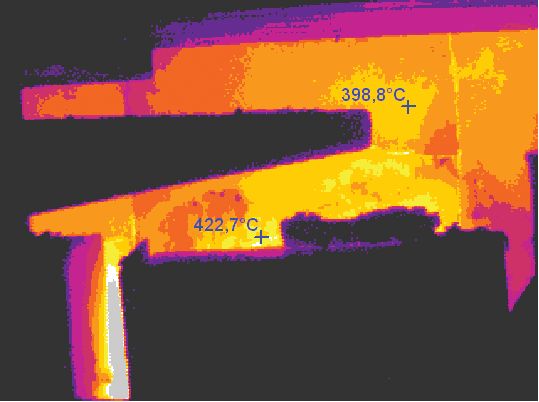

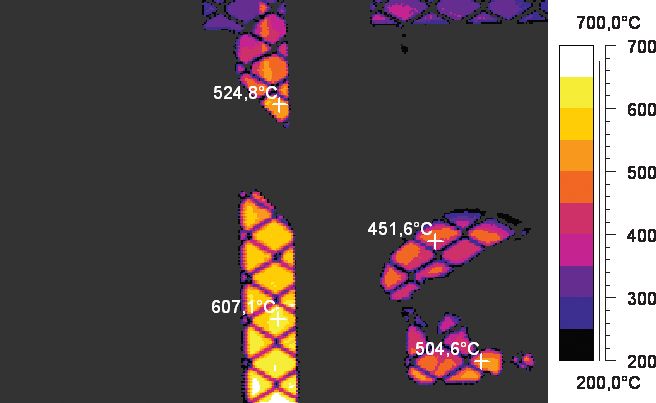

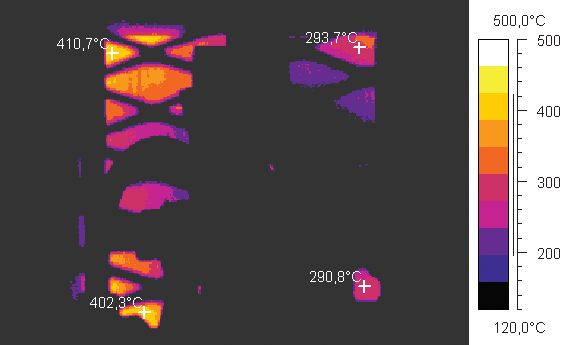

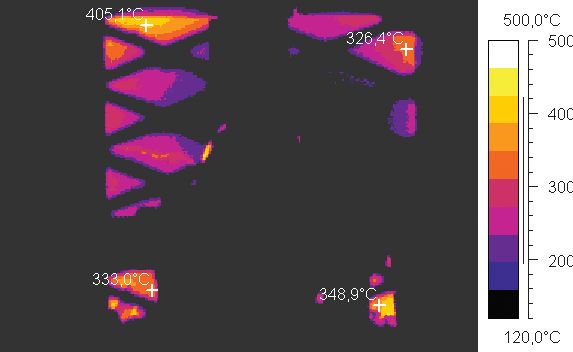

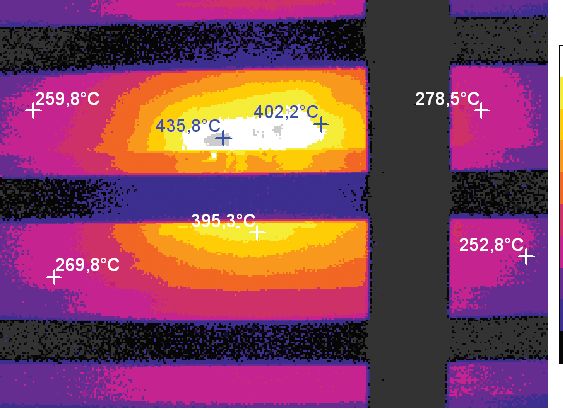

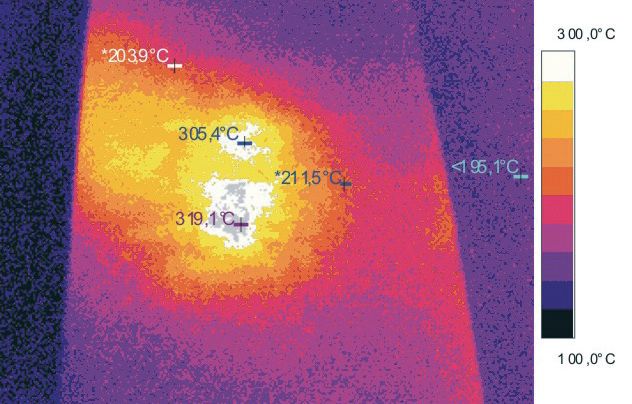

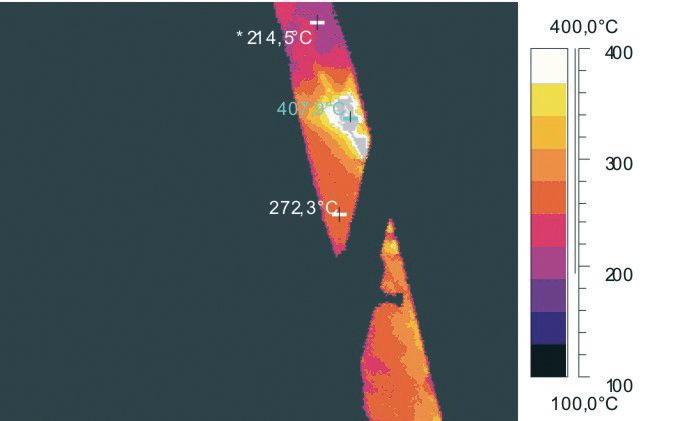

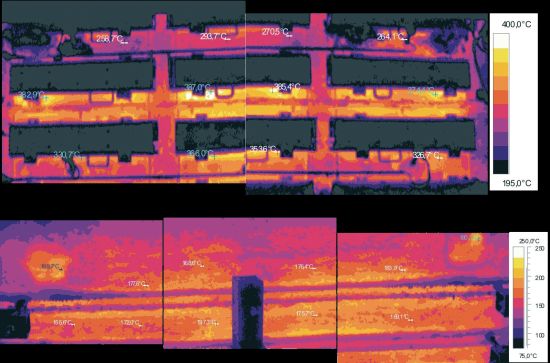

Rys. 3. Porównanie rozkładów temperatury na zewnętrznej powierzchni bocznej basenu topliwnego pieca szklarskiego na poziomie lustra szkła dla bloku normalnie zużytego oraz dla bloku nadmiernie uszkodzonego

Posiadane oprogramowanie daje duże możliwości obróbki obrazów, gwarantujące szczegółową analizę obserwowanych zjawisk jak również diagnostykę. Efektem tej obróbki są barwne obrazy (termogramy) otrzymane na monitorze komputera, z wartościami temperatur przyporządkowanymi poszczególnym barwom. Cyfrowa rejestracja obrazów daje możliwości ich łączenia, analizowania i przetwarzania. Obrazy termalne można sporządzić w formie barwnych wydruków, tworząc obszerną dokumentację. Do każdej mapy termalnej dołączona jest skala temperaturowa obrazująca zakres występujących temperatur.

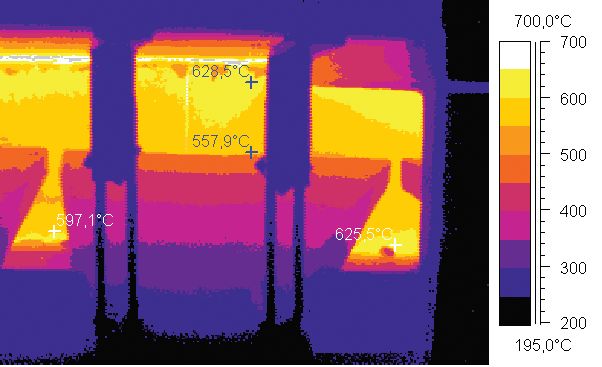

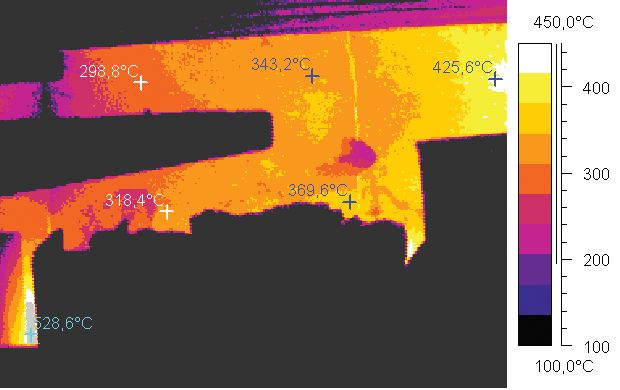

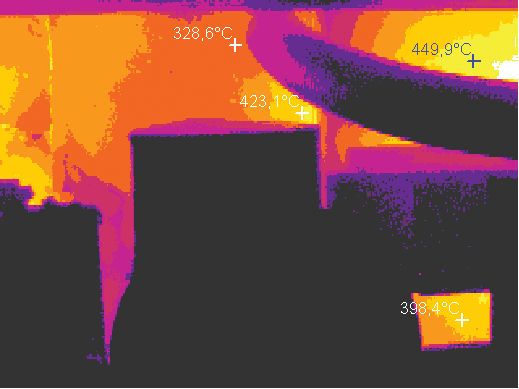

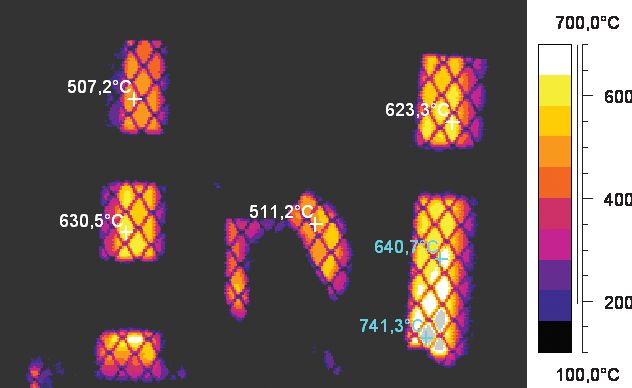

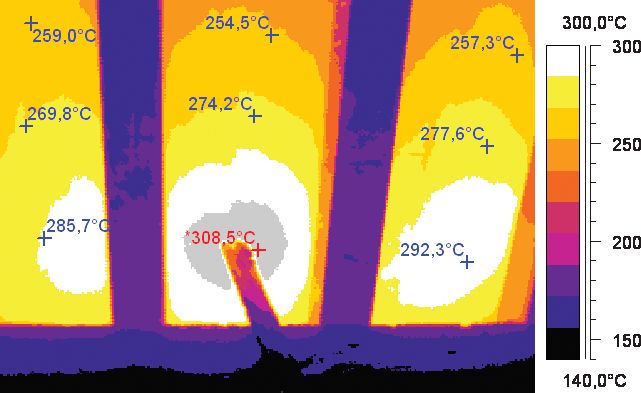

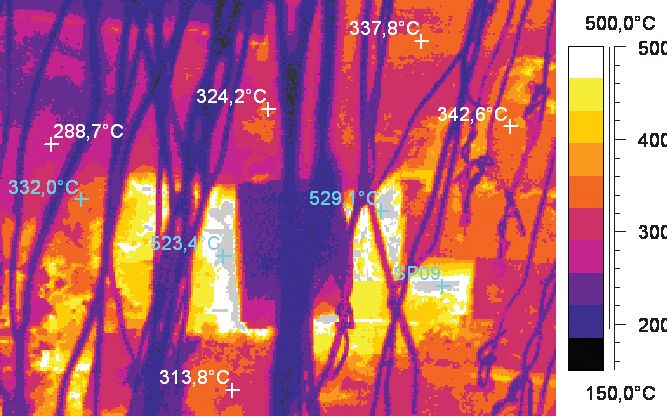

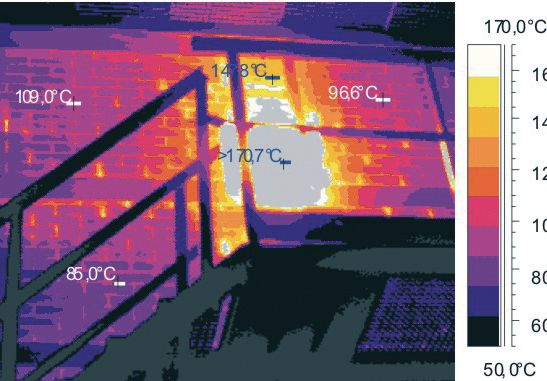

Rys. 4. Rozkłady temperatury na zewnętrznej powierzchni bocznej basenu topliwnego pieca szklarskiego na ścianach bocznych, na ścianie czołowej i na blokach narożnych przy kieszeni zasypowej (z poziomu hali techmologicznej)

Dodatkowo pokazane są liczbowe wartości temperatury w konkretnych miejscach (punktach), oznaczonych krzyżykami. Możliwe jest pobranie i wyświetlanie na ekranie komputera pojedynczych obrazów lub ich sekwencji z różnych okresów czasu, a także kolejnych fragmentów tego samego obiektu. Stosować można powiększanie lub zmniejszanie wybranych obrazów oraz łączenie pojedynczych obrazów w większe mapy temperaturowe, co w efekcie daje duże możliwości edycyjne. Pozwala to w sposób przejrzysty przedstawić wyniki badań w formie raportów z kolorowymi wydrukami komputerowymi.

dnia 14.01.2003 r

dnia 13.09.2004 r

dnia 10.05.2005 r

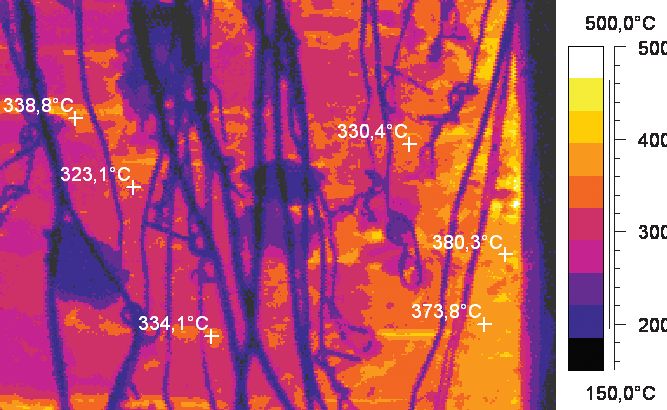

Rys. 5. Porównanie rozkładów temperatury na zewnętrznej powierzchni bloku palisady basenu na poziomie lustra szkła w strefie klarowania dla ściany czołowej przy przepuście dla wanny U-płomiennej w różnych okresach eksploatacji

Rys. 6. Porównanie rozkładów temperatury na zewnętrznej powierzchni basenu topliwnego ściana czołowa obrazy bloków w strefie klarowania na ścianie nad przepustem na poziomie lustra szkła dla wanny U-płomiennej w obszarze zagrożonym przed pracami zabezpieczającymi i po nich

Ocena stanu technicznego pieców szklarskich

Procesy technologiczne produkcji szkła, w tym przede wszystkim procesy topienia, zachodzą w wysokich temperaturach i wymagają względnie dużego zapotrzebowania ciepła. Zdecydowana większość pieców szklarskich w Polsce, służących do topienia szkła, opalana jest za pomocą paliw gazowych (gaz ziemny wysokometanowy), niekiedy stosuje się ogrzewanie mieszane: płomieniowe połączone z dogrzewem elektrodowym, rzadziej całkowicie elektryczne. Płomieniowe piece topliwne ze względu na stosowany rodzaj utleniacza mogą być zasilane powietrzem, powietrzem wzbogaconym tlenem lub czystym tlenem. Ze względu na sposób utylizacji entalpii spalin piece mogą być regeneracyjne lub rekuperacyjne, zaś ze względu na rozwiązania konstrukcyjne (sposób opalania) poprzeczno-płomienne i U–płomienne.

Pomimo różnorodności branż dla których produkowane jest szkło – od szkła budowlanego i samochodowego poprzez szkło opakowaniowe i gospodarcze do szkła technicznego – oraz wielkości pieców, istnieje szereg cech wspólnych dotyczących problemów eksploatacyjnych. W przypadku topienia szkła płaskiego dominująca rolę odgrywa metoda float, o dobowym wydobyciu masy szklanej 600-1000 Mg/24 h, a znacznie mniejszą ciągnienie szkła metodą Pitsburgh. Z kolei maksymalna efektywność przy produkcji opakowań szklanych osiągana jest dla jednostek o zdolności topienia 250-400 Mg/24 h. Ogromne znaczenie na efektywność produkcji ma optymalny dobór konstrukcji pieca i basenu technologicznego oraz odpowiednia eksploatacja umożliwiająca ich długą i bezawaryjną pracę.

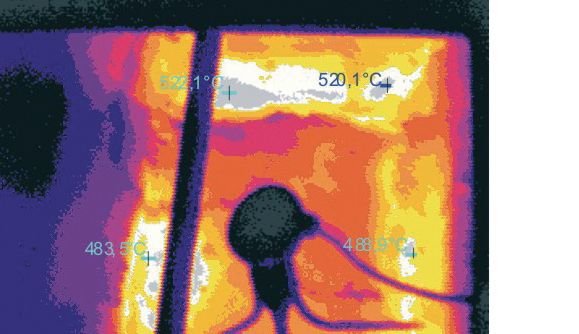

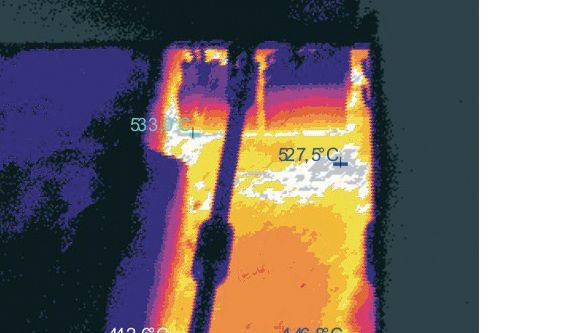

Rys. 7. Rozkłady temperatury na zewnętrznej powierzchni ściany bocznej basenu topliwnego pieca szklarskiego poniżej poziomu lustra szkła w sąsiedztwie dwóch elektrod bocznych dla pieca z dogrzewem elektrodowym

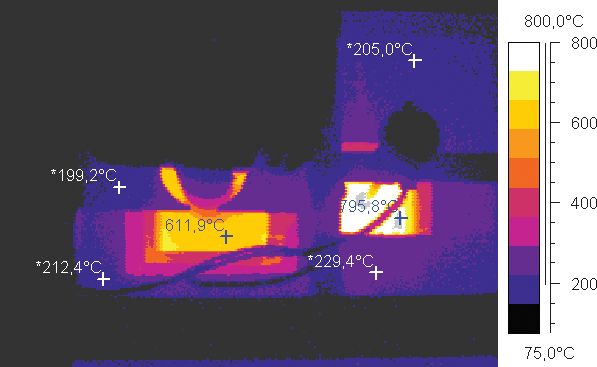

Rys. 8. Rozkłady temperatury na zewnętrznej powierzchni pieca szklarskiego w obszarze bloków przy elektrodach: a) obraz termalny na trzonie pieca na bloku elektrodowym i przy termoparze; b) obraz termalny w pobliżu elektrod na blokach bocznych

Określenie stopnia zużycia bloków topionych basenów topliwnych

Zastosowanie termowizji w badaniach cieplnych pieców szklarskich polega na przeprowadzeniu pomiarów rozkładu temperatury na ich zewnętrznych powierzchniach. Na tej podstawie można zlokalizować miejsca cieplejsze, czyli te, w których istnieje największe prawdopodobieństwo awarii. Uzyskane rozkłady temperatury pozwalają wnioskować o stanie technicznym wymurówki ogniotrwałej.

Powadzone w tym zakresie prace można podzielić na dwie grupy:

- służące wykryciu i lokalizacji miejsc zagrożonych w celu podjęcia doraźnych prac zabezpieczających,

- służące ilościowej ocenie stopnia zużycia wymurówki ogniotrwałej celem przedłużenia kampanii.

Od ponad 30 lat wykonywane w polskim przemyśle szklarskim badania termowizyjne pozwalają uzyskać wiele cennych informacji o stanie technicznym pieców. Miejsce szczególne w tych badaniach zajmują pomiary rozkładów temperatury na powierzchni basenów topliwnych.

Ponieważ niszczenie wykładziny ogniotrwałej następuje po wewnętrznej, niewidocznej stronie pieca, istotne jest określenie istniejącej grubości na podstawie temperatury zewnętrznej jego powierzchni. Wykorzystuje się tu zjawisko przepływu ciepła z jednego ośrodka (tj. wnętrze pieca) do drugiego poprzez przegradzającą je ścianę stałą (np. bloki basenu pieca).

Analiza cieplna w tym przypadku polega na określeniu gęstości strumieni cieplnych: przekazywanego od masy szklanej do materiału ogniotrwałego, przewodzonego przez konstrukcje ceramiczną oraz przekazywanego do otoczenia. Przyjmując, że przepływ ciepła jest jednokierunkowy oraz że stan termiczny wymurówki jest ustalony, zachodzi równość strumieni cieplnych i przez porównanie ich wartości otrzymujemy zależność funkcyjną grubości materiału ogniotrwałego (bloku) od jego temperatury zewnętrznej.

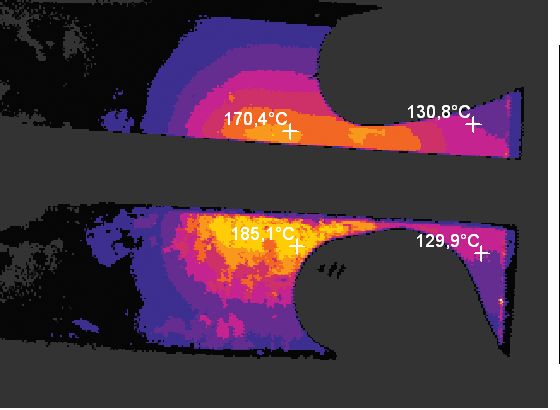

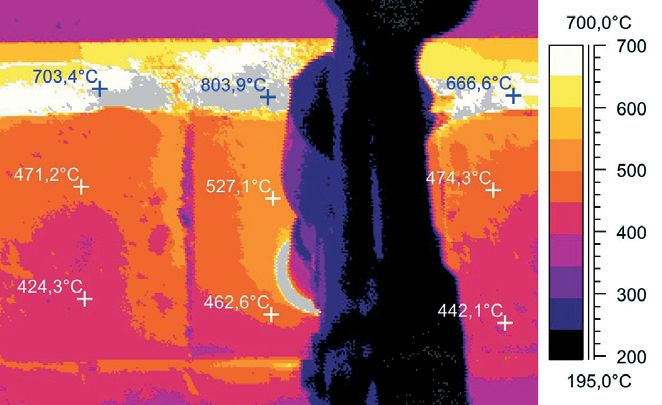

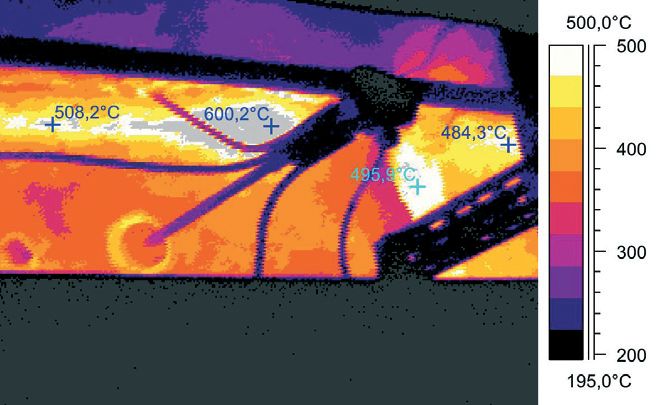

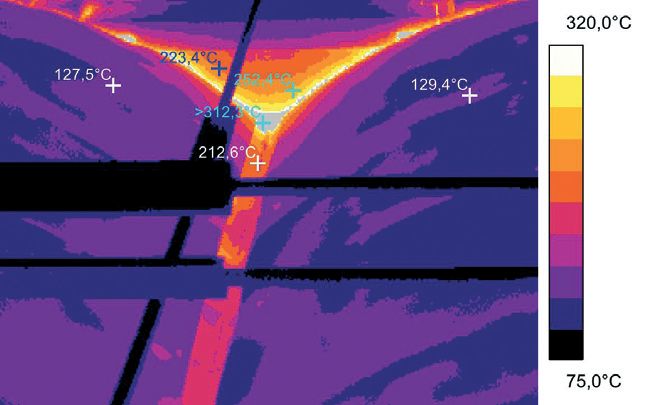

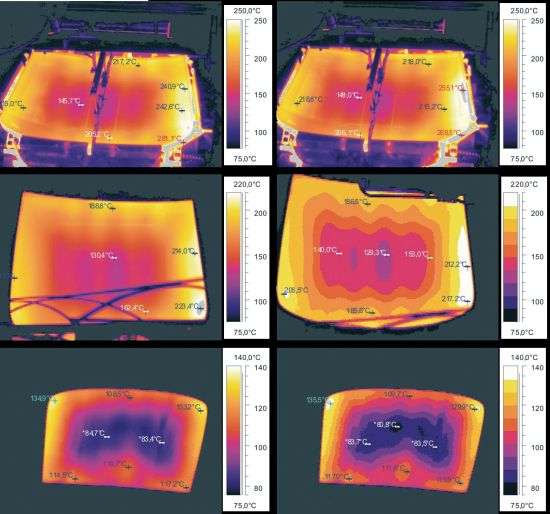

Rys. 9. Porównanie rozkładów temperatury na zewnętrznych powierzchniach bocznych przepustu topliwnego pieca szklarskiego na łączeniu części topliwnej i wyrobowej: a) strona lewa przepustu pieca; b) strona prawa przepustu pieca

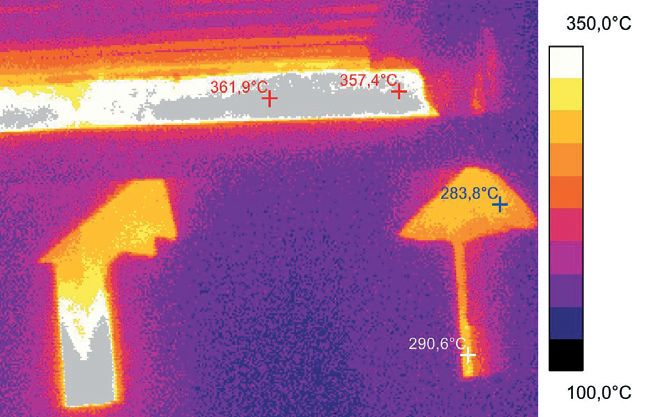

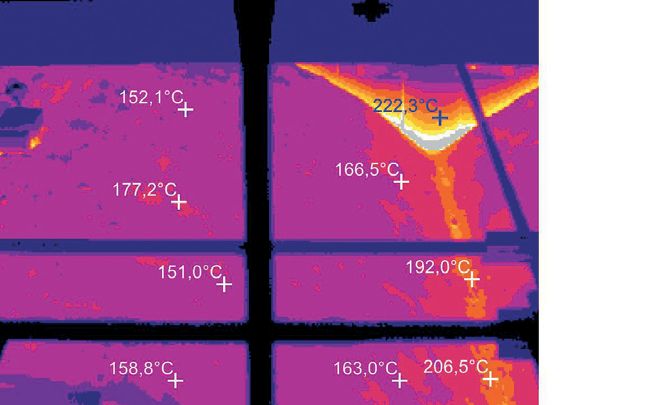

Rys. 10. Rozkłady temperatury na zewnętrznej powierzchni trzonu pieca szklarskiego do produkcji szkła opakowaniowego w zagrożonym obszarze dna w części topienia: a) obraz termalny bezpośrednio po wykryciu przegrzania w miejscu zagrożonym; b) obraz termalny po zastosowaniu chłodzenia punktowego powietrzem; c) obraz termalny po zastosowaniu chłodzenia wodą

Diagnostyka basenów topliwnych pieców szklarskich

Stosując technikę termowizyjną oraz przedstawioną metodę oceny stanu materiałów ogniotrwałych wykonano badania na wielu obiektach pracujących w przemyśle szklarskim. Analizując wyniki uzyskane na kilkudziesięciu piecach zebrano liczne doświadczenia lokalizując miejsca gdzie niszczenie materiałów jest najintensywniejsze .

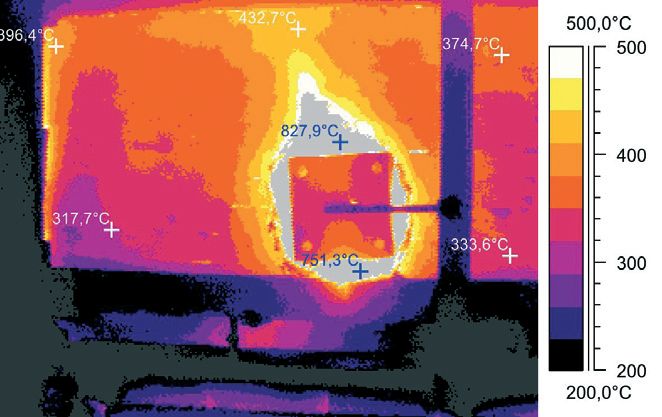

Pozwala to stwierdzić, że każdorazowo największe zużywanie się materiałów ogniotrwałych występuje na poziomie lustra szkła. W wielu przypadkach stwierdzono intensywne niszczenie materiałów w okolicy kieszeni zasypowych, zwłaszcza na łączeniu ich z basenem topliwnym oraz na blokach narożnych przy przepustach.

Częstym zjawiskiem jest intensywne niszczenie górnej płyty przepustu. Silniejsze niszczenie bloków basenu wykazują obszary pieców poprzeczno-płomiennych w strefach topienia, gdzie występują wyższe temperatury oraz korozyjne działanie zestawu jest silniejsze.

Przy wannach U-płomiennych zaobserwowano mocniejsze zużywanie się bloków na ścianie szczytowej pod palnikami oraz w obszarze przeciwległym do zasypu. W piecach z dogrzewem elektrodowym zwiększone zużywanie się materiałów występuje w obszarze elektrod zarówno bocznych jak i dennych. Podwyższone, lokalnie silniejsze zużywanie się materiałów ogniotrwałych stwierdzono także na blokach bocznych w sąsiedztwie obszarów pneumatycznego kłębienia masy dla wanien z bubblingiem (rys 7-9).

Niekiedy obserwuje się intensywne niszczenie bloków na ich łączeniu w basenie, zwłaszcza, gdy po rozruchu pozostały rozsunięte szczeliny. Umożliwia to wnikanie szkła między bloki i jest powodem silnej, wielokierunkowej korozji. Oprócz tych przypadków typowych, wykrywa się także defekty materiału (jamy usadowe) w miejscach niespodziewanych, np. dół bloku przy trzonie pieca lub bloki niszczone mocniej w miejscach nietypowych, gdzie nie do końca prawidłowo działają układy chłodzące basen lub panują gorsze warunki temperaturowe lub technologiczne we wnętrzu pieca.

Zużywanie się pieców od początku kampanii przebiega z pewną stałą szybkością. W miarę zmniejszania się grubości bloków ulega ono spowolnieniu ze względu na lepszy odbiór ciepła, zwłaszcza w miejscach, gdzie stosowane jest chłodzenie. Z reguły na początku kampanii nie stosuje się chłodzenia poza przepustem i blokami narożnymi przy kieszeni, natomiast uruchamia się go po paru miesiącach eksploatacji. Zastosowanie w odpowiednim czasie chłodzenia pozwala na skuteczne wyhamowanie procesów niszczenia materiałów. Badania termowizyjne mogą być więc wykorzystane do określenia momentu uruchomienia chłodzenia oraz do optymalizacji układu chłodzącego w trakcie kampanii, jak również do praktycznej lokalizacji miejsc zwiększonego korozyjnego i erozyjnego działania masy szklanej na materiały (rys. 7-9).

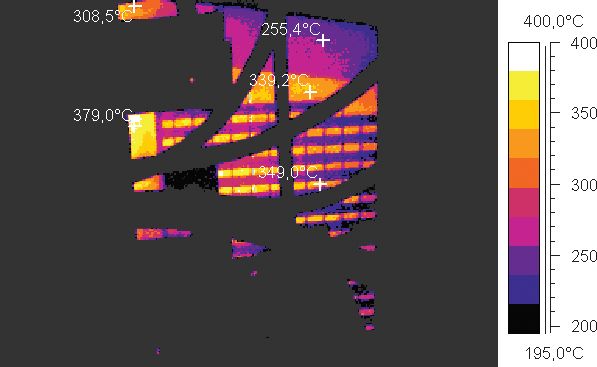

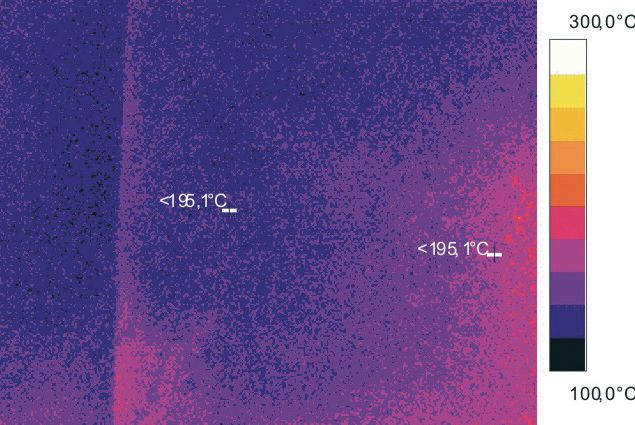

Istnieją jednak obszary basenów topliwnych, gdzie przynajmniej teoretycznie istnieje mniejsza groźba wystąpienia stanów awaryjnych, np. trzony pieców, w których występuje znaczna grubość materiałów ogniotrwałych oraz niższe temperatury masy szklanej przy dnie basenu. Zdarza się jednak, że również tutaj występują zagrożenia, które są nie widoczne „gołym okiem”, a które mogą być przyczyną poważnych awarii. Wtedy niezastąpionym narzędziem poznawczym okazują się badania termowizyjne. Lokalne uszkodzenie dna pojawia się nie od razu, lecz po wielu latach eksploatacji i na początku jest niewielkie, a narasta dopiero w czasie. Informacja o tym i jego zakres pozwala podjąć w odpowiednim czasie decyzje, i zastosować niezbędne środki zabezpieczające umożliwiające kontynuowanie produkcji (rys. 4-6).

Rys. 11. Rozkład temperatury na zewnętrznej powierzchni trzonu pieca do produkcji szkła gospodarczego fragmenty dna w obszarze przyległym do kieszeni zasypowej

Rys. 12. Rozkłady temperatury na zewnętrznej powierzchni trzonu pieca do produkcji automatycznej szkła gospodarczego, fragment dna w sąsiedztwie ściany szczytowej.

Rys. 13. Rozkłady temperatury na zewnętrznej powierzchni sklepienia głównego pieca w obszarze zaizolowanym sklepienia dla różnych zakresów temperatury widoczne miejscowe uszkodzenie sklepienia świadczące o jego nieszczelności widoczne przez materiały izolacyjne.

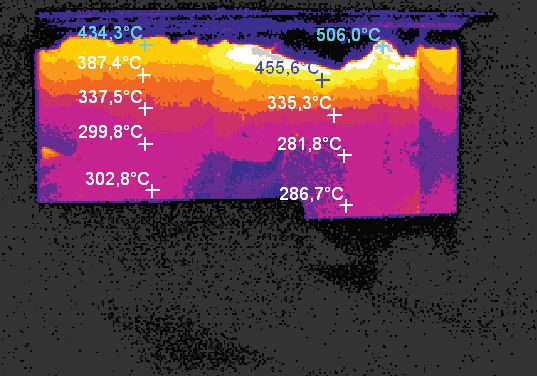

Badania przestrzeni ogniowych pieców szklarskich

W diagnostyce stanu technicznego pieców szklarskich wykorzystuje się często peryskop (endoskop) piecowy. Pozwala on obserwować od wnętrza pieca trudnodostępne obszary w przestrzeni ogniowej, lokalizować i określać wielkość uszkodzenia wymurówki. Diagnostyka za pomocą peryskopu piecowego dotyczy obszaru pieca powyżej lustra szkła w obszarze przestrzeni ogniowej. Nie można jej natomiast wykorzystać dla obszarów pieca, które są przykryte masą szklaną i są niewidoczne podczas normalnej eksploatacji. W tym zakresie dużo bardziej efektywne są metody termowizyjne, pozwalające określać rozkłady temperatury na zewnętrznej powierzchni pieca.

Omówione wcześniej badania pieców za pomocą termowizji dotyczyły najczęściej basenu, tzn. obszaru pieca, który jest przykryty masą szklaną i jest niewidoczny podczas normalnej eksploatacji. Równocześnie może być wykorzystana do oceny stanu materiałów ogniotrwałych powyżej lustra szkła w obszarze przestrzeni ogniowej, przelotów palnikowych czy sklepienia. Identyfikacja miejsc o podwyższonych temperaturach pozwala zlokalizować stany przedawaryjne i awaryjne oraz określić ich zakres. Jest to szczególnie istotne gdy dotyczy obszarów trudno dostępnych do obserwacji z wnętrza pieca .

Badania termowizyjne przestrzeni ogniowych pieców polegają na rejestracji rozkładów temperatury w obszarach zaizolowanych sklepienia oraz w obszarach nieizolowanych na granicy pól sklepień, lub w obszarach rozizolowanych w osi sklepienia, czy przy kształtkach termoparowych. Pomiary mogą wykonywane z pomostów nad sklepieniem oraz z pomostów przy ścianach bocznych, w obszarach których nie ma symptomów zużycia, a także w tych, w których istnieje podejrzenie uszkodzenia obserwowane z zewnątrz lub wnętrza pieca. Pomiary termowizyjne powinny być wykonywane przy wysokim zakresie temperatury dla obszarów nieizolowanych i niskim dla obszarów izolowanych. Mogą być one prowadzone w sytuacji przedawaryjnej, w trakcie prowadzonych prac zabezpieczających oraz po ich zakończeniu – w celu oceny skuteczności wykonanych prac remontowych.

Podobna metodyka badań dotyczy ścian bocznych, szczytowych i czołowych powyżej basenu oraz przelotów palnikowych ich sklepień. Wykorzystane mogą być także do oceny stanu kształtek palnikowych przy dyszach palników obudowy kieszeni zasypowych i kształtek przy otworach wziernikowych, a także bloków oporowych na łączeniu ścian bocznych i sklepienia. Badania mogą być prowadzone także dla ścian bocznych i sklepień regeneratorów lub rekuperatorów, jak też dla części wyrobowych i zasilaczy (rys. 13-14).

Rys. 14. Porównanie rozkładów temperatury na zewnętrznej powierzchni sklepienia głównego pieca do produkcji szkła wodnego nad częścią topliwną w jego początkowym fragmencie w obszarze I pola sklepienia w miejscach zabezpieczonych kształtkami podwieszonymi w miejscu gdzie zostało to wykonane prawidłowo oraz w innym, gdzie nie jest ono do końca skutecznie

Nowoczesne konstrukcje pieców szklarskich i sposoby badania ich pracy cieplnej

Procentowe zużycie energii w poszczególnych fazach procesu technologicznego w hutach szkła wskazuje, że najbardziej energochłonnym elementem produkcji jest topienie masy szklanej. Problemem niezmiernie istotnym dla sprawności energetycznej i efektywności ekonomicznej jest odpowiedni dobór wielkości i konstrukcji pieca.

Zagadnieniem zasadniczym dla efektywnej pracy pieców szklarskich jest dokonanie właściwego wyboru konstrukcji przelotów palnikowych i przestrzeni ogniowej zapewniającej prawidłowe ukształtowanie płomienia, a zatem intensyfikacji wnikania ciepła do masy szklanej.

Efektywność funkcjonowania układu opalania pieca topliwnego warunkowana jest dwoma czynnikami:

- możliwością maksymalnego wykorzystania ciepła powstającego w wyniku spalania paliwa w przestrzeni ogniowej,

- minimalizacją strat kominowych poprzez zawrócenie jak największej ilości ciepła do procesu technologicznego.

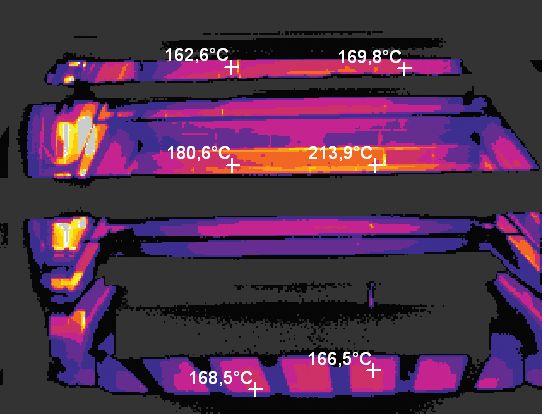

Rys. 15. Rozkłady temperatury na kształtkach palnikowych przy dyszach palników dla pieca U-płomiennego zużytych (przed wymianą) i nowych, po wymianie kształtek

Warunkiem prawidłowej pracy systemów grzewczych jest, obok właściwego zaprojektowania, regulacja palników gwarantująca odpowiednią długość i geometrię płomienia. Jak wykazały prace badawcze obniżenie zużycia paliwa jest proporcjonalne do wzrostu pokrycia płomieniem lustra szkła, dlatego też przy projektowaniu dąży się do jego zwiększenia i zmaksymalizowania długości płomieni, np. przez zastosowanie pieców U-płomiennych.

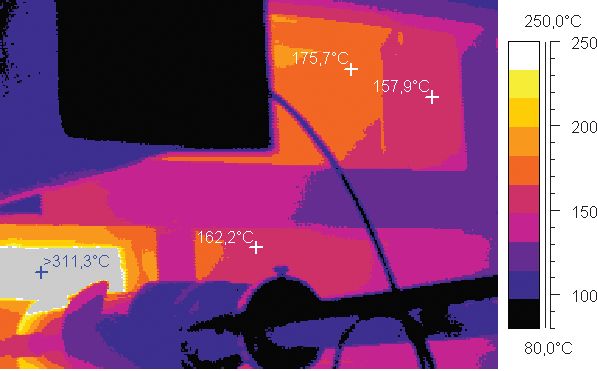

Rys. 16. Rozkłady temperatury na powierzchni ściany bocznej pieca do produkcji włókna szklanego, w obszarze przestrzeni ogniowej powyżej basenu obszar ściany przeciwległy do kieszeni zasypowej przy nadmiernym ciśnieniu w piecu oraz po wyregulowaniu i uszczelnieniu otworu wziernikowego

Rys. 17. Rozkłady temperatury na zewnętrznej powierzchni basenu topliwnego pieca, ściana boczna, obszar bloków w obszarze początkowym basenu na poziomie lustra szkła oraz powyżej, na łączeniu basenu ze ścianą w przestrzeni ogniowej pieca

Często jednak, zwłaszcza w dłuższym okresie eksploatacji, następuje rozszczelnienie i rozregulowanie pieca, powodując występowanie pewnych nieprawidłowości w pracy systemów opalania, wynikających z uszkodzenia (spękania lub przytkania) kształtek palnikowych (rys. 15-17). Powodować to może odginanie się płomienia w kierunku np. sklepienia i podwyższenie temperatury jego pracy a w konsekwencji nadmierne jego zużycie i większe straty ciepła. Niekiedy występują nieprawidłowości polegające na zarastaniu, zagruzowaniu, nadtapianiu i utracie drożności przelotów palnikowych, co powoduje zaburzenia w geometrii płomienia i w pracy systemów opalania (rys. 9).

Rys. 18. Rozkłady temperatury na zewnętrznej powierzchni pieca, ściana boczna, obrazy pieca w obszarze przestrzeni ogniowej powyżej lustra szkła, z widocznymi miejscami zwiększonej emisji ciepła na łączeniu z przelotem palnikowym przy otworze wziernikowym oraz przy końcu pieca, poniżej sklepienia

Rys. 19. Temperatury na zewnętrznej powierzchni zaizolowanych fragmentów sklepienia głównego pieca szklarskiego U-płomiennego w przypadku istniejącej asymetrii temperaturowej we wnętrzu pieca po dłuższym czasie jest powodem miejscowej utraty szczelności sklepienia

Analiza pracy systemów grzewczych pieców szklarskich za pomocą termowizji

Najistotniejszym zagadnieniem podczas eksploatacji topliwnych pieców szklarskich jest obok ich bezawaryjnej, możliwie jak najdłuższej pracy w okresach między remontami, uzyskanie wysokiej efektywności topienia. Przy czym najczęściej dąży się do optymalnego wykorzystania energii poprzez właściwe nią sterowanie, zwłaszcza tam, gdzie konieczna jest stałość procesu technologicznego. Zasadniczo opalanie pieca reguluje się wg tzw. termopary prowadzącej w sklepieniu, jednak kontroluje się też rozkład temperatur (za pomocą termopar) na długości pieca w obszarze przestrzeni ogniowej pod sklepieniem i w masie szklanej, aby utrzymać zadany reżim temperaturowy. Ciśnienie w przestrzeni ogniowej, w poszczególnych strefach pieca powinno być utrzymywane na niewielkim plusie. Ma to zapobiec niekontrolowanej infiltracji powietrza do wnętrza pieca lub nadmiernemu wybijaniu spalin na zewnątrz przez otwory, czyli ogólnie mówiąc szczelności pieca i właściwej pracy systemów grzewczych (rys. 16).

Rys. 20. Porównanie rozkładów temperatury na zewnętrznych powierzchniach sklepień topliwnych pieców szklarskich powodujących różne straty ciepła:

a) sklepienie nad basenem topliwnym wykazujące zwiększone zużycie materiałów ogniotrwałych – większe straty ciepła

b) sklepienie nad częścią topliwną pieca w dobrym stanie technicznym – mniejsze straty ciepła

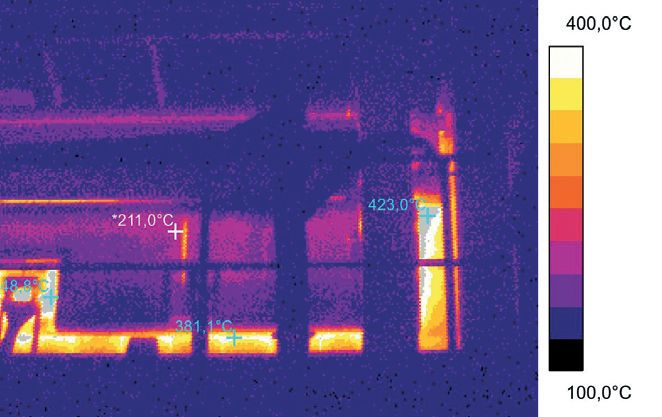

Zastosowanie metody termowizyjnej w ocenie rozkładów temperatury na zewnętrznych powierzchniach pieców w obszarze przestrzeni ogniowej pozwala zlokalizować miejsca o podwyższonych temperaturach. Wyniki badań, oprócz tego że mogą być wykorzystane do oceny stanu technicznego, dają informacje o ustawieniu palników, symetrii bądź asymetrii opalania i – w połączeniu z regulacjami cieplnymi – wpływają na poprawę warunków pracy materiałów ogniotrwałych (rys. 19-20). Równocześnie możliwa jest eliminacja niepożądanych strat ciepła przez obmurze. Badania termowizyjne mogą być wykorzystane także przy ocenie pracy cieplnej urządzeń do odzysku ciepła (regeneratorów lub rekuperatorów). Porównanie rozkładów temperatury daje informacje o procesie spalania w poszczególnych palnikach oraz skuteczności zaizolowania i szczelności poszczególnych przelotów palnikowych czy komór regeneracyjnych (rys. 21-26).

Rys. 21. Porównanie rozkładów temperatury na zewnętrznych powierzchniach sklepień topliwnych pieców szklarskich w szczelinach dylatacyjnych sklepienia powodujących różne straty ciepła

Rys. 22. Rozkłady temperatury na zewnętrznej powierzchni sklepienia głównego basenu topliwnego fragmenty rozizolowanych materiałów sklepienia w osi basenu w pobliżu kształtki termoparowej oraz w miejscu gdzie zastosowano naprawę sklepienia w formie kształtek podwieszanych

Rys. 23. Rozkłady temperatury na zewnętrznej powierzchni sklepienia w osi basenu na kształtkach termoparowych w pobliżu termopary przy szczelnej jej zabudowie oraz gdy kształtki rozszczelniły się i nie są dobrze uszczelnione

Termowizja jako metoda wykrywania nadmiernych strat ciepła przez obmurze pieców

Stale rosnące ceny nośników energii powodują, że coraz większego znaczenia nabierają prace mające na celu zmniejszenie zużycia energii. Przemysł szklarski ze względu na prowadzenie procesów technologicznych w wysokich temperaturach (przede wszystkim topienie) wymaga dużego zapotrzebowania ciepła i jest energochłonny. Analiza pracy cieplnej pieców topliwnych pozwala stwierdzić, że znaczna ilość entalpii fizycznej spalin, pomimo stosowania regeneracyjnego lub rekuperacyjnego systemu odzysku ciepła, idzie na straty. Można przyjąć, że około 50% tych strat to straty kominowe, zaś druga połowę stanowią straty przez obmurze pieca i kanały spalinowe.

Rys. 24. Rozkłady temperatury na zewnętrznej powierzchni sklepień przelotów palnikowych w miejscu łączenia przelotu z przestrzenią ogniową nad basenem topliwnym

Optymalizowanie wykorzystania energii realizuje się poprzez właściwe nią sterowanie przy pomocy systemu komputerowego i okresowe kontrolne analizy spalin wzdłuż ciągu spalinowego oraz kontrole ciśnienia w piecu i temperatury spalin odlotowych do komina. Prawie nigdzie nie kontroluje się jednak strat cieplnych przez obmurze, przede wszystkim ze względu na koszt i czas potrzebny przy stosowaniu konwencjonalnych technik pomiaru temperatury (termopary, pirometry). Jednym z bardziej wygodnych sposobów określenia tych strat jest zastosowanie technik termowizyjnych. Za pomocą badań można zidentyfikować obszary o podwyższonych temperaturach lokalizując miejsca największych strat ciepła (rys. 20-23).

Najczęściej są to obszary sklepienia części topliwnej, zwłaszcza w obszarach szczelin dylatacyjnych (rys. 21) oraz przy kształtkach termoparowych, czy w miejscach, gdzie dokonano naprawy (rys. 22-23), lecz także przypadkowe miejsca nawet w obszarach zaizolowanych, gdzie następuje stopniowe rozszczelnianie pieca (rys. 7-8)

Są to także przeloty palnikowe najczęściej na łączeniu ich z przestrzenią ogniową pieca (rys. 24) oraz z komorami regeneratorów, obszary ścian bocznych części topliwnej w pobliżu otworów wziernikowych (rys. 16), niekiedy są to bloki oporowe sklepienia oraz łączenia ścian bocznych ze szczytowymi (rys. 18). Po latach eksploatacji następuje rozszczelnienie pieców na łączeniu basenów topliwnych ze ścianami w przestrzeni ogniowej (rys. 17) oraz kształtek palnikowych (rys. 15), co jest istotne, gdy pracują na odciągu. Duże straty ciepła mogą występować przez ściany boczne pieców w obszarze przestrzeni ogniowej, gdy są one niestarannie zaizolowane oraz przez ściany regeneratorów, gdy nastąpiło ich rozszelnienie (rys. 25). Badania termowizyjne pozwalają także na praktyczne sprawdzenie jakości i układów zastosowanych materiałów izolacyjnych na powierzchniach pieców i urządzeń do odzysku ciepła (rys. 26).

Rys. 25. Rozkłady temperatury na zewnętrznej powierzchni ścian komór regeneracyjnych, obrazy termalne ukazujące miejsca największych strat ciepła oraz występujące nieszczelności w obmurzu wymurówki

Badania termowizyjne w branży szkła technicznego

Szkło, dzięki swoim cechom, znajduje zastosowanie w wielu dziedzinach życia. Oprócz tradycyjnego wykorzystywania go do produkcji opakowań szklanych czy szkła gospodarczego coraz większe znaczenie ma produkcja szkła technicznego. Są to obecnie nie tylko szkła laboratoryjne i optyczne lecz również włókna szklane, stosowane do wzmacnia tworzyw sztucznych (powstaje wtedy materiał zwany kompozytem). Także szkło elektrotechniczne wykorzystywane przy produkcji żarówek i izolatorów. Szkło stosowane jest szeroko w budownictwie, gdzie oprócz okien i przeszkleń używa się go w postaci materiałów izolacyjnych (wata szklana, szkło piankowe), szkła wodnego czy ceramicznych płytek wykładzinowych.

Podczas produkcji szkła technicznego w formie szkliw, fryt czy emalii występuje często konieczność utrzymywania parametrów temperaturowych w możliwie wąskim zakresie. Wtedy bardzo pomocnym narzędziem okazują się metody termograficzne, która pozwalają uzyskać informacje o rozkładach temperatury produkowanych wyrobów. Umożliwia to wykrycie kolejno wszystkich temperatur od najniższych do najwyższych oraz określenie obszarów ich występowania. Możliwa jest obserwacja i rejestracja, a następnie analiza występujących pól temperaturowych.

Rys. 26. Rozkłady temperatury na zewnętrznej powierzchni sklepień komór regeneracyjnych pieca – obszary sklepień widziane od strony przelotów palnikowych i obrazujące różne układy materiałów izolujących

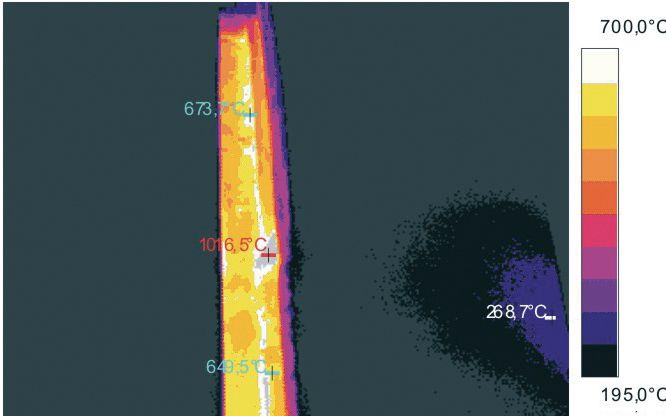

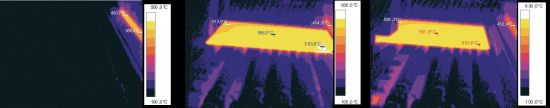

Badania rozkładów temperatury przy produkcji włókna szklanego

Produkcja włókna szklanego jest szczególnym zastosowaniem szkła. Powstaje ono przez przeciskanie stopionej masy szklanej przez otwory o bardzo małej średnicy. Bardzo ostry reżim technologiczny i temperaturowy przy produkcji włókna szklanego powoduje, że parametry temperaturowe powinny być utrzymywane ze szczególną pieczołowitością.

Dotyczyć to powinno przestrzeni ogniowej nad basenem topliwnym, przelotów i komór odprowadzających spaliny oraz masy szklanej w kanałach i zasilaczach, a przede wszystkim wypływów szkła w obszarze tzw. „bustingów”. Wielce pomocnym narzędziem przy monitoringu tych procesów mogą być metody termowizyjne.

Rys. 27. Rozkłady temperatury na powierzchni obudowy szybu maszyny wyciągowej oraz obudowy studni podmaszynowej w procesie produkcji szkła płaskiego ciągnionego metodą Pittsburg. Widok od czoła maszyny

Badania rozkładów temperatury przy produkcji szkła wodnego

Szkło wodne to roztwór wodny krzemianów sodu lub potasu. Powstaje w wyniku reakcji wodnego roztworu wodorotlenku sodu lub wodorotlenku potasu z krzemionką. Etap pierwszy to jednak hutniczy proces topienia szkła, prowadzony w piecu o działaniu ciągłym. Istotnym czynnikiem jest dobór materiałów o dużej odporności korozyjnej, a temperatura topienia nie powinna być wyższa od 1400oC. Zestaw po stopieniu i wyklarowaniu frytuje się na specjalnym transporterze formującym, schładzanym powietrzem i wodą, gdzie wskazanym jest kontrola temperatur metodą termowizyjną na szkliwie i urządzeniach formujących i transportujących.

Badania termowizyjne w produkcji szkła płaskiego

Produkcja szkła płaskiego, ze względu na jego rosnącą rolę w budownictwie oraz ciągle rozwijający się przemysł motoryzacyjny, wciąż rozwija się dynamicznie, wpływając na jej znaczenie w przemyśle szklarskim. Jeżeli chodzi o sposób formowania płaskiego szkła budowlanego wciąż używa się trzech podstawowych sposobów: szkło ciągnione (metodą Furcaulta lub Pitsburgh), szkło walcowane oraz szkło float. Obecnie dominująca metodą jest metoda float. Szkło float to najnowocześniejsza metoda formowania, opracowana w Anglii w połowie XX w.

Polega na tym, że roztopiona masa szklana jest wylewana na powierzchnię roztopionego metalu (stopu cyny), znajdującego się w wannie flotacyjnej i ogrzewanego w atmosferze ochronnej. Na powierzchni metalu gorąca masa szklana, pod wpływem sił grawitacji i napięcia powierzchniowego, przybiera postać płyty o prawie równoległych płaszczyznach. Szyby wyprodukowane metodą float dają bardzo małą deformację obrazu i nadają się do napylania warstw modyfikujących. Obecnie większość szkła używanego w budownictwie mieszkaniowym i użyteczności publicznej stanowi szkło float. W Polsce produkcję szkła float rozpoczęto w połowie lat 90. XX w. Innymi wykorzystywanymi jeszcze metodami produkcji szkła płaskiego jest metoda szkła ciągnionego (metoda Pitsburgh lub Furcault'a). Jednak tymi metodami szkło produkowane jest coraz rzadziej.

Rys. 28. Rozkłady temperatury na powierzchni przednich szyb samochodowych w procesie ich wyginania i stygnięcia

Badania rozkładów temperatury podczas produkcji szkła budowlanego ciągnionego

Ciągnienie szkła metodą Pittsburg jest drugim, obok metody float, sposobem produkcji szkła płaskiego budowlanego. W metodzie tej taśma szklana formowana jest ze swobodnej powierzchni. Pole zwiększonej lepkości, wymagane dla uformowania taśmy, uzyskuje się przez umieszczenie bloku formującego pod lustrem szkła, w studni podmaszynowej. Szyb maszyny ma ok. 12 m z czego 3/5 jest obudowane płytami żeliwnymi z izolacją. W szybie maszyny ciągnącej zamontowane są chłodnice typu segmentowego oraz trzymacze obrzeży, które służą ukształtowaniu brzegów. Dolne zakończenia szybów, a równocześnie zamknięcia komór ciągnienia wykonane są w formie stalowych rynien z obszarami obserwacyjnymi na tzw. „cebulce”. Taśma szklana podnoszona jest za pomocą napędzanych specjalnych wałków. Szyb maszyny zaopatrzony jest też w wiele palników, które wykorzystuje się w czasie rozgrzewania i niekiedy ze względów technologicznych. Na pracujących obiektach można wykonać badania termowizyjne na zewnętrznych powierzchniach studni podmaszynowych i szybów maszyn i na tej podstawie ocenić ich stan techniczny. Obrazy termalne wykazujące zróżnicowanie temperatur na zewnątrz mogą być wynikiem różnych rozkładów wewnątrz szybu lub też różnej jakości i grubości materiałów oraz szczelności obudowy.

Prawidłowo prowadzony proces ciągnienia szkła płaskiego wymaga przestrzegania pewnych zasad:

- hermetyzacja – komora ciągnienia powinna być uszczelniona zarówno przed możliwością zasysania powietrza z otoczenia, jak i z atmosfery wanny,

- izolacyjność – komora ciągnienia nie powinna stwarzać dużych gradientów temperatury miedzy ścianami bocznymi, a formowaną taflą szkła. Izolacją pokrywa się sklepienia, boki i dna kanałów studni podmaszynowych,

- stała temperatura formowania – przy wyciąganiu szkła płaskiego zasadą jest kontrolowanie i regulowanie temperatury. Wyciąganie tafli szkła w niewłaściwej temperaturze zwiększa falistość co jest zjawiskiem niepożądanym.

Likwidację lub zmniejszenie falistości szkła osiągnąć można poprzez odpowiednią hermetyzację i izolację procesu ciągnienia lecz przede wszystkim przez przestrzeganie zasad technologii. Ogólną zasadą jest doprowadzenie do symetrii układu termicznego zarówno w masie szklanej, jak i w formowanej tafli szkła. Do kontroli i poprawy temperaturowych parametrów technologicznych przydatne mogą być badania termowizyjne.

Rys. 29. Rozkłady temperatury na powierzchni przednich szyb samochodowych po wyjściu ich z pieca, przed procesem ich wyginania

Badania rozkładów temperatury podczas produkcji szyb samochodowych ze szkła float

Szkło do okien samochodowych musi zostać poddane procesowi gięcia dla uzyskania odpowiedniego kształtu. W zakresie od 500 do 600°C lepkość szkła spada w miarę jego przekształcenia z kruchego ciała stałego w substancję plastyczną. Istnienie fazy plastycznej umożliwia produkowanie skomplikowanych kształtów, pozbawionych zmarszczeń i innych defektów optycznych. W przypadku szyb przednich najczęściej stosowanym procesem jest gięcie grawitacyjne. Szkło podgrzewane jest do osiągnięcia plastyczności, a następnie osiada pod własnym ciężarem aż do uzyskania pożądanego kształtu. Alternatywną metodą, umożliwiającą dokładniejsze kontrolowanie powierzchni jest wyginanie w prasie. Po wprowadzeniu w fazę plastyczną szkło jest dociskane w celu osiągnięcia pożądanego kształtu pomiędzy matrycą górną i dolną.

Procesy stosowane w produkcji szkła dla motoryzacji: gięcie, hartowanie czy laminowanie wymagają szczegółowej kontroli temperatury i jej rozkładu. Stąd też bardzo pomocnym narzędziem sprawdzającym mogą być metody termowizyjne Badania termowizyjne znajdują zatem zastosowanie nie tylko przy produkcji szkła płaskiego lecz również w przetwórstwie szkła, a więc np. przy produkcji przednich szyb samochodowych oraz tylnych szyb ogrzewanych.

Rys. 30. Rozkłady temperatury na powierzchniach zewnętrznych okien w budynku biurowym ambasady. Widoczne jaśniejsze miejsca ucieczki ciepła (największych strat cieplnych z budynku) w obszarze ram okiennych

Termowizyjna kontrola jakości szklanych wyrobów gotowych

Przy pomocy termowizji możliwa jest również kontrola jakości wyrobów gotowych, np. szyb zespolonych montowanych w oknach oraz szyb ogrzewanych samochodowych, gdyż można badać rozkłady temperatury na ich powierzchniach i porównywać je z normą w warunkach laboratoryjnych. Badać można różne parametry układów grzewczych szyb samochodowych poprzez zastosowaną moc grzewczą, układ ścieżek czy ich rozmieszczenie. Uzyskane doświadczenia mogą być wykorzystane w przyszłych pracach projektowych.

Analizować można również elementy konstrukcyjne szyb zespolonych i okien, np. zastosowany rodzaj ramek metalowych, użyty gaz w przestrzeni miedzyszybowej, czy rodzaj ram okiennych. Sprawdzać można także okna w warunkach użytkowania w budynkach poprzez badania termoizolacyjności szyb zespolonych z zewnątrz i od wewnątrz (rys. 30).

Podsumowanie

Procesy technologiczne w przemyśle szklarskim przy produkcji szkła technicznego i szkła płaskiego (budowlanego i samochodowego) powinny przebiegać także w ściśle określonych warunkach. Powoduje to konieczność utrzymywania parametrów temperaturowych w możliwie wąskim zakresie. Badania i pomiary termowizyjne są zatem narzędziem pomocnym technologom w sytuacji zaburzeń technologicznych lecz także do bieżącej kontroli cyklu produkcyjnego. Najważniejszym zagadnieniem, które może być rozwiązane, to określenie obszarów, w których występują znaczne gradienty temperatury. Porównanie kolejnych pomiarów umożliwia ocenę powtarzalności procesów cieplnych przebiegających podczas produkcji i zlokalizowanie miejsca, przyczyny i skutku występujących ewentualnych anomalii.

Termowizyjne metody badania pól temperaturowych mogą znaleźć zastosowanie wszędzie tam, gdzie na podstawie rozkładu temperatury lub ich zmian w czasie można wnioskować o zachodzących zjawiskach. Wykorzystywane być mogą one do kontroli ciągu produkcji szkła, jak również jego przetwórstwa w warunkach przemysłowych, a także do kontroli jakości wyrobów w warunkach laboratoryjnych. Ważnym zagadnieniem jest również fakt, że produkty (np. szyby zespolone w oknach, czy samochodowe szyby ogrzewane) mogą być sprawdzane w warunkach eksploatacyjnych przy sprawach spornych. Na tej podstawie można określić, czy ewentualne wady są spowodowane złą jakością wyrobów (szyb zespolonych lub ram okiennych), czy niestarannością ich montażu. Badania szyb ogrzewanych w samochodzie umożliwiają określenie prawidłowości pracy systemów grzewczych. Stosowanie badań termowizyjnych pozwala zatem rozwiązywać zagadnienia pomiarowe poprawiając dokładność, które tradycyjnymi metodami pomiaru temperatury były nierozwiązalne, lub trudne do rozwiązania.

mgr inż. Józef Osiadły

DIAGNOTERM, Kraków

Cały artykuł zamieszczono w:

- „Świecie Szkła” 5/2009 (Zastosowania termowizji w przemyśle szklarskim - Część 1 )

- „Świecie Szkła” 6/2009 (Zastosowania termowizji w przemyśle szklarskim - Część 2 )

- „Świecie Szkła” 9/2009 (Zastosowania termowizji w przemyśle szklarskim - Część 3 )

- „Świecie Szkła”10/2009 (Zastosowania termowizji w przemyśle szklarskim - Część 4 )

- „Świecie Szkła”12/2009 (Zastosowania termowizji w przemyśle szklarskim - Część 5 )

patrz też:

- Termografia w podczerwieni w hutniczym przemyśle szklarskim, Tomasz Zduniewicz, Świat Szkła 6/2008

- Nowoczesne narzędzie diagnostyki cieplnej. Cz. 1, Jan Górski, Świat Szkła 9/2008

- Nowoczesne narzędzie diagnostyki cieplnej. Cz. 2, Jan Górski, Świat Szkła 10/2008

- Zastosowanie termografii w podczerwieni w budownictwie, Tomasz Wiśniewski, Świat Szkła 9/2006

- Dobrze wybrać, S. Żmuda, Świat Szkła - numer specjalny Termowizja w przemyśle szklarskim i budownictwie

inne artykuły tego autora:

- Zastosowania termowizji w budownictwie Część 1 , Józef Osiadły, Świat Szkła 11/2010

- Ocena energetyczna budynków i jej termowizyjna weryfikacja Część 2, Józef Osiadły, Świat Szkła 10/2010

- Ocena energetyczna budynków i jej termowizyjna weryfikacja. Część 1 , Józef Osiadły, Świat Szkła 9/2010

- Nowe możliwości wykorzystania badań termowizyjnych w przemyśle szklarskim , Józef Osiadły, Świat Szkła 7-8/2010

- Zastosowania termowizji w przemyśle szklarskim - Część 6 , Józef Osiadły, Świat Szkła 5/2010

- Zastosowania termowizji w przemyśle szklarskim - Część 5 , Józef Osiadły, Świat Szkła 12/2009

- Zastosowania termowizji w przemyśle szklarskim - Część 4 , Józef Osiadły, Świat Szkła 10/2009

- Zastosowania termowizji w przemyśle szklarskim - Część 3 , Józef Osiadły, Świat Szkła 9/2009

- Zastosowania termowizji w przemyśle szklarskim - Część 2 , Józef Osiadły, Świat Szkła 6/2009

- Zastosowania termowizji w przemyśle szklarskim - Część 1 , Józef Osiadły, Świat Szkła 5/2009

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne