Pomimo niepodważalnych zalet technologii cięcia wodą istnieje jednak pewne ryzyko wyszczerbienia kruchych i cienkich materiałów. Szkło, kamień czy ceramika, mają skłonność do pękania i odprysków podczas „przebijania się wody”. To ograniczenie udaje się od niedawna wyeliminować dzięki zastosowaniu innowacyjnego systemu wwiercania pulsacyjnego.

Waterjet a szkło

Abrasive water jet (AWJ), czyli cięcie technologią wodno-ścierną, to znakomite rozwiązanie dla branży szklarskiej. Już samo cięcie abrazyjne w odróżnieniu do erozyjnego, czyli cięcia czystym strumieniem wodnym, nie powoduje dużych ubytków materiału, bo substancje ścierne porywane przez strugi wody „rozszerzają” obrabiany materiał. Siła materiału ścierającego jest też wielokrotnie większa. Jak to działa?

W głowicy tnącej strumień wody pod wysokim ciśnieniem przechodzi przez dyszę ogniskującą, wykonaną najczęściej z szafiru lub diamentu (o średnicy nawet 0,25 mm!), komorę mieszającą, gdzie zasysa ścierniwo i wreszcie z całym impetem uderza w tnący materiał.

Ale też odkąd zaadaptowano technologię abrazyjną na potrzeby branży szklarskiej, koniecznością rozwojową stało się ograniczenie niszczącego wpływu strumienia wody na strukturę materiału. Woda w połączeniu ze ścierniwem, „wchodząc” w materiał, powodowała rysy, a nawet mikropęknięcia w materiale.

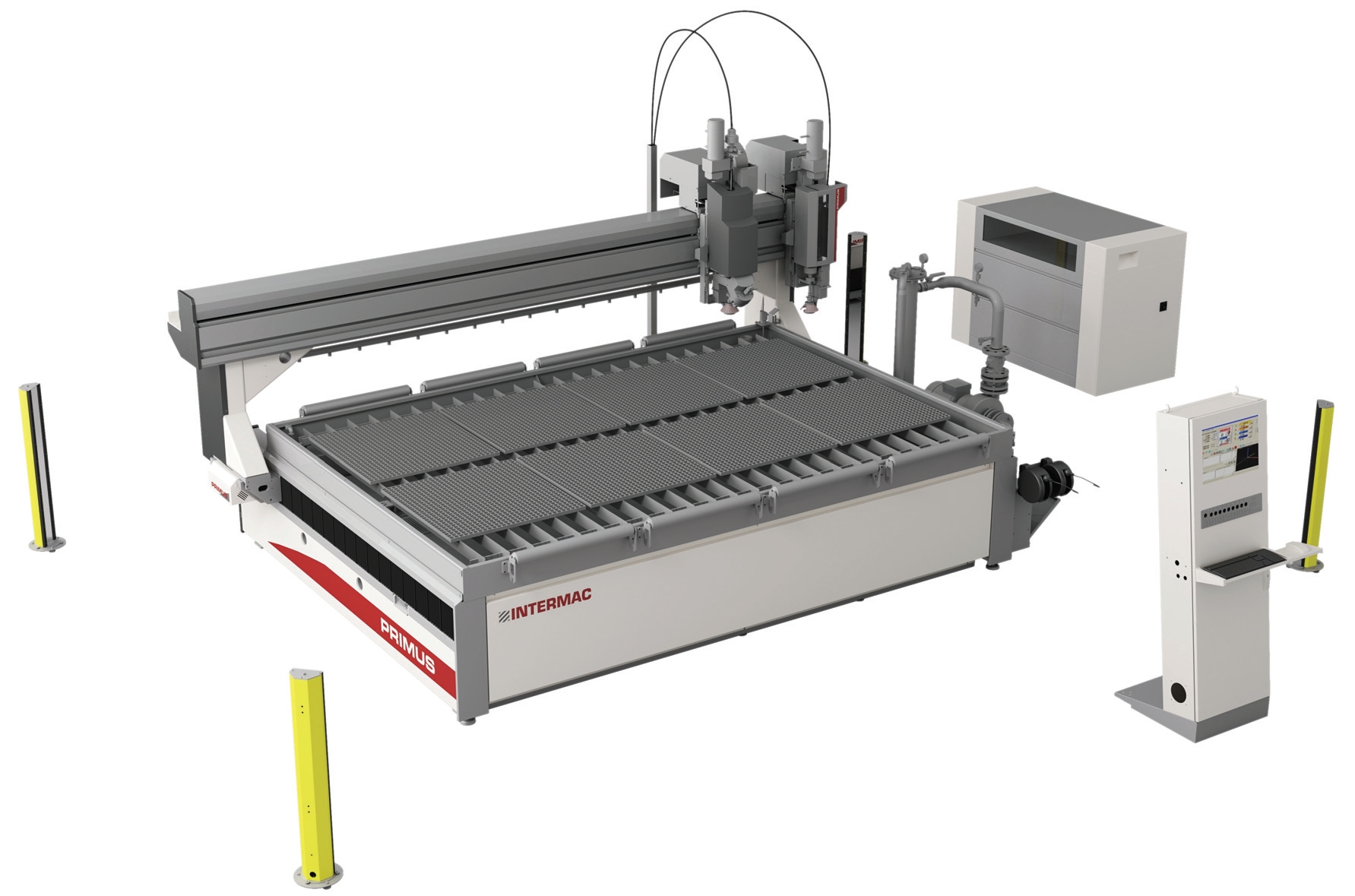

INTERMAC PRIMUS 322 z dwiema głowicami

Jednak znaleziono na to radę. Firma MEKANIKA wprowadziła na polski rynek trzyosiowe (opcjonalnie pięcioosiowe) centrum obróbcze do cięcia hydro-ściernego (AWJ – abrasive water jet) PRIMUS firmy INTERMAC, które wyposażone jest w system wwiercania pulsacyjnego, pozwalający na delikatne i precyzyjne cięcie szkła, laminatu, powierzchni ceramicznych, glazury i gresu, nie pozostawiając żadnych niepożądanych znamion zewnętrznych w postaci zarysowań i nierównych krawędzi.

Wwiercanie pulsacyjne stało się możliwe dzięki zastosowaniu płynnej regulacji ciśnienia roboczego w zakresie 50–400 MPa.

Co to jest wwiercanie pulsacyjne?

Dopiero od niedawna producenci najlepszych maszyn zaczęli stosować system wwiercania pulsacyjnego, który polega na delikatniejszym „wejściu” w materiał w pierwszej fazie wiercenia. Można ową innowację przyrównać do technologii wykonywania otworów w betonie, kiedy w pierwszym etapie rezygnujemy z udaru, by nie ukruszyć tynku.

Podobnie działa głowica waterjet. Ze względu na niewielką ciągliwość (odkształcenia, rozciągliwość) kamieni i ceramiki zaleca się wnikanie w materiał pod niewielkim ciśnieniem cięcia wynoszącym 800 barów. Zmniejsza to ryzyko odprysków i pęknięcia materiału. Przy cięciu piaskowca można zredukować ilość materiału ściernego, ponieważ cząstki kamienia po ich wyłamaniu ze struktury same w sobie służą jako „przecinający materiał ścierny”.

Cechy PRIMUSa

Ten najnowszej konstrukcji waterjet charakteryzuje się polem pracy: X=1860 mm, Y=4000 mm, Z=250 mm i ma przystosowany stół roboczy do instalacji drugiej głowicy roboczej (3 osie/5 osi).

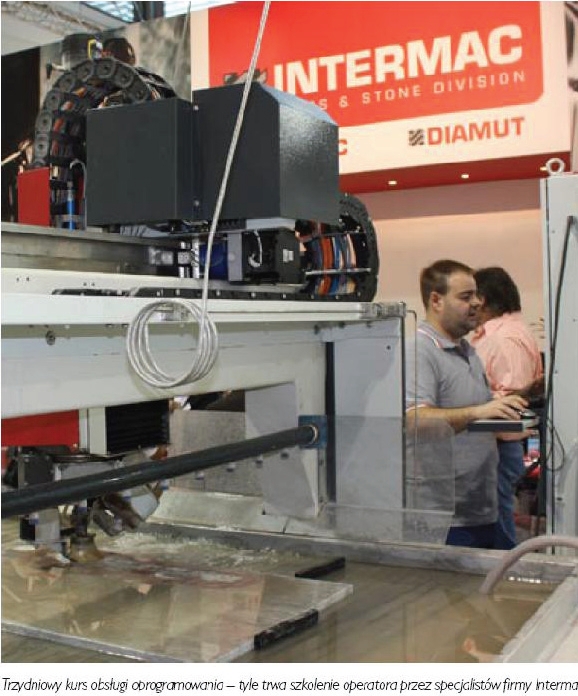

Maszyna jest teraz jeszcze bardziej ekonomiczna w eksploatacji, odkąd zastosowano system dozowania garnetu, czyli ścierniwa. Maszyny zużywają też mniej prądu, a ich obsługa staje się tak prosta, że wystarczy trzydniowe szkolenie, które ma charakter przyspieszonego kursu obsługi oprogramowania. Wyraźnie zwiększyła się też możliwość obróbki najgrubszych materiałów – dziś sprzęt tnie nawet 25-centymetrowe granity.

Waterjet PRIMUS wyposażony jest we wzmacniacz ciśnienia strugi wodnej (do 60 000 psi), co w połączeniu z bogatym oprogramowaniem przeznaczonym do optymalizacji procesu cięcia dla kamienia, metalu, szkła monolitycznego, wielowarstwowego czy zbrojonego, pozwala firmom szklarskim na poszerzenie profilu działalności wiodącej.

PRIMUS może współpracować z różnymi pompami. Przy kupnie maszyny to podstawowa rzecz, na którą należy zwrócić uwagę, jest pompa. To „serce maszyny”. To od niej w dużej mierze zależy, jak waterjet będzie pracować. Na rynku można znaleźć pompy ekonomiczne cenowo oraz te droższe. Jak wiadomo, różnica cenowa nie bierze się z niczego. Kupując mało znane, tanie pompy, można napotkać problemy z serwisem oraz dostępnością i ceną części zamiennych.

Największy wpływ na koszt roboczogodziny mają oczywiście koszty energii elektrycznej, a w dalszej kolejności koszty: wody, kanalizacji, ścierniwa oraz koszty serwisu, części zamiennych (dysz, oczek szafirowych, uszczelnień pompy itp.). Na szczęście maleje cena zakupu i konieczność zatrudnienia specjalistów. PRIMUSa operator obsługuje ergonomicznym panelem dotykowym (komunikacja w języku polskim), wspomagany piktogramami.

W maszynach firmy INTERMAC, kontrola numeryczna jest w pełni zintegrowana w komputerze klasy PC pracującym pod kontrolą systemu operacyjnego WINDOWS XP. W standardzie jest zintegrowany modem i funkcja TELESERWIS. Ta pozwala na zdalny dostęp do kontroli numerycznej urządzenia w celu dokonania uaktualnień czy diagnostyki.

Gdyby i to nie pomogło, operator podpina kamerę internetową, mikrofon, słuchawki i konsultuje się z centrum serwisowym firmy. Nawet i wtedy, gdyby były problemy, powodowane np. barierą językową, operator może w każdej chwili skorzystać z funkcji wyświetlania 256 ostatnich komunikatów i ostrzeżeń.

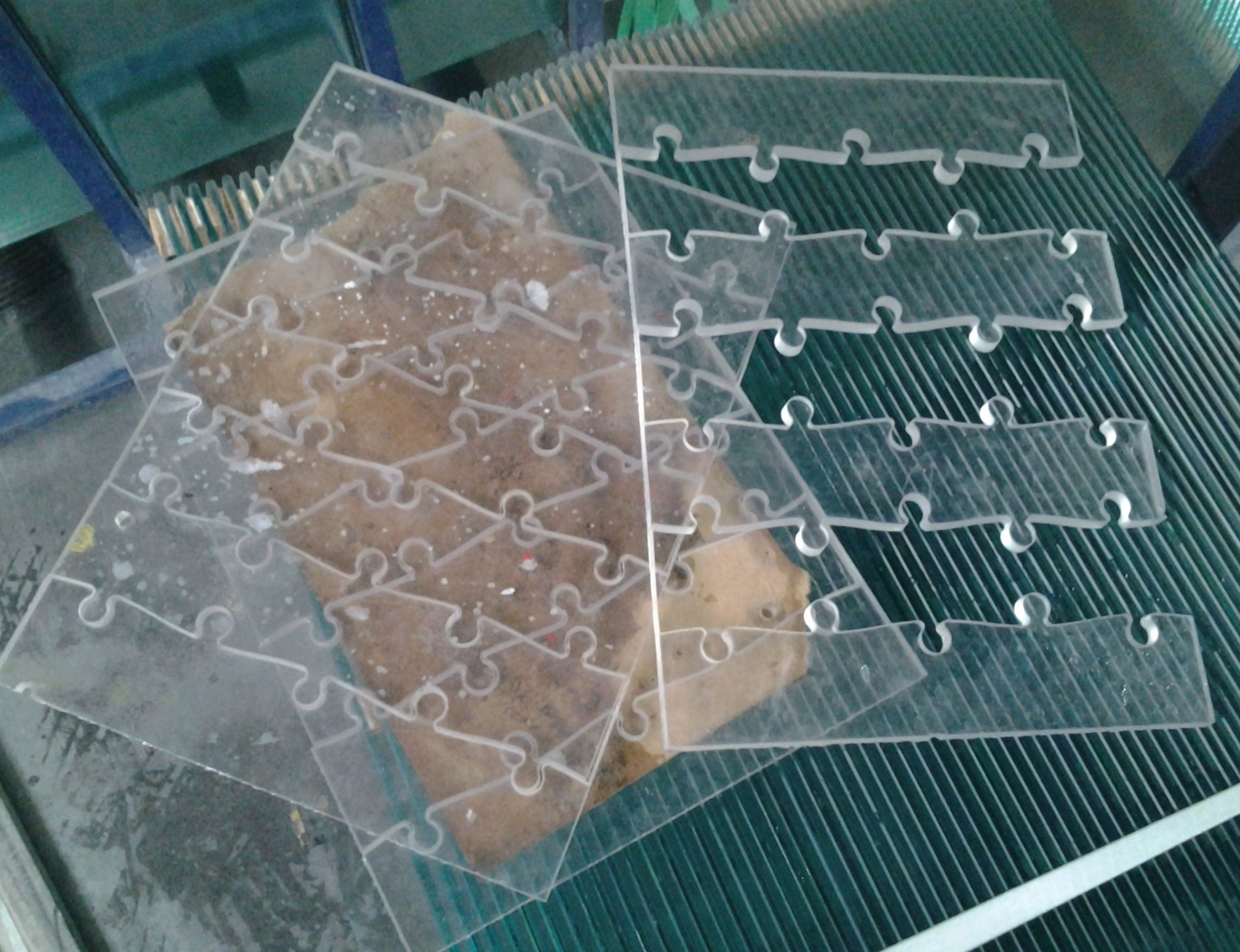

Efekty cięcia techniką AWT (abrasive water jet)

Kwestie bezpieczeństwa rozwiązują fotokomórki, które wyłączają maszynę po przekroczeniu bariery wokół pola jej pracy. Jak się okazuje, we Włoszech, i w innych krajach, gdzie spotyka się maszyny tego typu, serwis wzywany jest dziś dużo rzadziej, bo elektronika chroniona jest systemem klimatyzowanej szafy, więc jest niewrażliwa na wahania temperatur, jak i na niesprzyjające warunki pracy.

Struktura maszyny pomalowana jest farbami ceramicznymi, które tworzą powłokę odporną na zarysowania powstające od chropowatych materiałów. PRIMUS wyposażony został też w zbiornik na ścierniwo o pojemności 200 litrów. Zbiornik podzielony jest na 2 sekcje dla uzupełniania poziomu karnetu bez konieczności przerw w czasie pracy. Wszystko to w połączeniu z automatycznym systemem dozowania sterowanym przez PC z panelu dotykowego pozwala na redukcję kosztów pracy i lepsze wykorzystanie materiału ściernego.

Do dziś maszyny produkcji INTERMAC sprzedały się w Polsce w ponad setce egzemplarzy.

Dzięki stosowaniu technologii cięcia wodą powstają przedmioty w najróżniejszych kształtach i wymiarach, od małych, porcelanowych dekoracji począwszy, na wielkich konstrukcjach architektonicznych kończąc. Wszystko to w sposób przyjazny środowisku naturalnemu.

Trzydniowy kurs oprogramowania – tyle trwa szkolenie operatora przez specjalistów firm INTERMAC/TEKNIKA (fot. Rafał Dobrowolski)

Technologia cięcia wodą jest ekologiczna i przyjazna dla środowiska naturalnego, gdyż go nie zanieczyszcza, a stosowane materiały ścierne są pochodzenia naturalnego i podczas cięcia nie powstają niebezpieczne odpady. Do napędu urządzeń wykorzystywana jest energia elektryczna, a do cięcia używana jest woda uzdatniona i przefiltrowana. Woda odpływa do kanalizacji, choć może też być oczyszczana za pomocą systemu hydrocyklonów i pozostać w obiegu zamkniętym.

Mekanika

patrz też:

- STAL-MET – waterjet kluczem do rozwoju firmy , Świat Szkła - portal

- Wydajniej, szybciej i taniej , Świat Szkła 2/2013

- Akademia innowacji w Elblągu , Świat Szkła 1/2013

- Wwiercanie pulsacyjne to innowacja AWJ , Świat Szkła - portal

- Olbrzymi waterjet już w Polsce , Świat Szkła - portal

- MEGAJET tnie 30 cm stali , Świat Szkła 9/2012

- Cięcie wodą szkła , Świat Szkła 4/2012

- Kruche piękno i delikatna moc , Świat Szkła 3/2012

- Technologia cięcia wodą w architekturze i designie , Świat Szkła 3/2012

- Szkolenia WATERJET , Świat Szkła - portal

- Dotacje na maszyny waterjet , Świat Szkła - portal

- Nowa koncepcja stołu roboczego w cięciu szkła strumieniem wody , Świat Szkła 3/2011

- Enduro MAX - technologiczny przełom OMAX , Świat Szkła - portal

- Pokaz maszyn waterjet do cięcia szkła , Świat Szkła - portal

- Siła natury w służbie technologii , Świat Szkła 3/2010

- MAXIEM - Cięcie wodą dla każdego , Świat Szkła - portal,

- Podejmij wyzwanie OMAX i wygraj laptopa z oryginalnym oprogramowaniem , Świat Szkła - portal,

- Pompa do urządzenia waterjet , Świat Szkła - portal,

- Waterjet - urządzenie do cięcia kamienia i szkła , Świat Szkła - portal,

- Finezja w obróbce szkła, Dagmara Wynarska, Świat Szkła 12/2008

- Coraz tańsza technologia, Marcin Cegielski, Świat Szkła 12/2008

- Wycinarki wodne w branży szklarskiej , Andrzej Stryjecki, Świat Szkła 12/2007

- WATERJET w SZKŁO SERVICE , Maciej Sztandar, Świat Szkła 12/2007

- IDRO – centrum obróbcze w technologii waterjet , Świat Szkła 6/2007

- Technologia i urządzenia WATERJET dla branży szklarskiej , Andrzej Stryjecki, Świat Szkła 12/2006 Świat Szkła

- Cięcie szkła strumieniem wody pod bardzo wysokim ciśnieniem , Andrzej Stryjecki, Świat Szkła 1/2006,

- Innowacyjna technologia cięcia szkła strumieniem wody , Świat Szkła 1/2006

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 1/2013