Po intensywnej obróbce szkła, przychodzi czas na jego mycie. To niezwykle ważny etap końcowy, który trzeba zrealizować przed magazynowaniem i wysyłką do klienta. Gdyby Neptun, bóg wody, zobaczył producenta szkła czy stolarki okiennej, który do mycia tafli używa węża z wodą, ze złości cisnąłby swoim trójzębem. Nawet mały zakład szklarski może przecież mieć profesjonalną myjkę, np. Neptun LV TOP.

Myjka pionowa LV lV Top jest urządzeniem o prostym użyciu, który zachowuje główne cechy myjek wyższej gamy Superinox, jakimi jest niezawodność i trwałość. Została ona starannie zaprojektowana przez inżynierów firmy NEPTUN i nie wymaga częstej konserwacji, co czyni ją doskonałym wyborem dla wszystkich tych, którzy potrzebują skutecznego mycia i suszenia obrabianego szkła. Wszystkie części, które mają kontakt z wodą, także osie wałków myjących i transportujących, zostały wykonane ze stali nierdzewnej. Maszyna może być używana samodzielnie lub w połączeniu z innymi obrabiarkami, takimi jak krawędziarki prostoliniowe, czy piaskarki. Ponadto może być włączona do niskoseryjnych linii produkujących szyby izolacyjne. Myjka dostępna jest w wersjach 1600 open Top, 2000 i 2600 mm, z 4 lub 6 szczotkami oraz opcjonalnym myciem wstępnym. Można również ją wyposażyć w moduł CornerCut w celu połączenia fazy automatycznej obróbki z fazą mycia.

Nowe otwarcie

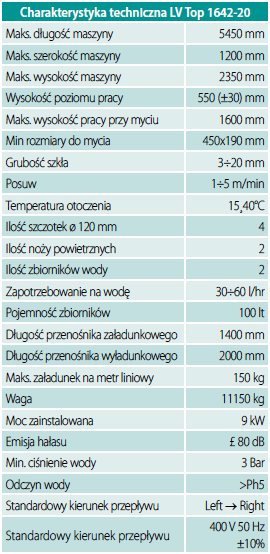

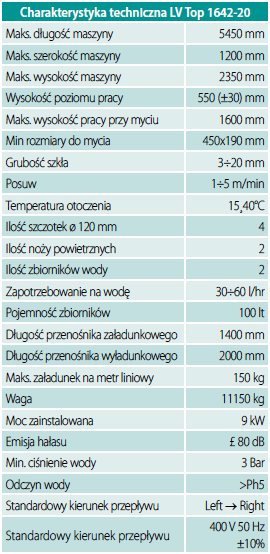

LV Top 1642-20 należy do nowej serii OPEN TOP, pionowych maszyn myjących wyprodukowanych przez firmę NEPTUN. Jest ona przeznaczona do mycia szkła dla niedużych jednostek produkcyjnych, po obróbce szkła i przed jego zmagazynowaniem lub wysyłką do klienta. Maszyna może być stosowana do intensywnego użytkowania, dlatego specjalną uwagę poświęcono doborowi materiałów przeznaczonych na komponenty maszyny, które szczególnie narażone są na zużycie i korozję. W tym celu konstruktorzy zdecydowali się na wybór jako surowca stali nierdzewnej INOX AISI 304.

Biorąc pod uwagę prędkość roboczą, myjka LV Top 1642-20 zaspokoi podstawowe potrzeby produkcyjne.

Stopień jakości czyszczenia jest regulowany ręcznie w zakresie od 1÷5 m/min, co pozwala na dostosowanie programu do różnego rodzaju szyb w przedziale grubości od 3 do 20 mm.

Maszyna jest dostępna w wersji LV TOP 1662 z sześcioma szczotkami i systemem wstępnego mycia. Myjkę możemy stosować zarówno w zakładach szklarskich, jak i firmach produkujących okna i drzwi z przeszkleniami. Urządzenie sprosta zadaniom mycia i suszenia płaskich elementów szklanych, takich jak:

- szkło float,

- szkło trawione,

- szkło barwione,

- szkło z nadrukiem,

- szkło pyrolytic.

Opis konstrukcji

Przenośnik załadunkowy

Na myjkę pionową szkło ładowane jest przy pomocy specjalnego przenośnika załadunkowego o dł. 1400 mm. Wyposażony jest on w napędzane, gumowe rolki oraz system przekazywania napędu w postaci przekładni stożkowej dla wszystkich rolek.

Co istotne dla trwałości użytkowania maszyny narażonej na długotrwałe działanie wody, wszystkie wały napędowe są wykonane ze stali nierdzewnej.

(...)

Sekcja myjąca

Sekcja myjąca maszyny wyposażona jest w trzy obiegi. Dwa obiegi odpowiedzialne są za proces mycia, natomiast trzeci za płukanie. Także w tym przypadku do konstrukcji sekcji myjące została użyta wyjątkowo odporna stal nierdzewna INOX AISI 304. Ponadto sekcję wyposażono w oszklone drzwiczki umożliwiające łatwy wgląd do wnętrza maszyny, na przykład w trakcje inspekcji.

Obiegi myjące składają się z trzech par szczotek o średnicy 120 mm, ze szczeciną o średnicy 0,20 mm, co gwarantuje perfekcyjne mycie obu stron szkła.

Każdy obieg dla szczotek wyposażony jest w zbiornik, który zawiera filtr, o numerze sita 18, chroniący przed przedostaniem się do wewnątrz zbiornika zanieczyszczeń o rozmiarach większych od numeru sita. Obieg bazuje na działaniu niezawodnej, wydajnej pompy turbinowej, wykonanej z stali nierdzewnej INOX oraz zaworu, umożliwiającego łatwe czyszczenia zbiornika.

Oba zbiorniki na wodę są wyposażone w element grzewczy z możliwością regulacji temperatury w zakresie do 35ºC. Obieg do płukania jest oddzielony od obiegu myjącego, ale obie strony elementu szklanego są płukane przez szereg dysz.

Obiegi wody

Przepływ wody w zbiornikach skierowany jest od ostatniego obiegu do pierwszego. Woda, która pochodzi z jednostki demineralizującej (lub z sieci) przepływa w kierunku pierwszego zbiornika.

Ponieważ jakość czyszczenia jest ściśle uzależniona od jakości wody, konieczne jest stosowanie wody o następującej charakterystyce:

Konduktywność < 150 μS (Microsiemens)

Zawartość soli < 80 mg/l

Chlorki < 30 mg/l

Twardość < 6ºf (stopnie francuskie)

Żelazo 0 (brak)

W przypadku, gdy woda nie spełnia powyższych kryteriów lub w sytuacji zastosowania specjalnych programów (jak np. produkcja szkła izolacyjnego), niezbędne jest zapewnienie instalacji do demineralizacji wody zasilającej zbiorniki, aby zagwarantować optymalne warunki pracy.

Sekcja suszenia

Sekcja susząca została wyposażona w parę noży powietrznych, które są w całości wyciszone, dzięki zastosowaniu materiałów dźwiękochłonnych. Podobnie, jak sekcja myjąca, tak i susząca wykonana jest ze stali nierdzewnej INOX AISI 304 oraz wyposażona w oszklone drzwiczki. Wysokie ciśnienie powietrza suszącego jest generowane przez wentylator zamontowany wewnątrz dźwiękochłonnej obudowy, wyposażonej w filtr na wlocie powietrza.

Dolny kanał, poprzez który woda z sekcji suszenia przepływa do zbiornika również został wykonany ze stali nierdzewnej INOX AISI 304.

Przenośnik wyładunkowy

Przenośnik wyposażony jest w napędzane, gumowe rolki oraz system przekazywania napędu w postaci przekładni stożkowej dla wszystkich rolek. Na dnie przenośnika o długości 2 m, zamontowano panel oświetleniowy. Nad bezpieczeństwem pracy maszyny i przenoszonego szkła czuwa specjalny czujnik, wyposażony w funkcję obejścia w przypadku pracy z dużymi arkuszami.

Kontrola parametrów

Panel kontrolny maszyny, niezwykle ułatwiający pracę i poprawiający jej ergonomię, bazuje na markowych komponentach od firmy Siemens i jest wykonany zgodnie z normami CE.

Umożliwia on obsługę następujących funkcji:

- uruchomienie i zatrzymanie przenośnika,

- aktywowanie obiegu hydraulicznego,

- aktywowanie wentylatorów,

- aktywowanie obejścia przy pracy z dużymi arkuszami.

|

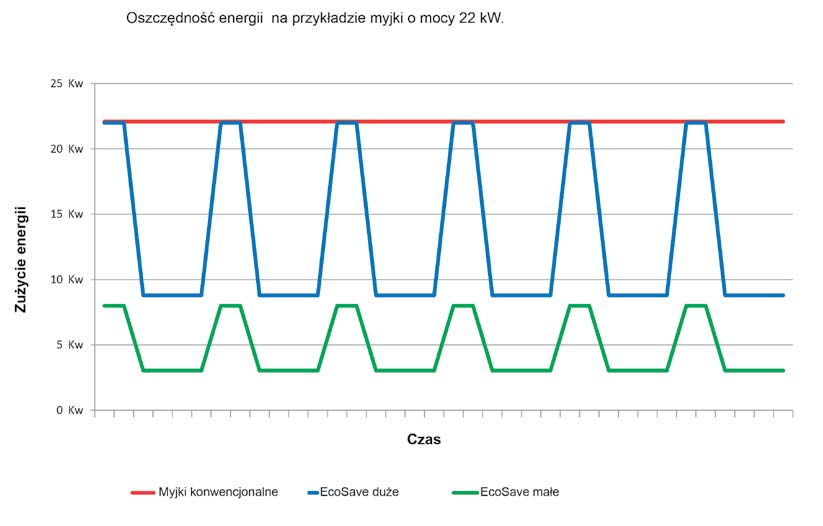

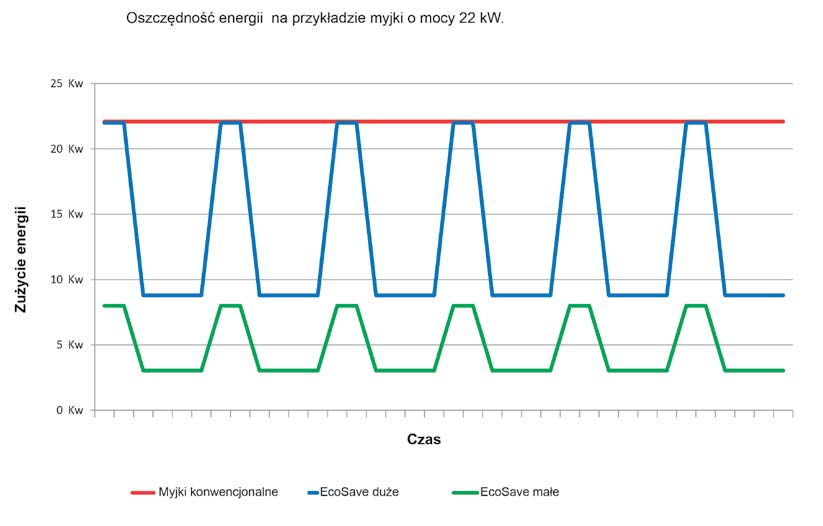

Superinox – nowy, opatentowany system oszczędzania energii:

- optymalizacja zużycia energii, dzięki dostosowaniu ilości energii do suszenia płyty szklanej do jej wielkości;

- zużywana znikoma ilość energii, gdy w maszynie nie ma szkła.

Pozwala zmniejszyć zużycie energii aż o 60% w stosunku do konwencjonalnych technologii.

Wydatek na maszynę zwraca się dzięki temu już po roku użytkowania!

|

Małgorzata Wnorowska

MEKANIKA Sp. z o.o.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 03/2016