Według danych podanych przez GUS, w 2015 r. na terenie Polski doszło w budownictwie do 5776 wypadków (w tym 69 było śmiertelnych) [1]. Niemalże 60% z tychże wypadków to następstwa niewłaściwego zachowania pracownika. Wśród czynników determinujących te „niewłaściwe zachowanie” należy wymienić nieodpowiednie, niepełne lub nieskuteczne przeszkolenie pracownika w zakresie zasad BHP przy danym rodzaju prac. W pracy Jakość i efektywność szkoleń BHP [3] wyraźnie zaakcentowano, że uwaga uczestników zdecydowanie bardziej jest przyciągana przez materiały multimedialne, niż przez informacje przekazywane w formie bezbarwnego wykładu. Jedną z technologii, która bez wątpienia poprawia przyswajalność przekazywanych informacji jest Rzeczywistość Rozszerzona (ang. Augmented Reality).

Czym jest Rzeczywistość Rozszerzona?

Zgodnie z publikacją Poszerzona rzeczywistość w edukacji [2], Rzeczywistość Rozszerzona jest to metodologia pracy z systemami informatycznymi, która polega na „nakładaniu” rzeczywistości wirtualnej na rzeczywiste obiekty. Nie należy jej mylić z wizualizacjami komputerowymi, które przedstawiają rzeczywistość całkowicie zbudowaną w oparciu o oprogramowanie. Aplikacja korzystająca z Rzeczywistości Rozszerzonej, dzięki rejestratorom obrazu oraz położenia jest w stanie „zrozumieć” z jakim obiektem ma do czynienia, po czym „nałożyć” na niego odpowiednią wizualizację. Doskonale przedstawiają to ilustracje 1 i 2.

Rys. 1. „Rozpoznawanie” rzeczywistych obiektów przez aplikację (źródło: Vuforia™ Smart Terrain™)

Rys. 2. Widok ekranu z uruchomioną aplikacją, która wczytała rzeczywistość wirtualną na rzeczywiste obiekty (źródło: Vuforia™ Smart Terrain™)

Aplikacja ARCW

Rzeczywistość Rozszerzona szybko została zaadaptowana na potrzeby szkoleń związanych z BHP przy prowadzeniu robót budowlanych. Dobrym przykładem takiego wdrożenia może być aplikacja ARCW (ang. Augmented Reality in Curtain Walls). Oprogramowanie zostało opracowane przez międzynarodowy zespół, składający się z przedstawicieli następujących instytucji: Politechniki Warszawskiej, Polskiego Stowarzyszenia Menedżerów Budownictwa, Uniwersytetu Technicznego w Darmstadt, Hiszpańskiego Związku Pracodawców Budownictwa, Uniwersytetu w Walencji oraz firmy ELJAKO-AL. W aplikacji zawarto 10 procedur bezpieczeństwa, które w prosty, rzeczowy a przede wszystkim zrozumiały sposób przedstawiają zagadnienia BHP towarzyszące procesowi montażu systemu aluminiowo-szklanego. Warto dodać, że aplikacja jest darmowa i bez problemu można pobrać ją ze strony internetowej projektu (http://www.arcw.il.pw.edu.pl). Na stronie tej dostępne są również markery. Jest to 10 grafik (po jednej do każdej procedury), które należy wydrukować i umieścić na płaskiej powierzchni przed przystąpieniem do pracy z aplikacją. Markery pozwalają aplikacji „rozpoznać”, jakie elementy rzeczywistości wirtualnej powinny zostać wczytane. Jest to alternatywne rozwiązanie służące programowi do rozpoznawania otaczającej nas rzeczywistości. W dalszej części artykułu zostaną omówione poszczególne procedury dostępne w aplikacji [5, 6].

Procedura nr 1: Odbiór materiałów na budowie: wyładunek i składowanie

W procedurze nr 1 użytkownik poznaje zagadnienia związane z odbiorem i składowaniem materiałów na budowie. Po uruchomieniu aplikacji i nakierowaniu urządzenia mobilnego (może to być tablet, smartfon, etc.) na marker, na ekranie wyświetlona zostaje krótka animacja ukazująca problemy, jakie mogą wyniknąć, jeśli nie są zachowywane zasady prawidłowego przechowywania elementów szklanych na placu budowy. Następnie użytkownik musi ustalić kolejność działań oraz dobrać właściwe środki zapobiegawcze. Jeśli wszystkie czynności wykonano we właściwej kolejności, na ekranie ponownie zostanie wyświetlona animacja, która ukaże właściwy przebieg procesu. W przypadku pomyłki, przedstawione zostaną następstwa wynikające z przyjęcia błędnej sekwencji zdarzeń. Warto dodać, że przed przystąpieniem do zasadniczej części zadania, każda procedura rozpoczyna się od dobrania sprzętu roboczego i „nałożenia go” na odpowiednie miejsce modelu pracownika, który również pojawia się na wcześniej wspomnianym markerze. Dopiero wtedy możliwe jest rozwiązanie właściwego zadania [4].

Rys. 3. Zrzut ekranu ukazujący plac budowy wraz ze składowanymi materiałami

(...)

Procedura nr 2: Roboty wytyczeniowe i niwelacyjne

W procedurze nr 2 pojawia się zadanie związane z zachowaniem zasad BHP podczas prowadzenia robót wytyczeniowych i niwelacyjnych zmierzających do właściwego zamontowania elementów systemu aluminiowo- szklanego. Uczestnikowi szkolenia ukazany zostaje pracownik znajdujący się blisko krawędzi stropu. Zadanie polega na wybraniu stosownych elementów tworzących system zabezpieczający przed upadkiem z wysokości i umieszczeniu ich we właściwej kolejności oraz odpowiednim miejscu. Warto dodać, że aby ukończyć pomyślnie zadanie, niezbędne jest odpowiednie obracanie markerem tak, aby użytkownik mógł dokładnie przyjrzeć się samemu systemowi [4].

Rys. 4. Zrzut ekranu ukazujący pracownika przed zamontowaniem systemu chroniącego przed upadkiem z wysokości

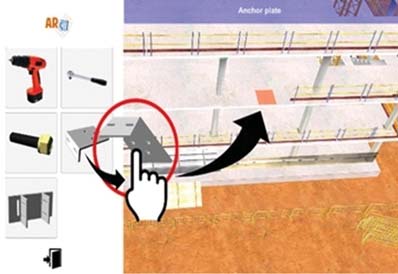

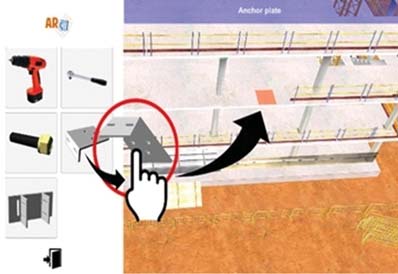

Procedura nr 3: Montaż elementów kotwiących ścianę osłonową do konstrukcji budynku

W procedurze nr 3 ukazane zostają rozproszone elementy stanowiące system kotwiący dla elementów fasadowych. Zadanie użytkownika polega na przesunięciu elementów we właściwej kolejności na odpowiednie miejsca. Kiedy dany element zostaje „dotknięty” przez użytkownika, pojawia się jego nazwa. W przypadku błędnej kolejności lub lokalizacji, element wraca na swoje pierwotne miejsce, zaś użytkownik musi proces powtórzyć [4].

Rys. 5. Zrzut ekranu ukazujący elementy i narzędzia niezbędne do właściwego zakotwienia konstrukcji fasadowej

Procedura nr 4: Zabezpieczenie ładunku oraz sygnały ręczne podczas podnoszenia podwieszonego ładunku za pomocą dźwigu.

Zadaniem Procedury nr 4 jest przybliżenie gestów stosowanych przez hakowego w celu komunikowania się z operatorem żurawia. Użytkownik może wybrać jeden z dostępnym gestów, a następnie obserwować wykonanie gestu przez hakowego oraz reakcję żurawia. Sposób ten pozwala szybko i skutecznie opanować podstawowe sygnały ręczne stosowane na budowach [4].

Rys. 6. Widok dostępnych gestów, żurawia oraz hakowego wykonującego wybrane sygnały

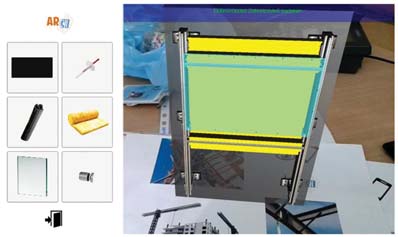

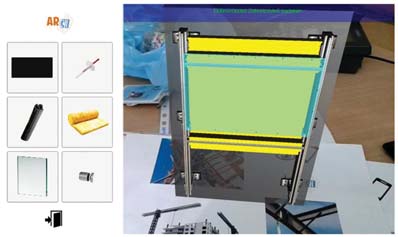

Procedura nr 5: Montaż elementów ścian osłonowych: rygli, słupów, przeszkleń oraz paneli szklanych i nieprzeziernych.

Ta procedura jako pierwsza podzielona jest na dwie części. W pierwszej z nich możliwe jest obejrzenie krótkich animacji, które ukazują następstwa braku stosowania odpowiedniego osprzętu BHP. Druga część nastawiona jest przede wszystkim na interakcję z użytkownikiem. Z lewej strony wyświetlone są losowo rozmieszczone elementy składowe ściany osłonowej (konsole, uszczelki, zaciski, rygle, słupy, przeszklenia, izolacje, śruby, etc.). Po dotknięciu danego elementu wyświetlana jest jego nazwa. Analogicznie jak w Procedurze nr 3 – należy odpowiednie elementy umieścić w wymaganej kolejności oraz na właściwym miejscu. Warto dodać, że dzięki możliwości obrotu markera oraz przysuwania lub odsuwania urządzenia mobilnego, możliwe jest bardzo dokładne poznanie procesu montażu [4].

Rys. 7. Zrzut ekranu ukazujący elementy i narzędzia niezbędne do zmontowania ściany osłonowej

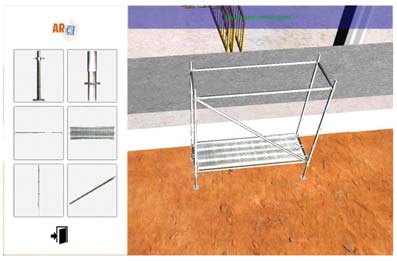

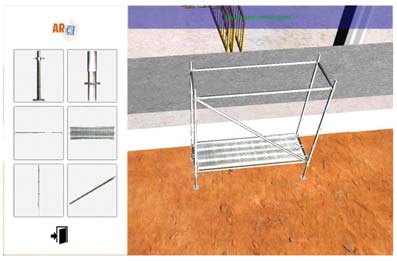

Procedura nr 6: Stosowanie rusztowań

Procedura nr 6, podobnie jak Procedura nr 5, również jest podzielona na dwie części. W pierwszej z nich możliwe jest obejrzenie obszernego materiału przedstawiającego podstawowe zalecenia BHP oraz dobre praktyki związane z montażem rusztowań. Ponadto przedstawiona jest kolejność montażu poszczególnych elementów. Po zapoznaniu się z filmem instruktażowym, możliwe jest, aby uczestnik sam spróbował swoich sił przy montażu rusztowań. Jest tutaj pełna analogia do Procedur nr 3 oraz 5 – ponownie interfejs podzielony jest na dwa obszary (rozproszone elementy składowe oraz miejsce na ich montaż). Dla zwiększenia intuicyjności w poruszaniu się po aplikacji, tutaj również wyświetlane są nazwy poszczególnych podmiotów (śruby, pręty, podesty, etc.), zaś ich niewłaściwe ulokowanie kończy się usunięciem elementu oraz przedstawieniem przez program odpowiedniego komunikatu [4].

Rys. 8. Zrzut ekranu ukazujący elementy i narzędzia niezbędne do zmontowania przyściennego rusztowania rurowego

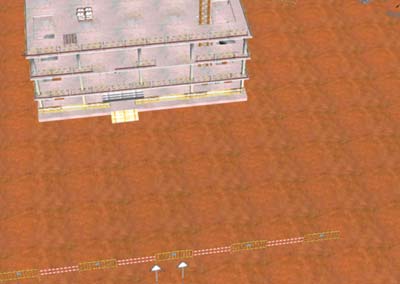

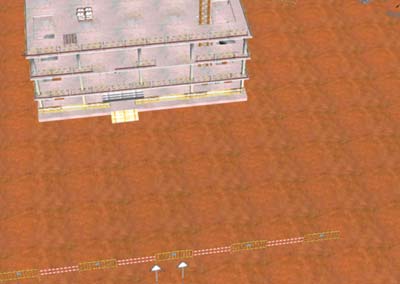

Procedura nr 7: Koordynacja prac prowadzonych równolegle

Procedura nr 7 kładzie nacisk na minimalizowanie zagrożeń związanych z równoległym prowadzeniem prac. Zadanie postawione przed użytkownikiem aplikacji polega na wydzieleniu odpowiedniej strefy niebezpiecznej. Uczestnik szkolenia zostaje zapoznany z wymogami prawnymi regulującymi dane zagadnienie oraz otrzymuje informację dotyczącą wysokości wznoszonego obiektu. Po uzyskaniu tych danych, możliwe jest poprawne wykonanie polecenia [4].

Rys. 9. Zrzut ekranu ukazujący plac budowy wraz z wyznaczaną strefą niebezpieczną

Procedura nr 8: Montaż, eksploatacja oraz konserwacja środków ochrony zbiorowej

Jest to ostatnia procedura bazująca na poleceniu „krok po kroku”. Tym razem należy poprawnie złożyć system tymczasowej ochrony przykrawędziowej. Ponownie użytkownik po lewej stronie ma do wyboru losowo rozproszone elementy, zaś po prawej wolne miejsce na montaż samego systemu.

Rys. 10. Zrzut ekranu ukazujący system tymczasowej ochrony przykrawędziowej

Procedura nr 9: Eksploatacja oraz konserwacja środków ochrony indywidualnej

Procedura ta pojawia się na początku wszystkich pozostałych procedur, ponieważ przed przystąpieniem do jakiegokolwiek zadania, należy odpowiednio wyposażyć model pracownika. Jednak w Procedurze nr 9 jest zdecydowanie większa liczba elementów (zarówno wskazanych, jak i niewskazanych do stosowania na budowie). Możliwość operowania zarówno markerem, jak i urządzeniem mobilnym, pozwala bardzo dobrze przyjrzeć się, w których dokładnie miejscach należy lokalizować poszczególne elementy. Co więcej, powtarzanie tej procedury jako wstępu do wszystkich pozostałych, wyczula użytkownika na konieczność stosowania odpowiedniego osprzętu BHP [4].

Rys. 11. Zrzut ekranu ukazujący model pracownika, podczas wyposażania w odpowiednie elementy chroniącego jego życie i zdrowie

Procedura nr 10: Znaki bezpieczeństwa

W ostatniej procedurze użytkownik poznaje znaki BHP stosowane na budowie. W tym celu uczestnikowi szkolenia przedstawiana jest sytuacja na budowie oraz miejsca na same znaki BHP. Użytkownik wybiera dane wolne pole, po czym wyświetlone zostają mu wszystkie dostępne znaki wraz z opisami. Jeśli znak został wybrany prawidłowo, wtedy pojawi się na pustym polu. W przeciwnym razie, pole pozostanie puste, zaś uczestnik szkolenia będzie musiał kontynuować poszukiwania.

Rys. 12. Widok przedstawianej sytuacji wraz z wolnymi polami na uzupełnienie znakami BHP

Podsumowanie i wnioski

Rzeczywistość Rozszerzona nie jest już technologią nową, ale wciąż wymaga dalszego upowszechniania na budowach. Aplikacje opierające się na Rzeczywistości Rozszerzonej w znacznej mierze uatrakcyjniają szkolenia (zarówno BHP, jak i ściśle techniczne), dzięki czemu uwaga uczestnika szkolenia jest stale skupiona na omawianych zagadnieniach. Przekłada się to bezpośrednio na skuteczność zapamiętywania informacji, zaś ta przynosi wymierne korzyści w formie zmniejszenia błędów ludzkich na budowach. Przedstawiona aplikacja dotycząca zasad BHP związanych z montażem systemów aluminiowo- szklanych jest przetarciem pewnej ścieżki. Należy się spodziewać, że w najbliższej przyszłości będą opracowywane kolejne aplikacje, nie tylko na budowy, ale również dedykowane np. zakładom produkcyjnym.

Krzysztof Kaczorek

Politechnika Warszawska

Bibliografia

[1] Główny Urząd Statystyczny. 2016. Monitoring rynku pracy. Wypadki przy pracy w 2015 r.

[2] Bartosik M., Filip A., Kozera P.: Poszerzona rzeczywistość w edukacji. Uniwersytet Jagielloński, (źródło: http://www.e-edukacja.net/piata/ referaty/sesja_IIIb/26_e-edukacja.pdf).

[3] Kowal E., Gabryelewicz I., Kowal A.: Jakość i efektywność szkoleń BHP. Innowacje w zarządzaniu i inżynierii produkcji. Oficyna Wydawnicza Polskiego Towarzystwa Zarządzania Produkcją 2014: 537 – 547.

[4] Minasowicz A., Garcia F., Kaczorek K., Kołodziejski J., Gonzalez-Martin A., Martin M., Motzko C., Nowak P., Schmitz D., Wiśniewski B., Zaleski J., Zawistowski J.: Podręcznik o bezpieczeństwie pracy i procedurach związanych z montażem ścian osłonowych. Oficyna Wydawnicza Politechniki Warszawskiej 2015. ISBN 978-83-7814-464-9

[5] Nowak P.: Narzędzia edukacyjne dla inżynierów – badawcze programy europejskie. Logistyka 3/2011: 2097 – 2106.

[6] Nowak P., Książek M., Nicał A., Rosłon J.: Europejskie podstawy nauczania menedżerów budowlanych. „Materiały Budowlane” 2016, 526 (6): 176 – 177.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 07-08/2016