EVA to kopolimer etylenu z octanem winylu, wytwarzany w procesie polimeryzacji dwóch monomerów, które mogą być mieszane w różnych proporcjach.

Zależnie od składu chemicznego ten kopolimer może wykazywać własności zarówno ciał o budowie częściowo krystalicznej, jak też ciał amorficznych i kauczukopodobnych.

Przy zwiększaniu udziału octanu winylu zwiększa się wytrzymałość EVA na rozdarcie oraz maksymalne wydłużenie względne natomiast maleje temperatura topnienia.

Czym jest folia EVA?

Folie EVA odznaczają się wytrzymałością na rozerwanie rzędu 10 do 25 MPa, maksymalnym wydłużeniem względnym występującym w momencie zerwania przekraczającym wartość 500% oraz znakomitą kohezją i dobrymi własnościami adhezyjnymi.

Dzięki przechodzeniu folii EVA w stan ciekły w trakcie procesu łączenia ze szkłem uzyskujemy niwelację nierówności, mogących wystąpić pomiędzy laminowanymi arkuszami szkła. Ta właściwość jest szczególnie ważna w przypadku laminowania pomiędzy szybami różnych materiałów, zarówno ogniw fotowoltaicznych, jak i materiałów dekoracyjnych.

Podczas procesu laminowania dochodzi do zjawiska sieciowania. W jego trakcie cząsteczki octanu winylu łączą się chemicznie wzajemnie ze sobą. Jednocześnie tworzy się sieć przestrzenna. Molekuły łańcuchowe są związane w sieci mocniej lub słabiej, zależnie od stopnia usieciowienia.

W praktyce jedynie części molekuł wiąże się wewnątrz sieci. Dlatego też oczka sieci przestrzennej mogą być albo małe albo duże – w zależności od gęstości usieciowienia. Dzięki sieciowaniu można znacznie poprawić wytrzymałość na rozdarcie, pełzanie oraz odporność chemiczną.

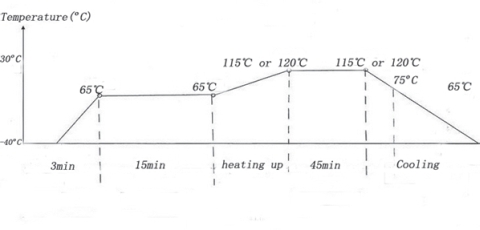

W zależności od rodzaju stosowanej folii temperatura w trakcie procesu laminowania próżniowego waha się pomiędzy 115°C a 155°C. Czas trwania procesu laminowania jest uzależniony od rodzaju folii oraz grubości zestawu.

Folie EVA są wrażliwe na czynniki atmosferyczne, szczególnie na wchodzące w skład widma promieniowania słonecznego promienie ultrafioletowe.

Wrażliwość ta może w konsekwencji doprowadzić do pogorszenia się własności użytkowych szkła, takich jak:

- spadek adhezyjności,

- spadek wartości maksymalnego wydłużenia względnego,

- zmiana zabarwienia.

Dlatego też współcześnie produkowane folie EVA zawierają w sobie stabilizatory, pozwalające na osiągnięcie długotrwałej wytrzymałości na promieniowanie ultrafioletowe. Dostępne na rynku folie EVA określane są jako „zwykły transparent” lub „wysoki transparent”.

Folia EVA, w odróżnieniu od folii PVB, nie jest higroskopijna. Stąd zabezpieczenie krawędzi szkła laminowanego foliami EVA może być mniej dokładne, jakkolwiek nadal wymagane w konstrukcjach narażonych na działanie czynników chemicznych.

Folię EVA charakteryzuje wysoka wytrzymałość na rozciąganie, doskonała przezroczystość, bardzo dobra przyczepność do szkła, ochrona przed szkodliwym działaniem UV, podwyższona dźwiękochłonność, dobra odporność na zmiany temperatury, odporność na działanie wilgoci oraz wysoka trwałość.

Laminowanie szkła foliami EVA odbywa się w laminatorach komorowych.

Rozróżniamy następujące typy laminatorów komorowych:

- komorowe z workami silikonowymi posiadającymi próżniowe odsysanie powietrza,

- komorowe z systemem próżniowego odsysania powietrza z komory roboczej .

Rodzaje pieców do laminacji szyb foliami EVA

1. Piec jednokomorowy , jednoszufladowy

Posiada komorę roboczą o wysokości max. 500 mm przystosowaną do laminowania szkła giętego.

W komorze znajduje się jedna szuflada robocza wyposażona w worek silikonowy oraz instalację próżniowego odsysania powietrza. Powierzchnie robocze wynoszą od 1200x 2100 mm do 2100x4500 mm.

2. Piec jednokomorowy , wieloszufladowy

W komorze roboczej znajdują się 2 lub więcej szuflad roboczych. Każda szuflada posiada oddzielny worek silikonowy oraz oddzielną instalację odsysania próżniowego powietrza.

Powierzchnie robocze szuflad wynoszą od 1500x3000 mm do 2100x 4500 mm

3. Piec wielokomorowy

Piec wielokomorowy posiada 2 lub więcej komór roboczych. Każda komora posiada jedną szufladę, kompletną z workiem próżniowym oraz systemem próżniowego odsysania powietrza. Wymiary komory wynoszą od 1500x3000 mm do 2100x4500 mm

4. Piec wielozadaniowy z komorą roboczą do laminacji

Ten typ pieca posiada możliwość przeprowadzenia:

- testu HST dla szkła hartowanego (do komory wjeżdża 1 wózek ze stojakami ustawionymi pionowo, cykl roboczy obejmuje wygrzanie ładunku w odpowiedniej temperaturze oraz czasie);

- laminowania szkła (do komory wjeżdża wózek w wieloma szufladami w układzie poziomym, każda szuflada posiada oddzielny worek oraz pompę próżniową).

5. Linia laminowania szkła foliami EVA oraz PVB (bez autoklawu)

Tego typu linia jest wyposażona w system automatycznego grzania typu płytowego, który pozwala na szybkie nagrzanie i chłodzenie szkła.

Wielkość komory roboczej od 1000x2000 mm do 2100x4500 mm.

Linia posiada system:

- próżniowego laminowania szkła foliami EVA

- ciśnieniowego laminowania szkła foliami PVB

Parametry laminowania szkła

Folie produkcji chińskiej

a) Zakres produkcyjny:

Grubość: 0,38 mm oraz 0,76 mm

Szerokość arkusza: od 1800 do 2300 mm

Długość rolki: od 50 do 100 mb

b) Typy folii

Zwykły Transparent HT, HS (nazwa techniczna K-9)

Posiada niezbyt dużą odporność na działanie promieniowania UV. Stosowana do produkcji szkła laminowanego z nadrukami, elementami dekoracyjnymi dla zastosowań wewnętrznych. Przy długotrwałej emisji promieni słonecznych może występować delaminacja szyby, jak również przebarwienia i zmiana koloru i utrata transparentności

Transparentność EVA, K-9 jest w zakresie od 88,7 do 90,5%.

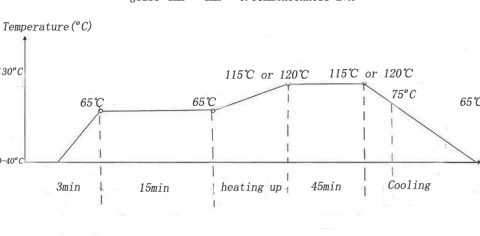

Zalecane parametry laminacji:

- temperatura topnienia – 65°C,

- temperatura laminacji – 115 do max. 120°C,

- czas topnienia [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x2 (dla zestawów szybowych >20 mm zalecany przelicznik x3),

- czas laminacji [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x4 (dla zestawów szybowych >20 mm zalecany przelicznik x5).

Wysoki Transparent HT , HS

Wysoka odporność na działanie promieniowania

UV. Ma zastosowanie do produkcji szkła laminowanego

do zastosowań zewnętrznych. Współczynnik

transparentności od 88,7 do 91,57%

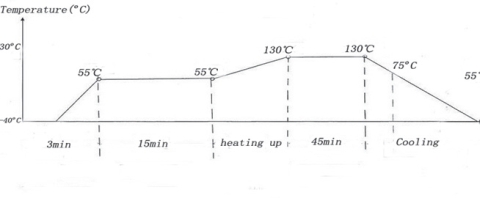

Zalecane parametry laminacji:

- temperatura topnienia – 55 do 65°C,

- temperatura laminacji – 130 do max. 135°C,

- czas topnienia [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x2 (dla zestawów szybowych >20 mm zalecany przelicznik x3),

- czas laminacji [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x4

- (dla zestawów szybowych >20 mm zalecany przelicznik x5).

Folie EVA kolorowe , HT lub HS (kolor biały, czarny)

Mała odporność na działanie promieniowania UV.

Ma zastosowanie do produkcji szkła laminowanego

głównie do zastosowań wewnętrznych.

Laminacja folii

EVA w kolorze białym i czarnym wymaga zachowania precyzyjnych parametrów laminacji, takich jak:

- stabilność termiczna pieca (w całej komorze roboczej),

- szybkość grzania (T/min),

- wydajność grzania (W/min).

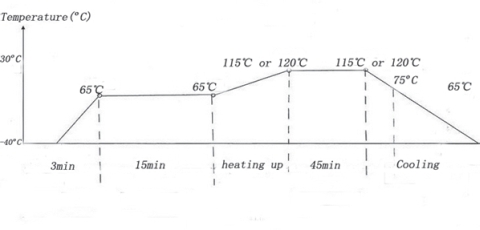

Zalecane parametry laminacji:

- temperatura topnienia – 65°C,

- temperatura laminacji – 115 do max. 120°C,

- czas topnienia [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x2 (dla zestawów szybowych >20 mm zalecany przelicznik x3),

- czas laminacji [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x4 (dla zestawów szybowych >20 mm zalecany przelicznik x5).

Folie EVA Kolory transparentne, HC (różne kolory)

Kolorowe folie EVA mają zastosowanie do laminowania szkła dla zastosowań wewnętrznych i zewnętrznych.

Przy zastosowaniach zewnętrznych stosujemy ją razem z foliami EVA HT, które posiadają lepsze zabezpieczenia przed promieniowaniem UV.

Zalecane parametry laminacji:

- temperatura topnienia – 65°C,

- temperatura laminacji – 115 do max. 120°C,

- czas topnienia [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x2 (dla zestawów szybowych >20 mm zalecany przelicznik x3),

- czas laminacji [sek.] przeliczany jako iloczyn – grubości zestawu [w mm] x4 (dla zestawów szybowych >20 mm zalecany przelicznik x5).

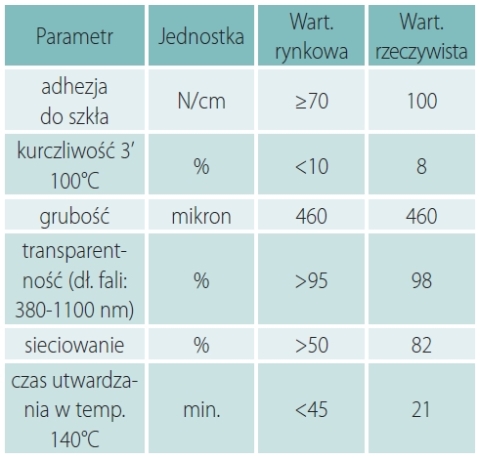

Folie EVA hiszpańskiej firmy NOVOGENIO

Firma NOVOGENIO jest producentem folii EVA dla potrzeb produkcji paneli fotowoltaicznych (baterii słonecznych) typu EVA NovoSolar jak też dla potrzeb laminowania szkła architektonicznego typu EVA NovoGlass.

EVA NovoGlass® jest zaprojektowana i produkowana tak, aby uzyskiwać bardzo dobrą przeźroczystość i doskonałą przyczepność folia-szkło. Jest to materiał o wysokich właściwościach mechanicznych i optycznych.

Z EVA NovoGlass® jest możliwe uzyskanie ponad 99% absorpcji promieniowania UV.

Jednocześnie uzyskujemy wartość przyczepności EVA-szkło na poziomie 50 N/cm, daleko wyższej niż wartość przyczepności dla folii PVB. Oprócz tego przy odpowiednim laminowaniu jest możliwe uzyskanie produktu o wysokiej odporności na uderzenia otrzymując moduł elastyczności 300 000 Pa, wyższy niż 250 000 Pa właściwy dla PVB i dla poliuretanu.

Jedną z istotnych cech tej folii jest możliwość laminowania jej w 20-minutowych cyklach. Jest to możliwe jedynie w specjalnych laminatorach z grzaniem i chłodzeniem płytowym. Ten system zapewnia krótkie czasy laminacji przy jednoczesnym zwiększeniu temperatury laminacji do 155°C.

Przykładowe czasy szybkiej laminacji:

- szkło 4 mm + 2 x EVA 0,46 mm + szkło 4 mm, temp. laminacji 155°C = czas cyklu 14 minut,

- szkło 8 mm , hartowane + 2 x EVA 0,46 mm + szkło 8 mm, hartowane = czas cyklu 20 minut.

Warunki poprawnej laminacji foliami EVA NovoGlass 0,46

Aby uzyskać maksymalne korzyści z laminowania foliami EVA NovoGlass® zaleca się przestrzeganie rygorystycznych warunków procesu, kontrolowanie zmienności parametrów oraz wypełnianie zalecanych przez producenta warunków laminowania.

Należy jednak pamiętać, że nie wszystkie piece komorowe mające zastosowanie do laminacji szkła foliami EVA zachowują się w taki sam sposób.

Ważnym jest aby dostosować swój cykl laminacji również do możliwości i funkcjonalności swojego pieca. Celem upewnienia się co do stabilności parametrów grzania, stabilności termicznej, zgodności nastaw w stosunku do rzeczywistych temperatur w piecu, zaleca się przeprowadzenie kalibracji pieca. Należy to zrobić zaraz po dokonaniu zakupu oraz powtarzać w okresach rocznych.

Bardzo istotne jest, aby piec do laminowania był termicznie mocny i stabilny i aby pozwalał na pracę z dużą prędkością nagrzewania (5-10°C/min).

Niemniej istotnym jest uzyskanie równych temperatur we wszystkich punktach powierzchni roboczej pieca (różnice termiczne powierzchniowe <3°C).

Bardzo ważnym parametrem jest zdolność odsysania powietrza przez pompę próżniową, jej stabilność maleje w trakcie normalnej pracy (elementy pompy zużywają się i następuje utrata jakości próżni, co może wpływać negatywnie na cykl laminacji).

Folia EVA NovoGlass posiada speyfikację podstawowych parametrów folii dla każdej dostawy. Poniżej przykładowy certyfikat dostawy.

Folia NovoGlass jest również produkowana w wersji NovoGlass TS. Nowa generacja folii EVA TS pozwala na wyłączenie całkowite próżni dla cyklu laminacji.

Zapewnia to bardziej stabilne warunki laminacji a w szczególności sieciowania.

Folie elektryczne do laminacji szkła typ LPF

Folie optyczno-elektryczne typ LPF są produkowane na bazie tworzyw PDLC/PET. Mają zastosowanie dla produkcji szyb laminowanych dla architektury.

Głównie na przeszklenia wewnętrzne. Dla potrzeb przeszkleń zewnętrznych, jak np. szyby zespolone, wymagana jest bardzo dobra znajomość procesu laminacji szkła.

Wymiary arkuszy

Standardowy arkusz posiada maks. wymiar 1400x3000 mm. Wymiary niestandardowe są możliwe do wykonania na specjalne zamówienie.

Połączenie elektryczne

Realizowane jest za pomocą specjalnej taśmy-listwy przyłączeniowej, która jest wykonywana na wymiar szerokości lub długości danego arkusza. Szerokość taśmy wynosi 10 mm, wykonana jest z miedzi i powierzchniowo srebrzona.

Zasilanie elektryczne

Folia LPF jest zasilana napięciem 60 V AC, 50 Hz.

Zasilacz stabilizowany. Koniecznym jest zakup transformatora 230/60 V AC, 50 Hz

a) dla powierzchni LPF do 1,5 m2 moc trafo 35 VA

b) dla powierzchni LPF do 5 m2 moc trafo 65 VA

Warunki przyłączenia elektrycznego:

- napięcie stabilizowane (system UPS) celem zabezpieczenia przed zmianami napięcia zasilania,

- wyłącznik nie może być podłączony do przewodów zasilających folie LPF; zawsze powinien być instalowany na wejściu do trafo.

Laminacja

LPF może być laminowana tylko foliami EVA lub PA.

Folie PVB mogą naruszać strukturę folii i nie mają tutaj zastosowania. Temperatura laminacji nie może przekroczyć 115°C. Każdy arkusz przed laminacją i po laminacji powinien być poddany testowi elektrycznemu.

Dla potrzeb uszczelnienia szkła laminowanego z folią LPF należy używać specjalnych uszczelniaczy.

Zalecane jest użycie Alcosilu, który jest neutralnym uszczelniaczem.

Inne typy uszczelniaczy mogą powodować delaminację.

Mając na względzie zmienność procesu laminacji szkła foliami EVA przy zastosowaniu różnego typu konstrukcji pieców, jak też różnorodność folii EVA mających zastosowanie do laminacji szkła, należy tak ustawić proces laminacji, aby mieć pewność, że wyrób gotowy będzie spełniał podstawowe wymogi norm dla szkła warstwowego.

Zasady planowania parametrów laminacji dla laminatorów komorowych

Cykl I

Uruchamiana jest pompa próżniowa celem usunięcia powietrza z przestrzeni międzyszybowej. Odbywa się to w temperaturze otoczenia. Czas pracy pompy: od 10 do 20 min. Jest to zależne od wydajności pompy oraz jej stopnia zużycia.

Cykl II

Laminator nagrzewa się do temperatury topnienia folii EVA. Czas dojścia do tej temperatury zależny jest od konstrukcji grzałek oraz efektywności grzania.

Dla pieców, gdzie zainstalowane są grzałki IR zakładamy 15 min.

Cykl III

Jest to bardzo ważny cykl, ponieważ ma wpływ na jakość końcową produktu. Są tutaj istotne 2 czynniki.

Pierwszy to temperatura.

Dla laminatorów komorowych nastawiamy temperaturę 65 do 80°C. Nastawy są zależne od typu folii EVA (folie chińskie – temp. 70°C, folie hiszpańskie NovoGenio – 80°C).

Drugim czynnikiem jest czas przetrzymania w tej temperaturze. Od tego czasu zależy, czy w całej masie wkładu do pieca (szkło + EVA) nastąpiło stopienie się folii EVA. Dla gr. pakietu do 20 mm zakładamy czas (w min.) równy grubości pakietu (w mm) x2 lub x3.

Dla gr. pakietu >20 mm zakładamy czas (w min.) równy grubości pakietu (w mm) x3 lub x4.

Cykl IV

Podobnie, jak cykl II, zależny jest od klasy laminatora.

Dla laminatorów TK zaleca się 15 min.

Cykl V

W tym cyklu zachodzi wulkanizacja folii EVA (zmienia swoja strukturę z ciekłej na stałą) oraz zachodzi sieciowanie.

Temperatury dla tego cyklu zależne są od rodzaju folii EVA. I tak dla kolorowych folii chińskich nie powinna przekraczać 120°C (zgodnie z zalecanymi temperaturami na wcześniej prezentowanych wykresach).

Natomiast dla folii przeźroczystych temperatura laminacji kształtuje się następująco:

- folie chińskie NT – 115 do 120°C,

- folie chińskie HT – 125 do 130°C,

- folie EVA NovoGlass – 135 do 145°C.

W przypadku wulkanizacji i sieciowania folii EVA zachodzi następująca relacja: im wyższa temperatura, tym krótszy czas wulkanizacji. Oczywiście ważne są zalecenia producenta EVA oraz producenta laminatorów, którzy określają maksymalne wartości temperatury.

Przeliczanie czasów:

- dla grubości pakietów do 20 mm, czas przeliczany jest jako 3 lub 4 x grubość pakietu (w mm),

- dla grubości pakietu >20 mm, czas przeliczany jest jako 4 do 5 x grubość pakietu (w mm).

Cykl VI

To ostatni cykl laminowania, w którym zalaminowany pakiet należy wychłodzić. Zalecane jest aby do temperatury 80-90°C pakiet był chłodzony w stanie spoczynku (bez przenoszenia, przewożenia). W piecach komorowych, przy spadku temperatury poniżej 100°C, wyjeżdżamy szufladą z komory i poddajemy pakiet intensywnemu chłodzeniu przez wentylatory zewnętrzne.

Laminacja zgodna z przepisami

Szkło warstwowe i bezpieczne szkło warstwowe produkowane z użyciem folii EVA powinno spełniać wymogi polskich norm (zintegrowanych z normami Unii Europejskiej). Wprowadzając szkło warstwowe (laminowane) na rynek polski, należy wystawiać dla niego deklarację zgodności z Polską Normą i oznaczać wyrób znakiem „CE”. Szkło warstwowe objęte jest normami:

PN-EN 14449 oraz PN-EN ISO 12543-1 do 6. Jest to norma arkuszowa, w której sprecyzowano wymagania dla tego rodzaju szkieł oraz określono rodzaj i metody badań, jakim powinno podlegać szkło warstwowe.

Zgodnie z przytoczoną wyżej normą, zakres badań szkieł warstwowych obejmuje:

- określenie wad gotowych wyrobów w odniesieniu do wyglądu szkła w obszarze widzenia – arkusz nr 6 normy,

- określenie wymiarów, granicznych odchyleń i wykończenia obrzeży – arkusz nr 5,

- określenie odporności na wysoką temperaturę, wilgoć i promieniowanie – arkusze nr 3 i 4,

- określenie wytrzymałości na uderzenie wahadłem (w przypadku zdefiniowania szkła warstwowego jako „bezpiecznego szkła warstwowego”

– badanie zgodnie z normą PN-EN 12600) – arkusz nr 2.

Próbki do badań powinny być specjalnie wyprodukowane, lecz reprezentatywne dla wyrobu. Próbki z ciętymi obrzeżami powinny mieć przynajmniej jedno obrzeże, które jest oryginalnym obrzeżem szyby, z której próbka została wycięta. Jeżeli produkt końcowy ma wszystkie obrzeża uszczelnione/zabezpieczone, wówczas próbka powinna również mieć obrzeża uszczelnione/zabezpieczone.

Norma precyzuje również liczebność i wymagane wymiary próbek szkła warstwowego przeznaczonych do badań:

- badanie odporności na wilgoć i wysoką temperaturę – po 5 próbek o wymiarach min. 300x100 mm (po 3 próbki do badań + po 2 próbki jako tzw. „świadki”),

- badanie odporności na promieniowanie – 5 próbek o wymiarach 300x300 mm (3 próbki do badań + 2 próbki jako tzw. „świadki”),

- badanie wytrzymałości na uderzenie wahadłem – 6 próbek o wymiarach 1938x876 mm (4 próbki do badań + 2 próbki jako tzw. „świadki”).

Próbki do badań wytrzymałości na uderzenie wahadłem powinny być zbudowane z dwóch tafli szklanych o grubości nominalnej 3 mm każda, połączonych międzywarstwą o grubości 0,76 mm. W przypadku, kiedy do produkcji szyb nie stosuje się szkła i międzywarstwy o podanych wyżej grubościach, do badań należy dostarczyć próbki o budowie najbardziej zbliżonej do podanej. Próbki do pozostałych badań mogą być zbudowane ze szkła o dowolnej grubości, np. 4 mm lecz powinny zawierać międzywarstwę o najmniejszej nominalnej grubości.

Uwaga: Podany zakres badań dotyczy tylko jednej grupy (rodziny) szkieł warstwowych, tj. grupy szkieł zbudowanych z tego samego typu szkła (np. szkła float, szkła hartowanego, szkła emaliowanego itp.) i międzywarstwy wykonanej z tego samego materiału (-ów). Podany wyżej zakres podstawowych badań dla szkła warstwowego może być poszerzony o dodatkowe badania, w tym o badanie określające wytrzymałość szkła warstwowego na obciążenia.

Badanie to wykonuje się w oparciu o normę: PN-EN 1288-3 Szkło w budownictwie. Określenie wytrzymałości szkła na zginanie. Zgodnie z normą, do przeprowadzenia badań niezbędnych jest 10 próbek szkła o wymiarach 1100x360 mm.

W Polsce tego typu badania przeprowadza Instytut Ceramiki i Materiałów Budowlanych.

mgr inż. Stanisław Witek

www.in-vento.eu

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacj: Świat Szkła 07-08/2013