Wykrywanie uszkodzeń i wad w szkle przy pomocy skanera, w celu jednoczesnej poprawy efektywności produkcji i jakości produktu, to przyszłość w firmach zajmujących się produkcją szkła do witryn wystawienniczych w fasadach budynków.

Artykuł ten adresowany jest do wszystkich profesjonalistów w zakresie zarządzania i produkcji, którym zależy na podnoszeniu poziomu wiedzy w zakresie wykrywanych wad i uszkodzeń szkła.

Szczególny nacisk położono na zdefiniowanie wad i uszkodzeń, klasyfikację defektów i właściwych procedur ich wykrywania. Oświetlenie robocze w systemach jedno- lub wielokanałowych skanerów jest kluczem do uzyskania wyników zdefiniowanych przez normy lub przekroczenia poziomów jakości określonych w umowie z klientem.

Wprowadzenie

Na rynku niewiele wiadomo w zakresie technicznej oceny urządzeń skanujących. Nie ma też zbyt wielu doświadczeń w tej dziedzinie. Z tego powodu decydenci po raz pierwszy kupujący urządzenie skanujące, często minimalizują ryzyko, wybierając najtańszą alternatywę, nie wiedząc, czy to urządzenie naprawdę pomoże w typowych problemach z jakością, czy też nie.

Ponadto niezbyt pomocne w podjęciu właściwej decyzji są oświadczenia dostawców, że: „Nasz skaner widzi nawet usterki o wielkości 0,1 mm!”. Dla niedoinformowanego użytkownika takie oświadczenie jest równoznaczne z przekonaniem, że wykryte zostaną również wszystkie większe wady. Wydaje się to logiczne, ale zdecydowanie jest to mylne mniemanie.

Skanery a normy

Co robią skanery? Skanery sprawdzają szkło na określonym tle i szukają różnic w tym zakresie. Wszystko odróżniające się od tła może być wadą. Faktyczna wada jest definiowana przez normy lub umowy między dostawcami a klientami.

ASTM C1036, EN 1279/1, Cekal, British Standard itp. normy mówią o wadach w zwykłym brzmieniu branżowym. Na przykład „zadrapania”, „pozostałe zabrudzenia” lub „inkluzje” itp., a nie w sensie technicznym, jak „linia”, „obszar” lub „punkt”. Oznacza to dla skanera, że musi on mieć zdolność do klasyfikowania wad.

Tak więc dwadzieścia pięć kropek w jednym rzędzie o określonej szerokości jest klasyfikowanych jako „zadrapanie” lub 300 punktów w określonym obszarze i mających określoną transmisję jest określane jako „pozostałe zabrudzenie”. Klasyfikacja odbywa się za pomocą wewnętrznych algorytmów, które obecnie dają całkiem dobre wyniki w większości urządzeń na rynku.

Ponadto, wytyczne mówią o różnych strefach jakości na szkle, gdzie dopuszcza się różne ilości i rozmiary wad. Możliwość określenia dopuszczalności wady, w zależności od strefy, gdzie mogą wystąpić – np. felc, krawędź i strefa główna – oraz ich klasyfikacja, są niezbędne dla każdego skanera jakości.

Oświetlenie 3D pionowego skanera jakości szkła

Cztery ważne parametry optyczne

- Po sklasyfikowaniu wad widoczne są różnice w ich wyglądzie. Pęcherzyki lub wtrącenia (ziarna) mają ostry kontur – pierwszy parametr. Kontur odcisku palca lub rozmazu na szybie może być rozmyty lub niewyraźny. Aby wykryć małe ostre, wyprofilowane defekty, system skanera powinien mieć dobrą rozdzielczość wykrywania.

- Kolejnym ważnym parametrem jest kontrast wady z tłem. Im mocniejszy kontrast, tym lepiej skaner (lub późniejszy klient) może rozpoznać defekt. System wymaga wysokiej czułości, aby wykryć słabiej widoczne wady.

- Niektóre wady można dobrze wykryć w bezpośredniej transmisji (w świetle przechodzącym przez szkło), inne tylko pod kątem. Różne kątowe widoki na/przez szybę umożliwiają urządzeniu skanującemu wykrycie wad, które nigdy nie zostaną zidentyfikowane przez patrzenie tylko pod kątem 0° przez szkło.

- Wady mogą znajdować się w szkle lub na jego powierzchni. System skanera powinien mieć możliwość określenia, na jakiej głębokości w zakresie grubości tafli szkła występuje wada (czwarty parametr), aby z pewnością wykryć defekty w dowolnym miejscu na powierzchni lub wewnątrz szkła. Zwłaszcza podczas skanowania kompletnych wyrobów, jak szyby zespolone lub grube laminowane tafle szkła.

Oświetlenie robocze skanera

Po zidentyfikowaniu różnic w typach wad z powodu konturu, kontrastu, kąta patrzenia i położenia lokalnego na powierzchni / wewnątrz szkła, należy teraz wyjaśnić, w jakich okolicznościach można wykryć rodzaj defektów.

(...)

Rys. 1 pokazuje widok przez okno z resztkami kropel deszczu na szklanej powierzchni. Jest oczywiste, że resztki kropel są na powierzchni szkła, ale najlepiej je zobaczyć w obszarze otoczonym czerwoną linią. Powyżej tego obszaru jest zbyt ciemno, poniżej tego obszaru kontrast na tle przy patrzeniu bezpośrednio przez szkło (prostopadle do powierzchni szkła) nie jest wystarczająco duży. Więc właściwe oświetlenie jest kluczowe.

Rys. 1. Oświetlenie jest kluczowe

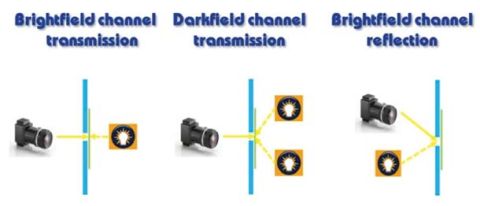

Skanery Viprotron wykorzystują do trzech różnych kanałów inspekcyjnych (rys. 2):

Rys. 2. Trzy kanały detekcji zależnie od rodzaju oświetlenia

Kanał detekcji jasnego pola

ASTM i kilka europejskich norm krajowych wymaga, aby urządzenie skanujące działało (jako minimum) zgodnie z kanałem transmisji jasnego pola. W takim wariancie obserwacja następuje bezpośrednio przez podświetlaną od tyłu szybę. Nawet niewielkie defekty, o wyraźnym kontraście i ostrym konturze, jak zadrapania, wtrącenia/inkluzje, bąbelki, brud, butyl, a także większe odciski palców zostaną w tej technice wykryte niezawodnie.

Kanał detekcji ciemnego pola

Wady o słabym kontraście i mające słaby kontur są najlepiej wykrywane przez kanał detekcji ciemnego pola. W symulacji światła słonecznego padającego na próbkę z boku, uwidaczniały się defekty, których nie widać w kanale detekcji jasnego pola. Przy tym należy pamiętać o dolnym obszarze na fot. 1. Zadrapania i słabe ślady wałków lub korka, a także „delikatne” odciski palców lub wiele zarysowań powłoki będą niezawodnie wykrywane w tym kanale. Ogólnie, kanał ciemnego pola zapewnia najlepsze wyniki wykrywania wad szkła.

Kanał detekcji oświetlenia odbitego (refleksyjny)

Pewne defekty powłoki stanowią szczególne wyzwanie, ponieważ można je wykryć tylko przy świetle odbitym ze względu na bardzo mały kontrast transmisji. Wady, takie jak rysy, płatki, zadrapania, ślady po pędzlach w powłoce itp. można zobaczyć w optymalny sposób w bezpośrednim odbiciu. Ta metoda pochodzi z technologii powlekania przez napylanie, stosowanej w celu sprawdzenia powłoki w maszynie napylającej i jest idealnym uzupełnieniem kanałów transmisyjnych wspomnianych powyżej.

Przykłady

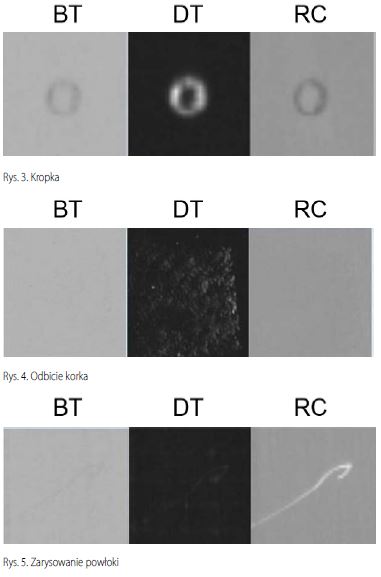

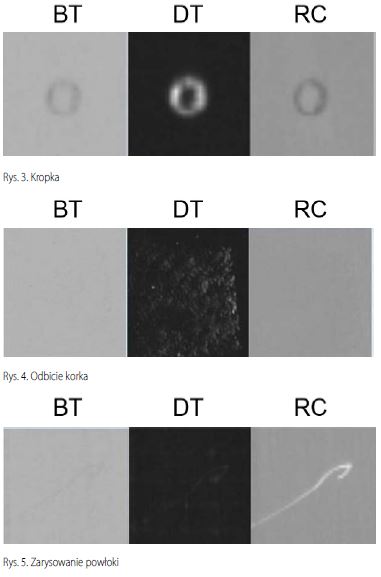

Projekt oświetlenia jest podstawą dla wyników wykrywania skanera. Parametry, takie jak wysoka rozdzielczość, wysoka czułość lub duża głębia ostrości zwiększają wydajność, ale nie mogą zastąpić odpowiedniego oświetlenia i kąta patrzenia. Aby pokazać to na przykładzie, zamieszczamy poniżej potrójne zdjęcia. Każda trójka pokazuje tę samą wadę, o tej samej rozdzielczości, czułości i głębi ostrości, ale z różnymi kanałami iluminacji i inspekcji. Pierwszy to zawsze transmisja w jasnym polu (BT-Brightfield), drugi w transmisji w ciemnym polu (DT-Darkfield) i trzeci w kanale refleksyjnym (RC- Reflection). Wszystkie obrazy są pobierane równocześnie w trzykanałowym skanerze jakości Viprotron:

Wnioski

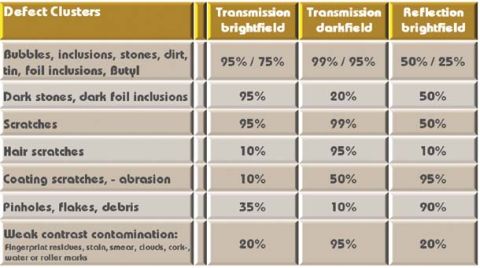

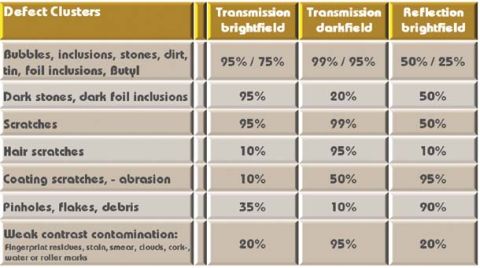

Dla każdej grupy defektów określonego typu istnieje optymalny kanał podświetlenia i inspekcji. Poniższa tabela (rys. 6) zawiera przegląd różnych grup wad i szansę ich wykrycia za pomocą wybranego kanału oświetlenia i inspekcji (zgodnie ze specyfikacją firmy Viprotron):

Wnioski można określić następująco:

- transmisja z jasnym polem daje rozsądne wyniki w ostrych konturowych i kontrastowych wadach,

- uśredniona transmisja z ciemnym polem zapewnia najlepsze ogólne wyniki wykrywania,

- kanał refleksyjny jest nie do pokonania w wykrywaniu wad powłok nałożonych na szkło.

Rys. 6. Grupy defektów

Wracając do początku artykułu, aby właściwie ocenić urządzenie skanujące, użytkownik musi znać typy wad, które chce wykryć. Zgodnie z tymi typami należy wybrać kanały podświetlania i inspekcji.

Możliwe, że proste urządzenie z kanałem jasnego pola wystarczy, aby zapewnić jakość wymaganą przez klienta, ale musi to zostać jasno określone przy zakupie. W przeciwnym razie pojawia się frustracja, gdy okaże się, że użytkownik potrzebuje więcej niż zapewniają to typowe wymagania określone w normach.

Test próbek z typowymi defektami zapewnia wyjaśnienie sytuacji. W tym przypadku test nie powinien koncentrować się na tych wadach, które są łatwe do wykrycia, jak wtrącenia, pęcherze lub zadrapania, ponieważ większość urządzeń je wykryje, ale szczególnie na tych, które przekraczają normę, takich jak włosowate zarysowania, delikatne zabrudzenia lub ślady korka itp.

Doświadczenie pokazuje, że dla klientów zorientowanych na wysoką jakość, najlepszym rozwiązaniem jest połączenie jasnego i ciemnego kanałów detekcji – z wyjątkiem wykrywania wad powłoki na szkle.

Idealnie jest, jeśli dostawca skanera jest w stanie zaoferować systemy kontroli, które mogą być powiększane o dodatkowe kanały inspekcji krok po kroku. To istotne, ponieważ w ciągu najbliższych kilku lat normy i rynek będą wymagały coraz wyższej jakości szkła, a to podniesie normowe standardy jakości.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 07-08/2018