Możliwość swobodnego gięcia na zimno oszklenia i mocowania go z wykorzystaniem silikonu strukturalnego, otwiera drzwi do nowego świata ekonomicznych, dwukierunkowo zakrzywionych i dowolnie kształtowanych fasad.

Projektowanie uszczelnień pierwotnych i wtórnych z silikonu strukturalnego stanowi jednak wyzwanie, ponieważ nie są dostępne żadne normy projektowe, a nawet większość głównych dostawców silikonów nie posiada obecnie jasnych wytycznych projektowych dla fasad, ze swobodnie giętym na zimno oszkleniem mocowanym za pomocą silikonu strukturalnego.

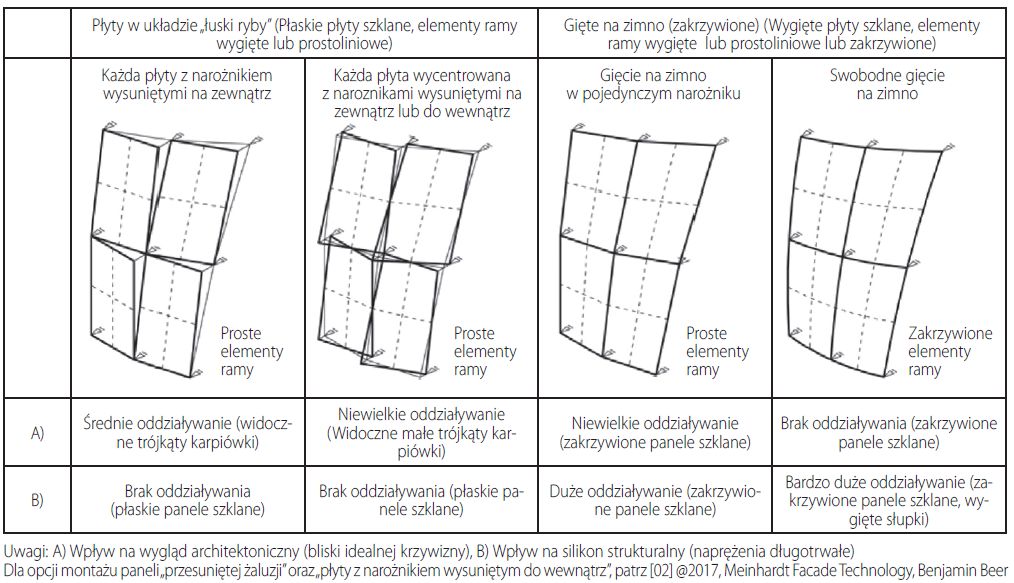

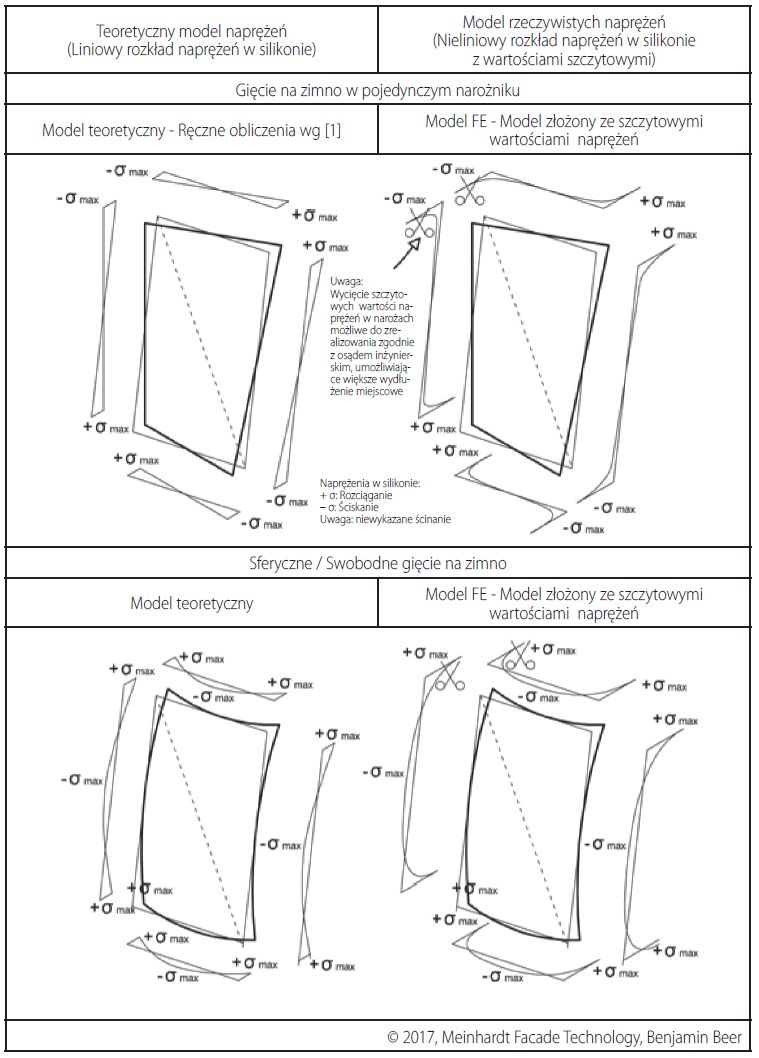

Ponadto, na różnych wykresach przedstawiono teoretyczne tło dla różnych opcji montażu paneli szklanych na fasadzie, różne geometrie gięcia na zimno (np. sferyczne, antyklastyczne i wklęsłe/wypukłe), wyginanie się krawędzi szkła po gięciu na zimno oraz modele naprężeń silikonu dla różnych trybów gięcia na zimno płyt szklanych.

Po serii zrealizowanych projektów, proces „gięcia na zimno w pojedynczym narożniku” (rys. 2) został pomyślnie wprowadzony do przemysłu fasadowego w celu zapewnienia lepszego wyglądu architektonicznego w porównaniu z zasadą pokrycia w układzie „łusek ryby”, inaczej „karpiówki” (rys. 1).

Kolejnym krokiem w procesie gięcia na zimno jest montaż pierwszej fasady w Dubaju przy użyciu nowego procesu „swobodnego gięcia na zimno” (rys. 3).

W porównaniu z opcjami montażu płaskich paneli szklanych w układzie „łusek ryby” (z narożnikami wysuniętymi na zewnątrz lub do wewnątrz) oraz opcją „gięcia na zimno w pojedynczym narożniku”, jak wyjaśniono na rys. 1 – opcja „swobodnego gięcia na zimno” zapewnia najlepsze przybliżenie do idealnie zakrzywionej elewacji, jednak z wadą dużej złożoności projektowania silikonu strukturalnego.

Biorąc pod uwagę projektowanie konstrukcji z zastosowaniem silikonu strukturalnego i wytyczne dotyczące projektowania opartego na dopuszczalnych naprężeniach, oba wyżej wymienione procesy gięcia na zimno nie są objęte krajowymi lub wewnętrznymi przepisami lub normami projektowymi – co wskazuje na potrzebę dogłębnych badań i dyskusji pomiędzy ekspertami w branży.

Podczas gdy proces gięcia na zimno w pojedynczym narożniku, omawiany przez autora w poprzednich publikacjach [1] [2], zawierał propozycje koncepcji projektowej dla tego przypadku, niniejszy artykuł koncentruje się na nowej koncepcji projektowania silikonu strukturalnego dla fasad z oszkleniem swobodnie giętym na zimno.

Ta koncepcja projektowa wykorzystuje podejście „naprężeniowe” z obliczeniami naprężeń wykonywanymi za pomocą Metody Elementów Skończonych, w której wdrożono analizę elementów skończonych z modelowaniem materiałów hiperelastycznych stanowiących materiał odniesienia – i wykorzystano to dla projektu referencyjnego (rys. 3).

*) - Gięcie na zimno w pojedynczym narożniku: w czasie gięcia trzy narożniki prostokątnego panela są trzymane, a czwarty doginany aby dopasować płaski panel do wygiętej formy

- Swobodne gięcie na zimno: w czasie gięcia wszystkie cztery narożniki mogą się swobodnie przemieszczać

Gięcie na zimno na pojedynczym narożniku w porównaniu do swobodnego gięcia na zimno

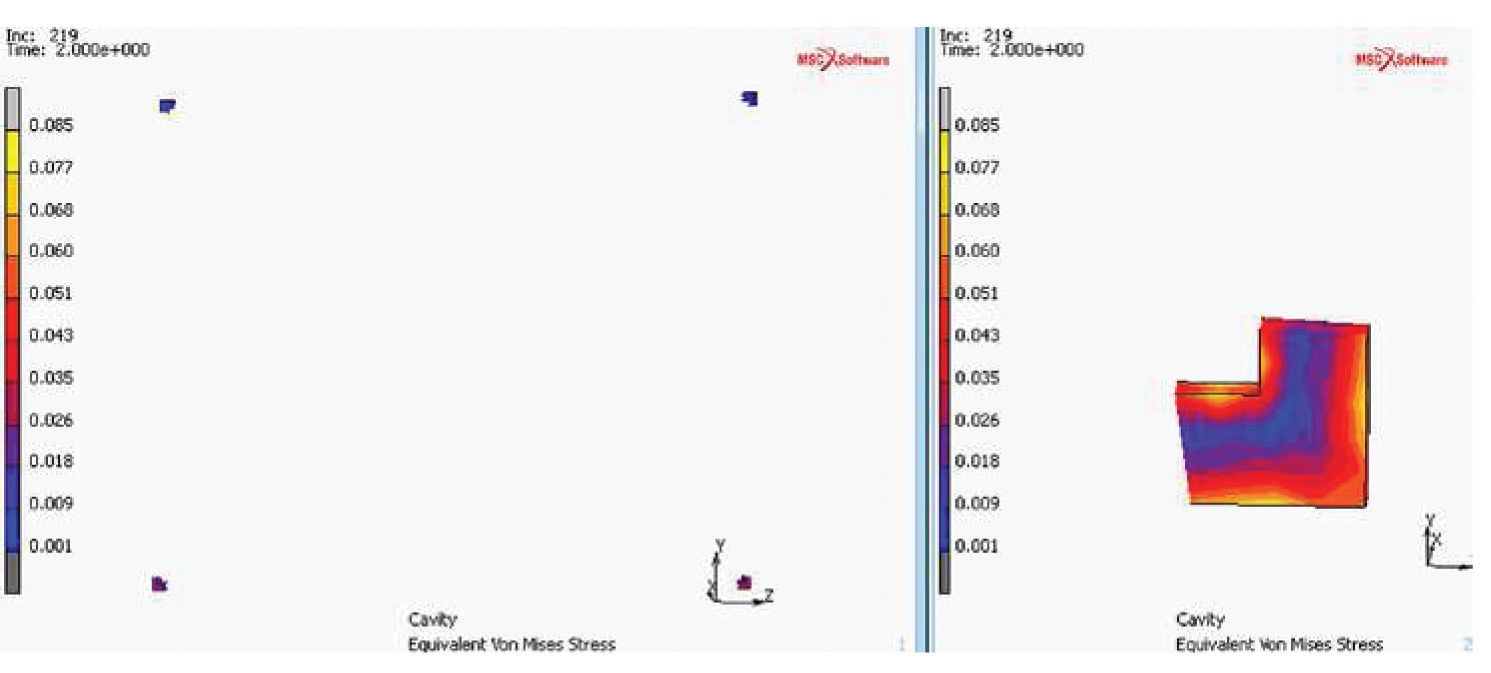

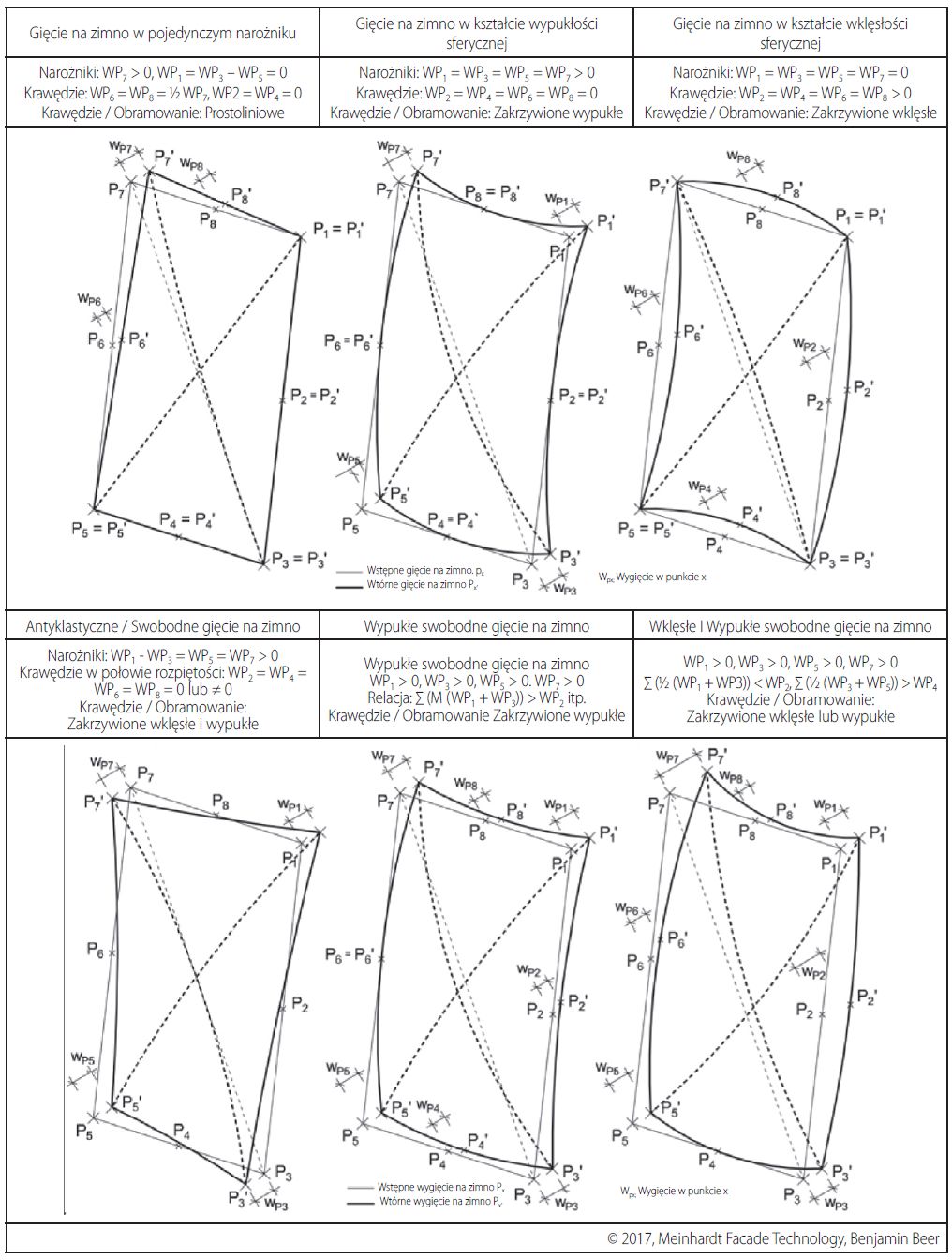

Rys. 4 przedstawia omówienie podstawowych, najczęściej spotykanych geometrii przy gięciu na zimno.

Gięcie na zimno na pojedynczym narożniku jest najbardziej powszechną geometrią, realizowaną w ramach różnych projektów w ciągu ostatnich 10 lat. W tym przypadku, aluminiowe elementy ramy są prostoliniowe, a produkowane szkło jest płaskie

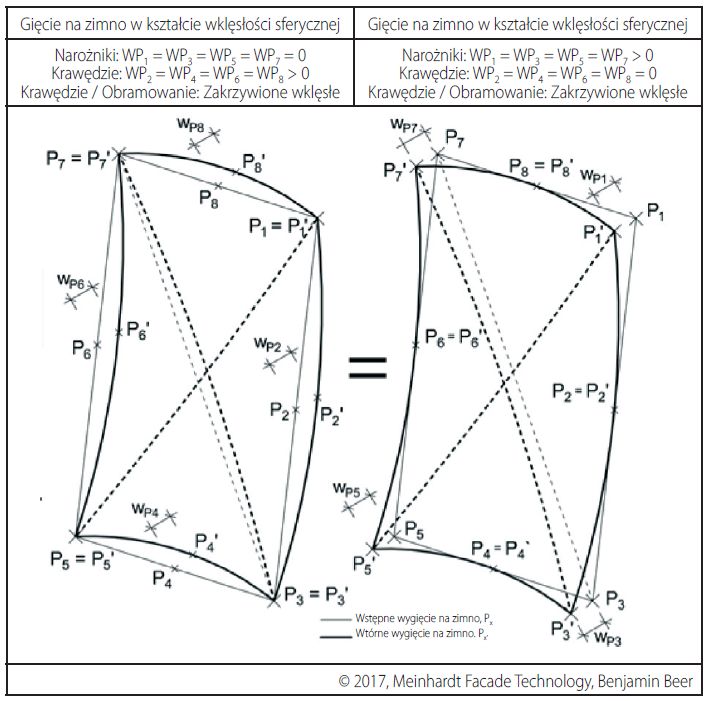

Wszystkie inne geometrie gięcia na zimno – w tym sferyczne wypukłe, sferyczne wklęsłe, antyklastyczne swobodne gięcie, wypukłe o swobodnym kształcie i wypukłe/wklęsłe swobodne gięcie – są oparte na zakrzywionych elementach ramy. Wielkość odkształceń w każdym rogu (P1, P3, P5 i P7), na środku krawędzi (P2, P4, P6 i P8) oraz związek między danymi dotyczącymi odkształceń (P1 to P8) określa geometrię gięcia na zimno.

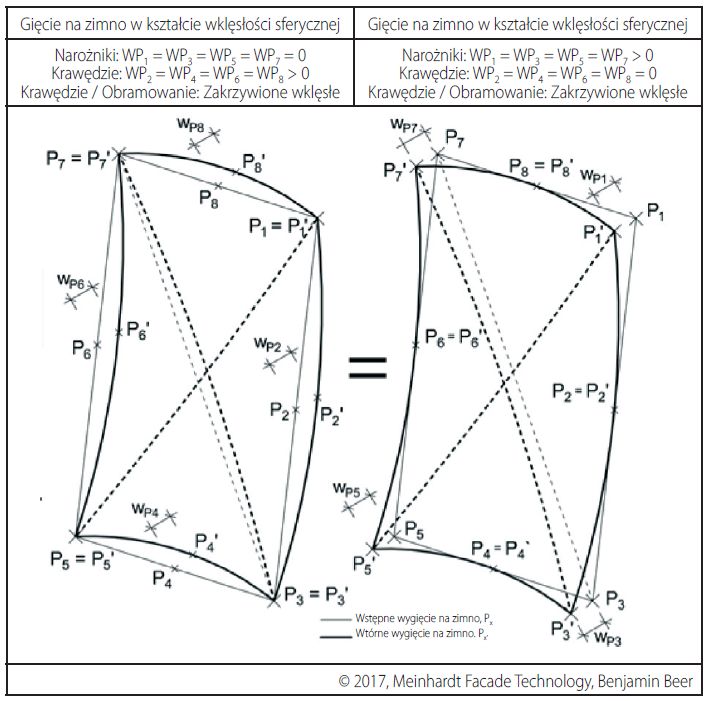

Większość geometrii giętych na zimno charakteryzuje tryb wyginania do wewnątrz i na zewnątrz, jak pokazano na rys. 5. Wymiana pomiędzy tymi dwoma trybami może odbywać się poprzez wymianę wartości odkształceń w punktach narożnikowych (P1, P3, P5 i P7) z wartościami odkształceń w punktach w środku krawędzi brzegowej (P2, P4, P6 i P8). Wybór pomiędzy trybem wyginania do wewnątrz lub na zewnątrz jest podyktowany pozycją elementów ram, zazwyczaj umieszczonych wewnątrz budynku.

Rys. 4. Omówienie podstawowych najczęściej spotykanych geometrii przy gięciu na zimno

Rys. 5. Opcje wyginania do wewnątrz i na zewnątrz dla sferycznego wklęsłego gięcia na zimno

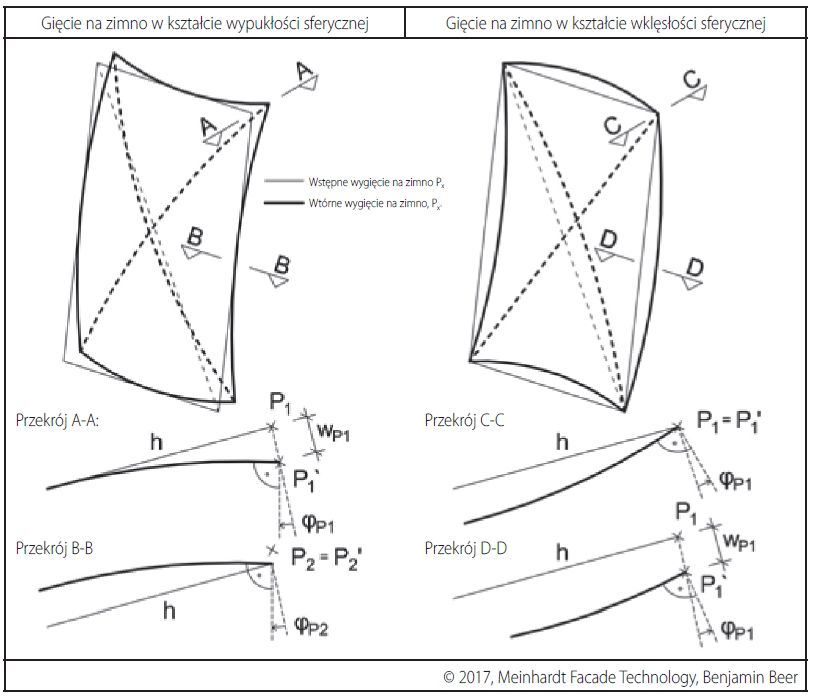

Rys. 6. Porównanie wyginania (odkształcenia) krawędzi i rotacji (obrotu) krawędzi w wyniku zginania na zimno panelu szklanego

Fasady z oszkleniem swobodnie giętym na zimno z mocowaniem za pomocą silikonu strukturalnego – naprężenia ścinające dla silikonu

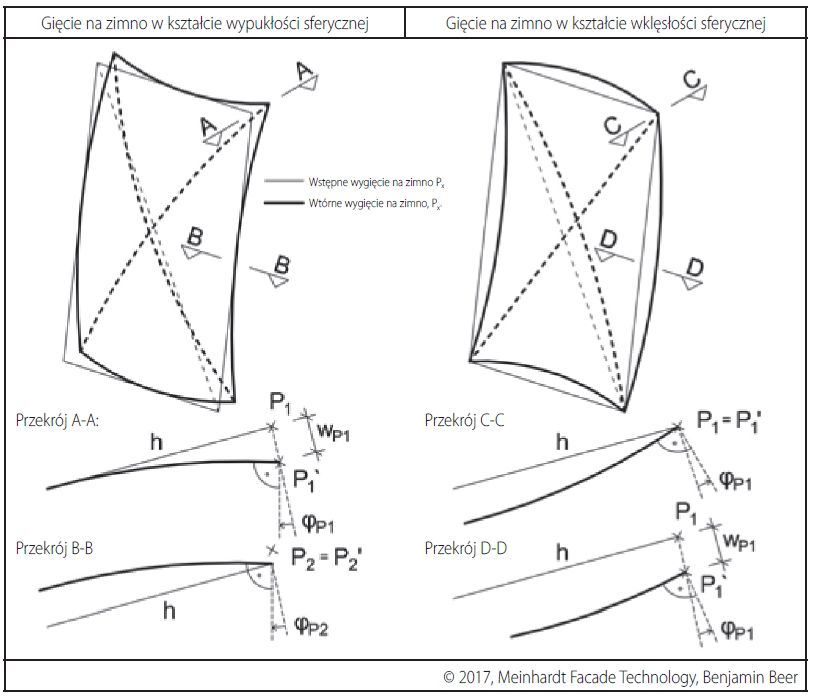

Proces gięcia na zimno i wynikająca z niego krzywizna powoduje powstawanie odkształceń i naprężeń ścinających pomiędzy różnymi warstwami paneli

elewacyjnych podczas ich montażu. Odkształcenia i naprężenia ścinające nie są stałe i zmieniają się w zależności od szerokości i wysokości panelu. Można się spodziewać maksymalnych wartości w punktach największych odkształceń i są one określane przez kąt obrotu φ. Rys. 6 przedstawia szkice schematyczne wskazujące na wygięcie (odkształcenie) krawędzi i obrót krawędzi dla dwóch kluczowych punktów: narożnika i środka krawędzi.

Oprócz stałych sił rozciągających w silikonie strukturalnym, kąt obrotu krawędzi i wynikające z niego trwałe odkształcenie i naprężenia ścinające są jednym z kluczowych problemów przy projektowaniu giętych na zimno fasad szklanych z masą uszczelniająco-klejącą z silikonu strukturalnego.

Dotyczy to obu uszczelnień silikonem strukturalnym (rys. 7):

A] uszczelnienie pierwotne – pomiędzy szybą wewnętrzną szyby zespolonej a ramą aluminiową;

B] uszczelnienie wtórne – pomiędzy szybą wewnętrzną szyby zespolonej i zewnętrzną.

Zgodnie z EOTA (2012) i ETAG 002 [4] i odpowiednią Europejską Aprobatą Techniczną ETA dla typowych dwuskładnikowych silikonów strukturalnych, dopuszczalne, długoterminowe naprężenia dla silikonu wynoszą tylko 1/10 dopuszczalnych krótkoterminowych naprężeń dla silikonu.

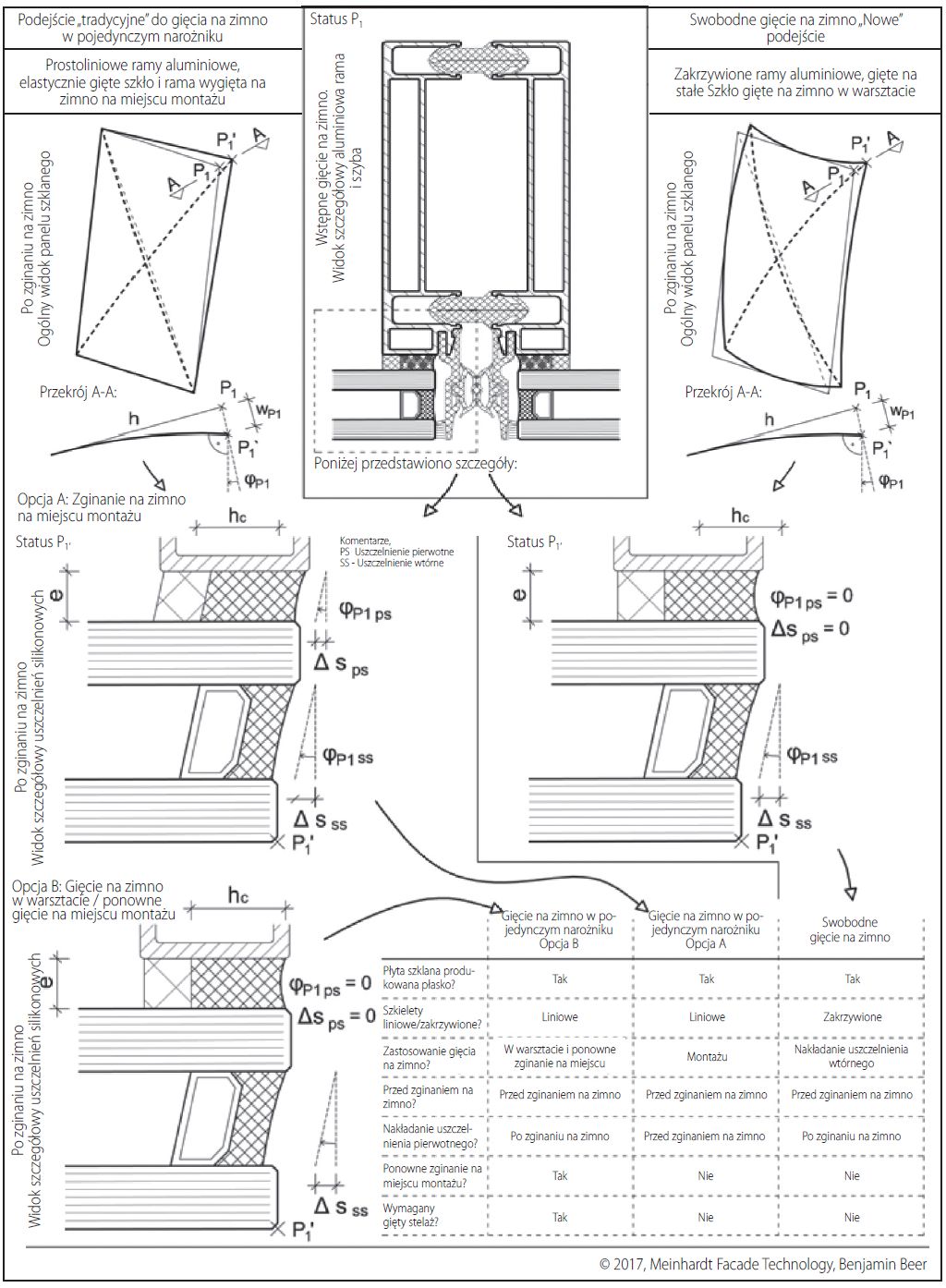

W celu zredukowania naprężeń ścinających w silikonie, stosowanym jako uszczelnienie pierwotne na elewacji z oszkleniem giętym na zimno w pojedynczym narożniku – co po raz pierwszy wykorzystano w projekcie Credit Libanais w Bejrucie [1] – autor opracował metodę „Warsztatowego gięcia na zimno i ponownego dogięcia na miejscu montażu”.

Poniżej przedstawiono porównanie dwóch opcji gięcia na zimno na pojedynczym narożniku:

A] Opcja A – Gięcie na zimno na miejscu montażu: Panel szklany (szyba zespolona) i ramka metalowa są produkowane jako płaskie wyroby, w warsztacie jest nakładany silikon strukturalny pomiędzy panelem

szklanym a elementami ramki. Po utwardzeniu silikonu płaski panel elewacyjny jest transportowany na plac

budowy i gięty na zimno podczas montażu do zakrzywionych elementów konstrukcji fasady budynku.

B] Opcja B – Gięcie na zimno w warsztacie i ponownedogięcie na miejscu montażu:

Panel szklany (szyba zespolona) i ramka metalowa są produkowane jako płaskie wyroby. Jeszcze w warsztacie panel szklany i elementy ramki są gięte na zimno za pomocą wygiętego stelaża (wygięta geometria jest wymuszana – nadawana im przez mocowanie do wygiętej formy).

Następnie nakłada się silikon strukturalny pomiędzy panelem szklanym a elementami ramki metalowej. Po utwardzeniu silikonu, gięty na zimno szklany panel elewacyjny jest transportowany na miejsce budowy w wygiętym stelażu. Podnoszenie i montaż panelu wymaga zwolnienia panelu z wygiętego stelaża.

W tym tymczasowym stanie panel częściowo odkształci się z powrotem od wygiętej na zimno geometrii (panel „stara się” wrócić do stanu płaskiego), a naprężenia ścinające w silikonie rosną w tym momencie. Mocowanie panelu do wygiętej konstrukcji fasady budynku będzie wymagało ponownego dogięcia na zimno. Po tym procesie montaż jest zakończony, a naprężenia ścinające w silikonie powracają do normalnego poziomu po gięciu na zimno.

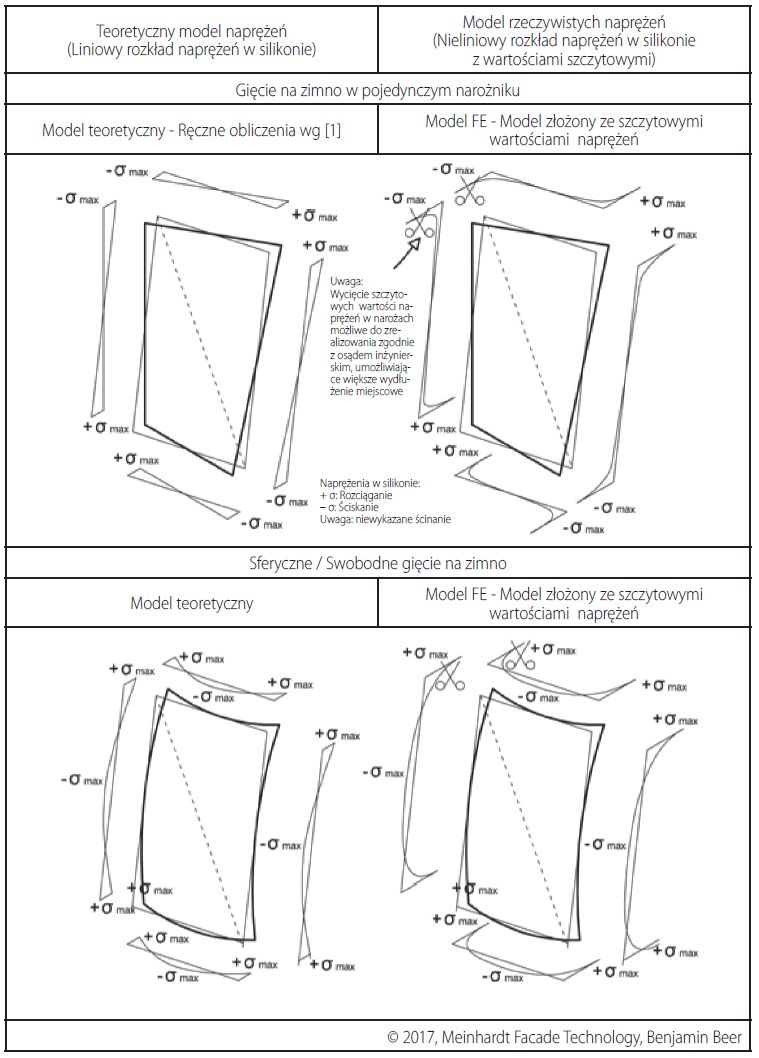

Rys. 7 porównuje odkształcenia narożników i naprężenia ścinające oraz przedstawia tabelę poglądową dla opcji A i B gięcia na zimno w pojedynczym narożniku, jak również dla trybu swobodnego gięcia na zimno.

Jak wspomniano powyżej, opcja gięcia na zimno na pojedynczym narożniku w opcji B powoduje mniejsze naprężenia ścinające w uszczelnieniu pierwotnym.

Ze względu na wstępnie wygięte elementy ramki metalowej używane do swobodnego zginania na zimno, uzyskuje się podobny efekt przy niższych naprężeniach ścinających w uszczelnieniu pierwotnym.

Należy zauważyć, że dla wszystkich opcji naprężenia ścinające w uszczelnieniu wtórnym (pomiędzy wewnętrzną i zewnętrzną taflą szkła w panelu szklanym – szybie zespolonej) nie są zmniejszone, ponieważ produkcja szyby zespolonej odbywa się zazwyczaj przed montażem paneli fasadowych i gięciem na zimno.

Produkcja szyb zespolonych z zastosowaniem uszczelnienia wtórnego, wykonanego ze strukturalnego silikonu po wygięciu na zimno poszczególnych tafli szkła, może być technicznie wykonalna, wymagałaby jednak dalszych badań i nie jest częścią niniejszego opracowania.

Rys. 7. Gięcie na zimno – swobodne i w pojedynczym narożniku – słupek fasady, oszklenie oraz silikon strukturalny po odkształceniu z naprężeniami ścinającymi

Fasady z oszkleniem swobodnie giętym na zimno z zastosowaniem silikonu strukturalnego – naprężenia rozciągające w warstwie silikonu

Podobnie jak dla dopuszczalnych naprężeń ścinających dla silikonu, również w przypadku naprężeń rozciągających można przyjąć, że dla obciążeń długotrwałych naprężenia dopuszczalne wynoszą 10% krótkotrwałego dopuszczalnego naprężenia.

Ze względu na elastyczny proces gięcia na zimno i tendencji szkła do odgięcia się (powrotu do pierwotnego płaskiego położenia), w silikonie działają stałe (długotrwałe) naprężenia rozciągające.

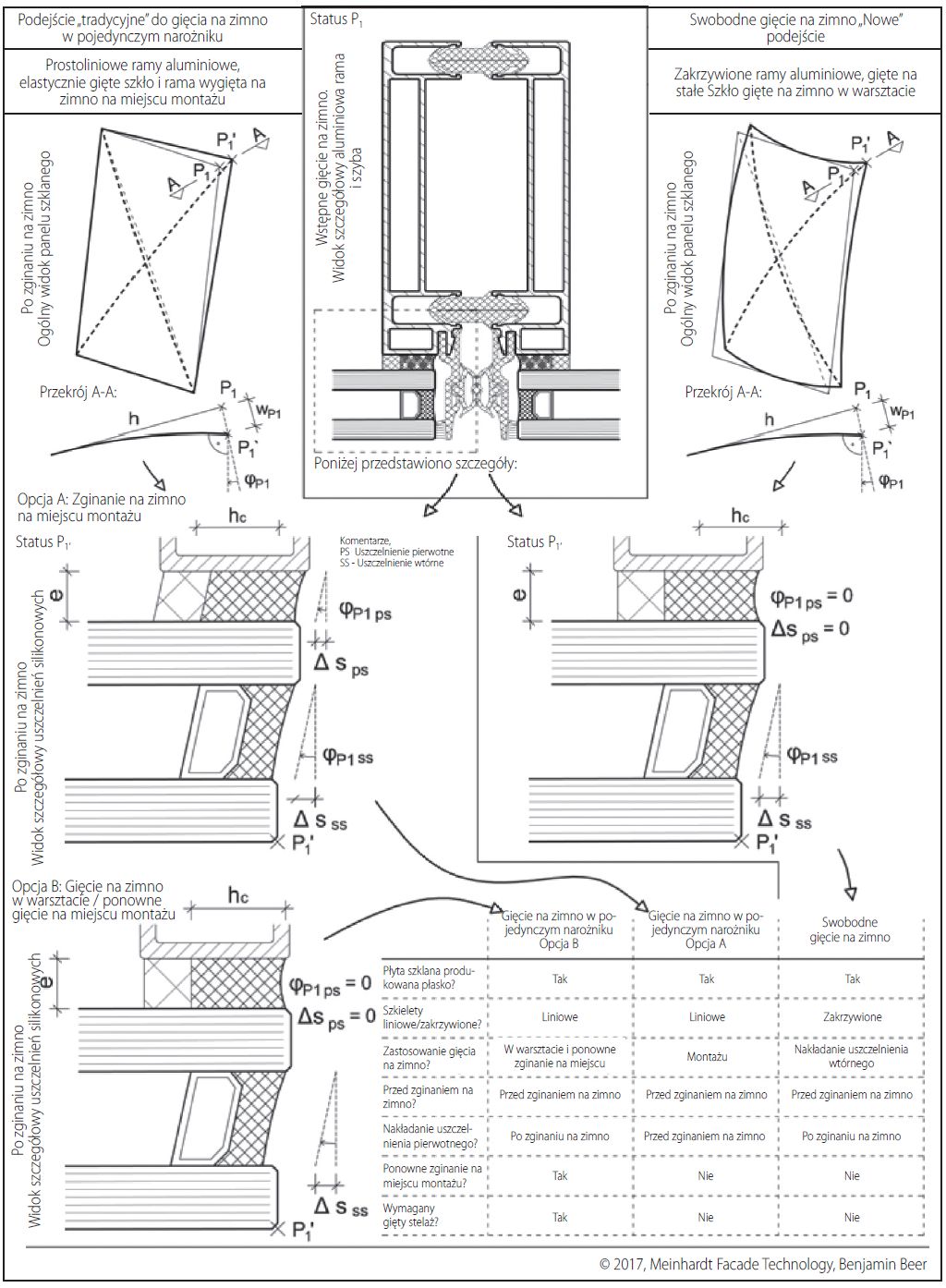

Rozkład stałych naprężeń rozciągających dla silikonu zależy od geometrii zginania na zimno oraz metody analizy naprężeń: obliczeń „ręcznych” lub za pomocą analizy elementów skończonych (ES).

Odnosząc się do wyników analizy obliczeniowej ES i wartości maksymalnych (szczytowych) naprężeń często spotykanych na wykresach wyników, ocena wymaga znacznej wiedzy specjalistycznej i oceny inżynierskiej.

Wartości szczytowe naprężeń są często zlokalizowane na małych obszarach i mogą być „wycięte” w celu uniknięcia nadmiernie „ostrożnego” projektowania – biorąc pod uwagę, że te małe, przeciążone obszary spowodują lokalne większe wydłużenie, co nie będzie stanowiło problemu dla całego systemu.

Koncepcję „wycięcia” miejscowych wartości szczytowych naprężeń w narożnikach dla gięcia na zimno

w pojedynczym narożniku przedstawiono w publikacji autora na GPD 2015 [1].

Rys. 8 porównuje teoretyczne modele rozkładu naprężeń z rzeczywistymi modelami, zarówno dla gięcia na zimno na pojedynczym narożniku, jak i swobodnego gięcia na zimno.

Fasady o swobodnym kształcie z oszkleniem giętym na zimno z zastosowaniem silikonu strukturalnego – przykład projektu

Jak wspomniano na wstępie, pierwszy projekt wykorzystujący proces swobodnego gięcia na zimno oszklenia jest realizowany w Dubaju (rys. 3).

W wygiętych fasadach stosuje się zarówno szkło gięte na gorąco, jak i szkło gięte na zimno. To pierwsze stosuje się w miejscach o wysokiej krzywiźnie, w których przekroczone zostałyby limity gięcia na zimno.

Rys. 9 przedstawia stan przed zginaniem na zimno z otwartą szczeliną (zakrzywienie narożnika) między szybą a ramą. Rys. 10 i 11 przedstawiają zdjęcia wykonane po gięciu na zimno i przed nałożeniem pierwotnego uszczelnienia z silikonu strukturalnego.

Rys. 8. Modele naprężeń dla silikonu strukturalnego przy gięciu na zimno w pojedynczym narożniku i przy swobodnym gięciu na zimno

Rys. 9. Swobodnie formowana na zimno płyta elewacyjna zespolona z uszczelnieniem z silikonu strukturalnego przed procesem gięcia szkła na zimno. Szczelina pokazuje wykręcenie (zakrzywienie) narożnika

Rys. 10. Swobodnie formowana na zimno płyta elewacyjna zespolona z uszczelnieniem z silikonu strukturalnego przed procesem gięcia szkła na zimno. Wklęsła krzywizna na dłuższych krawędziach i wypukła krzywizna na krótkich krawędziach

Rys. 10. Swobodnie formowana na zimno płyta elewacyjna zespolona z uszczelnieniem z silikonu strukturalnego przed procesem gięcia szkła na zimno. Wklęsła krzywizna na dłuższych krawędziach i wypukła krzywizna na krótkich krawędziach

Rys. 11. Swobodnie gięta na zimno płyta elewacyjna zespolona z uszczelnieniem z silikonu strukturalnego podczas procesu gięcia szkła na zimno, krzywizna na dłuższych krawędziach

Podejście inżynieryjne do koncepcji projektowania silikonu strukturalnego

Obecnie żadne międzynarodowe wytyczne lub norma nie obejmują projektowania silikonu strukturalnego dla systemów przeszkleń giętych na zimo i uszczelnianych silikonem strukturalnym.

Wskazówki dotyczące projektowania silikonu strukturalnego z wykorzystaniem modeli analizy elementów skończonych ES podano w publikacjach

Descampsa, Kimberlaina, Bautista i Vandereeckena [5] i [6], gdzie publikacja [5] przedstawia porównanie koncepcji „rzeczywistych” naprężeń w stosunku do koncepcji naprężeń „uproszczonych inżynierskich” i podkreśla znaczenie wyprowadzenia współczynnika konwersji pomiędzy oboma rodzajami naprężeń (patrz również punkt B poniżej).

Niniejszy artykuł opiera się na podejściu inżynierskim, w którym zastosowano następujące kroki:

A. Wstępna, uproszczona ocena uszczelnienia z silikonu strukturalnego zakładająca zastosowanie szkła płaskiego i ram płaskich (bez zginania na zimno) z zastosowaniem ETAG 002 Systemy oszklenia ze spoiwem konstrukcyjnym Część 1: Systemy podparte i niepodparte [4]. Jest to jedynie wstępna wskazówka, która pomaga ocenić zdolność silikonu konieczną do przeniesienia dodatkowych naprężeń (zginanie na zimno).

B. Przygotowanie i analiza modelu ES w celu przeprowadzenia symulacji badań maksymalnych naprężeń rozciągających (H-test) wg ETAG-002 [4], sprawdzonego już przez dostawcę silikonu zgodnie z ETA (Europejska Aprobata Techniczna). Model ten działa jako model walidacyjny w celu uzyskania współczynnika konwersji pomiędzy modelem rzeczywistych naprężeń otrzymanych z obliczeń za pomocą analizy elementów skończonych ES, a koncepcją naprężeń inżynierskich (uproszczonych) zgodnie z dopuszczalnym naprężeniem obliczeniowym określonym w ETA przez dostawcę silikonu.

C. Przygotowanie i analiza modelu ES dla każdego dowolnego kształtu giętego na zimno panelu szklanego (szyby zespolonej). Modele konstrukcyjne zawierają trójwymiarową analizę wielkości sił dla silikonu strukturalnego oraz wszystkie obciążenia, w tym obciążenia długotrwałe (np. od gięcia na zimno) i obciążenia krótkoterminowe (np. parcie i ssanie wiatru).

D. Ocena wyników naprężeń z analizy ES i konwersja ich na naprężenia inżynierskie, przegląd wyników z wykorzystaniem metody naprężeń dopuszczalnych zgodnie z wytycznymi [4]. Lokalne wartości szczytowe naprężeń powinny być oceniane przy użyciu metody „wycinania narożników” opisanej we wspominanej publikacji [1].

Model badawczy H-Test do wyprowadzenia współczynnika konwersji „naprężeń inżynierskich” na „naprężenia z analizy elementów skończonych”

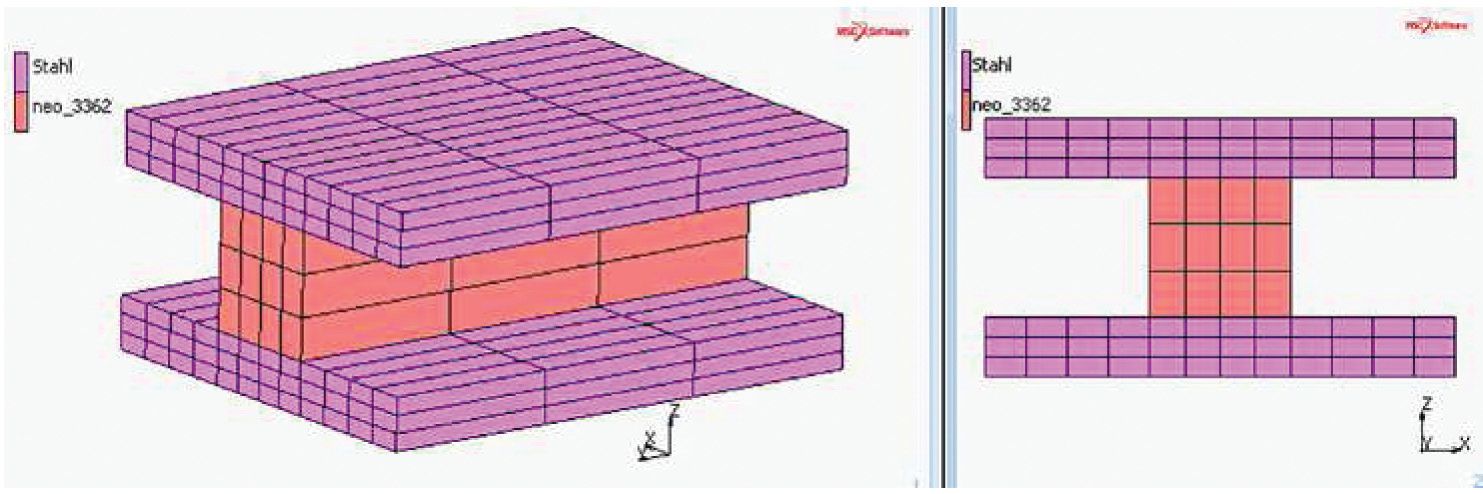

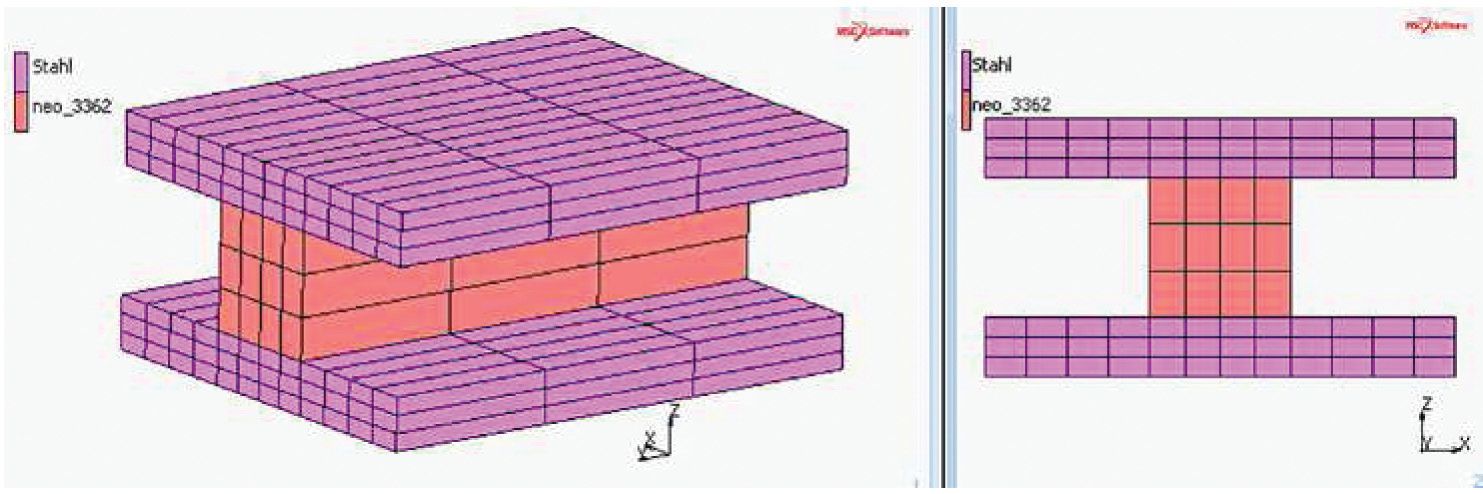

W analizie ES dla badań wg H-Test należy stosować identyczne warunki brzegowe, jak w przypadku badanej laboratoryjnie próbki [4]. Stalowa płyta ma szerokość 40 mm, długość 50 mm, grubość 5 mm, a silikon ma szerokość 12 mm, wysokość 12 mm i długość 50 mm (rys. 12). Wymiary te są zgodne z rysunkami z ETAG [4].

Rys. 12. Próbka do badań maksymalnych naprężeń rozciągających (H-Test) w analizie ES do wyprowadzenia współczynnika konwersji „naprężeń inżynierskich” na „naprężenia z analizy elementów skończonych”

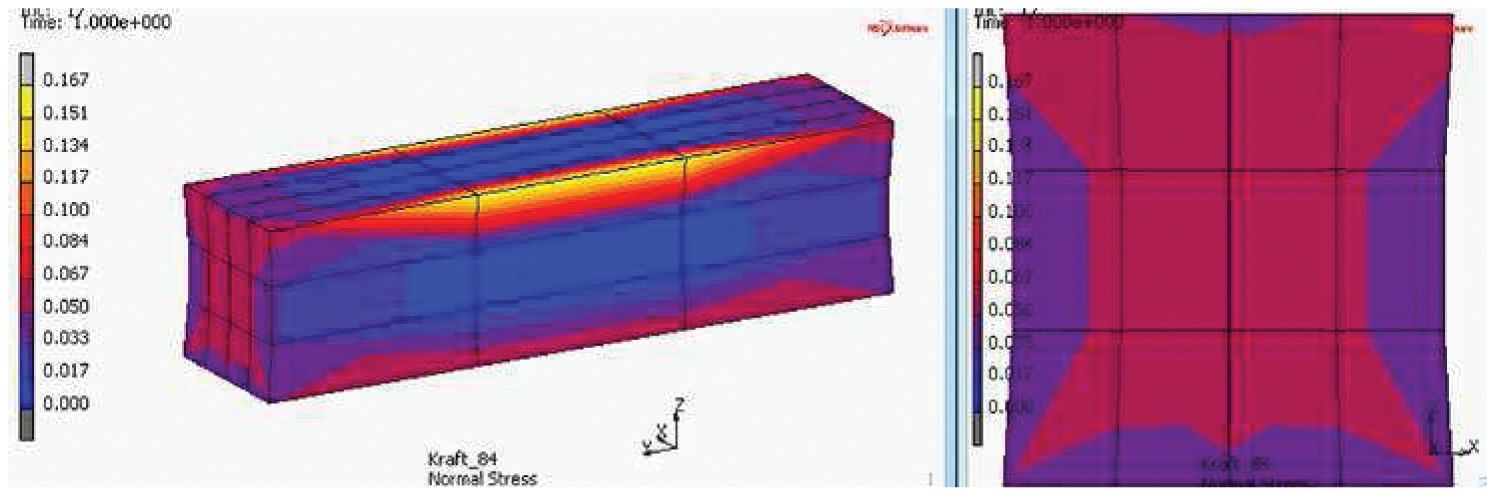

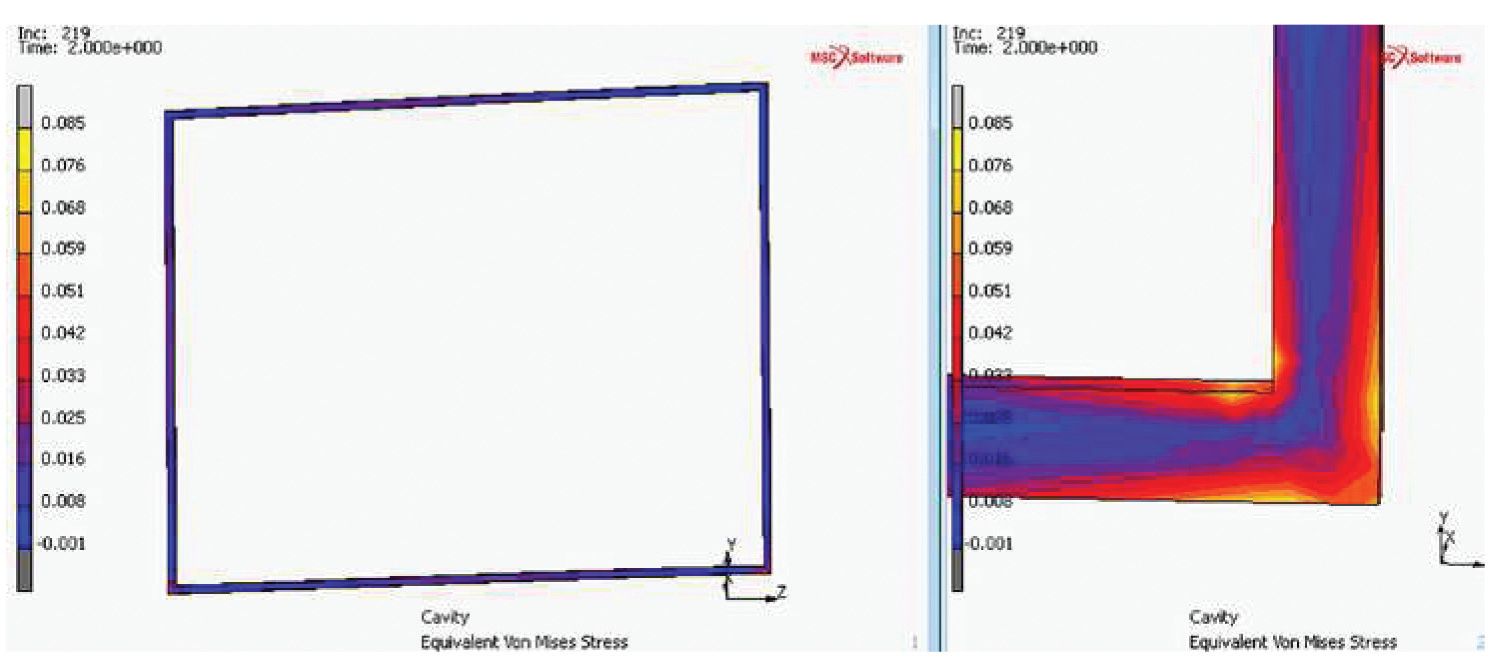

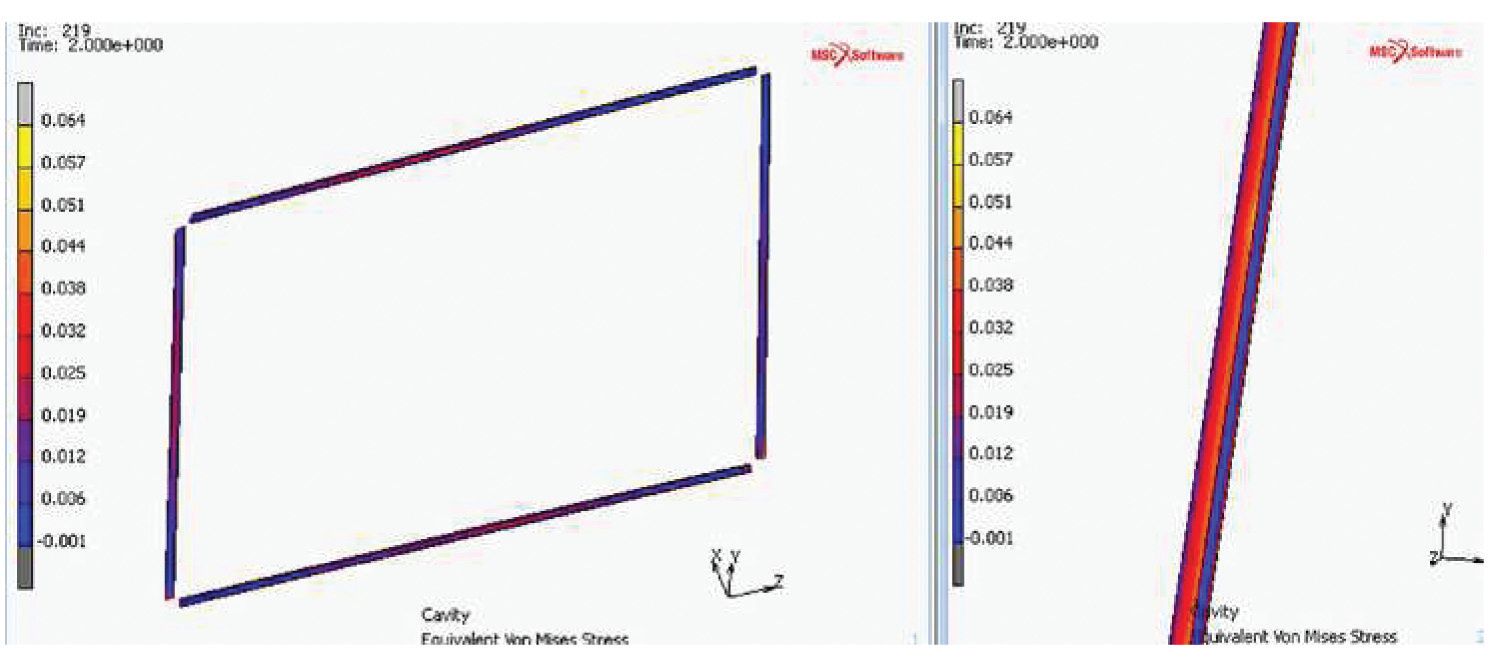

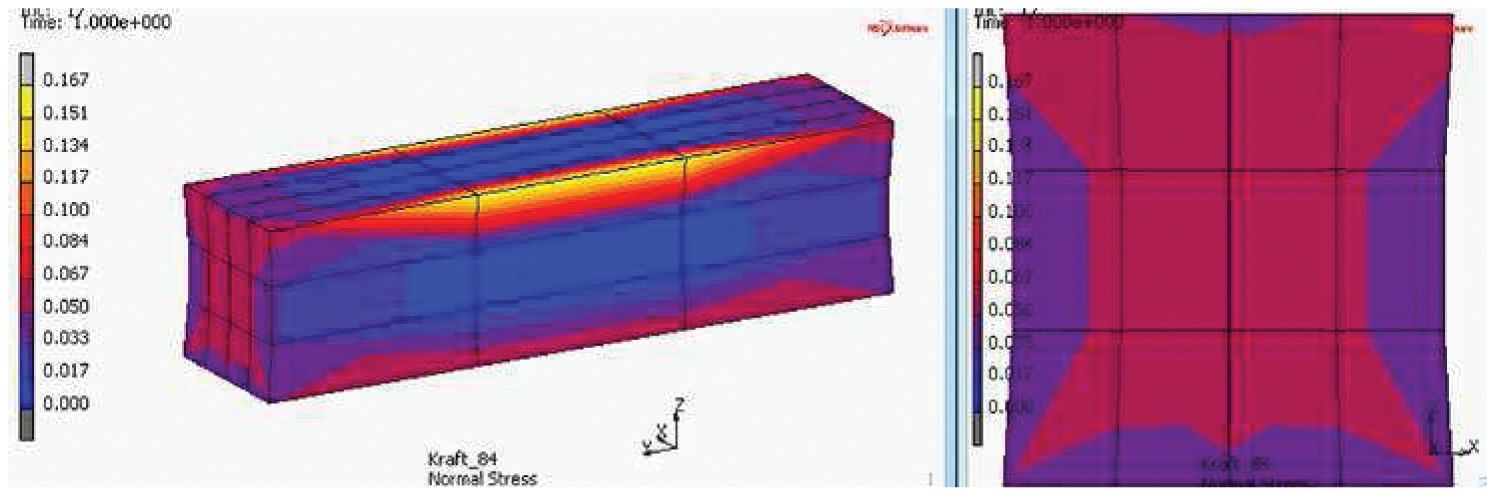

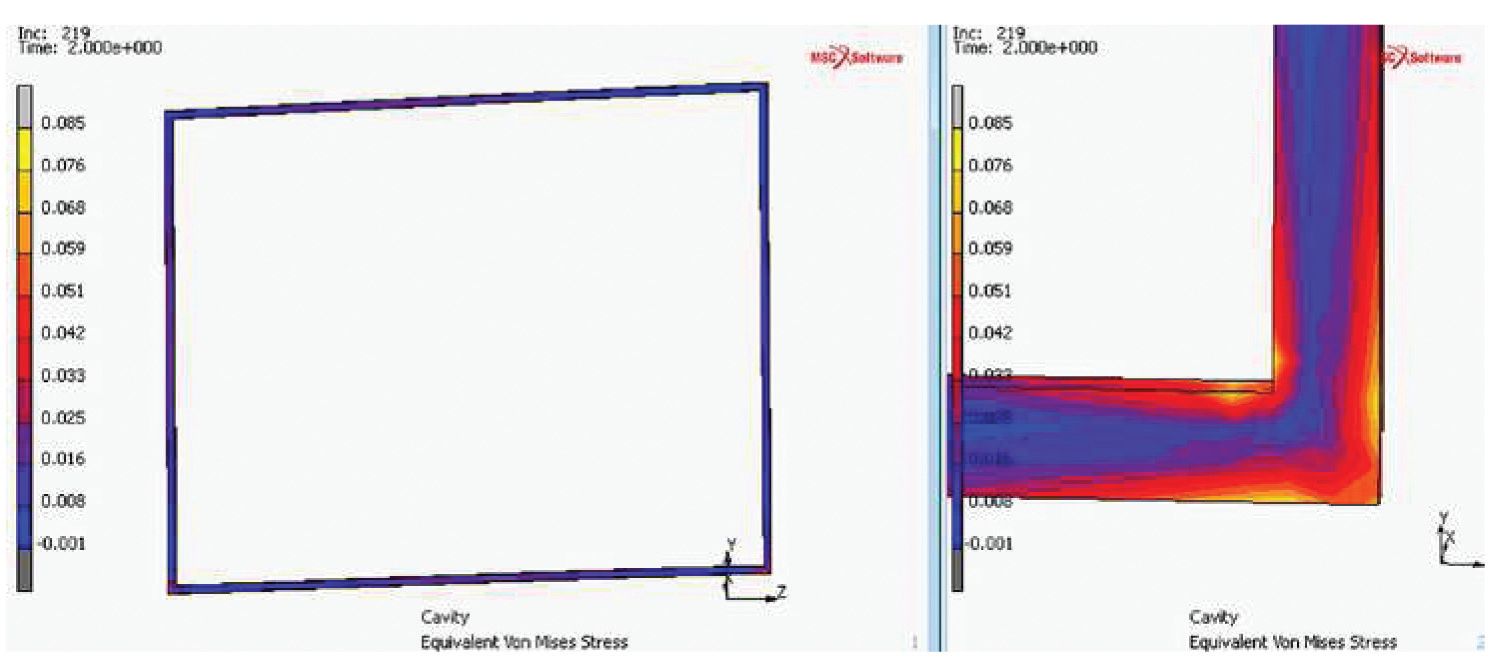

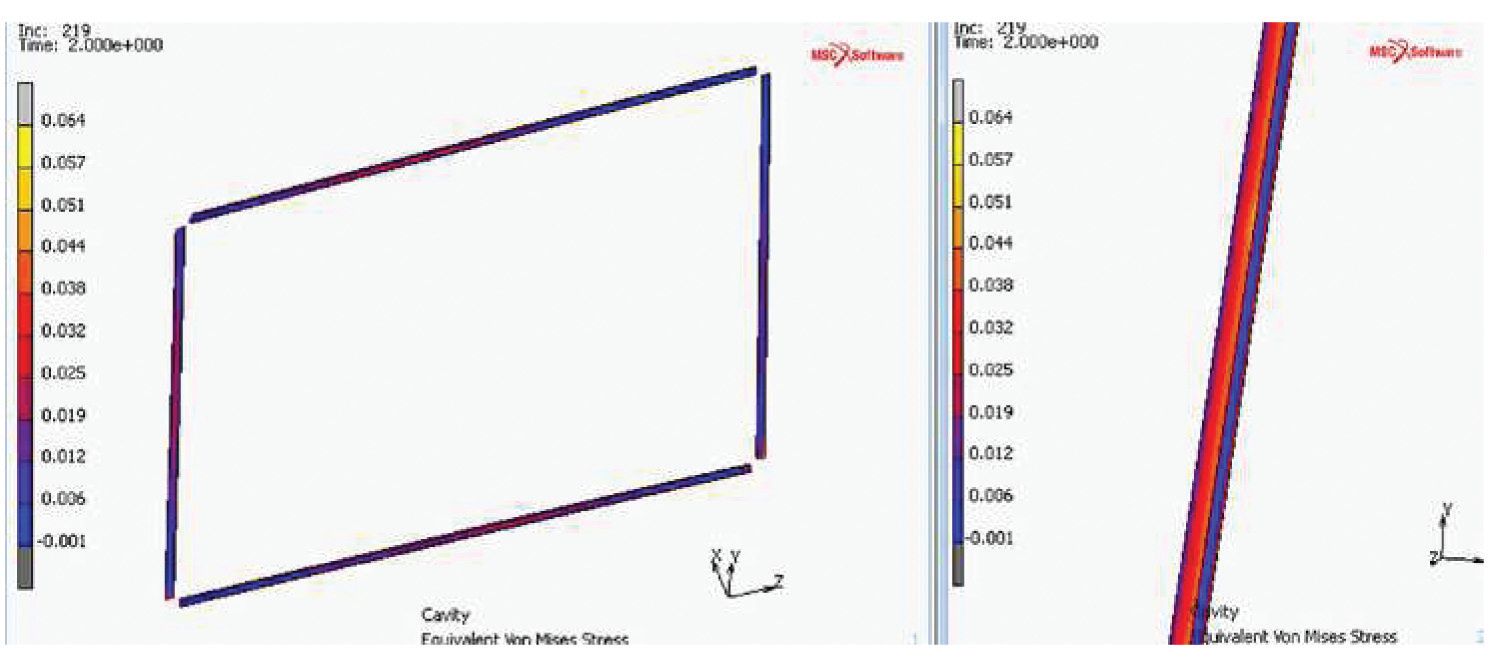

Rys. 13. Wynik badania naprężeń rozciągających (H-test) w analizie ES do określenia naprężeń rozciągających normalnych, przypadek obciążenia 84 N, gruba siatka

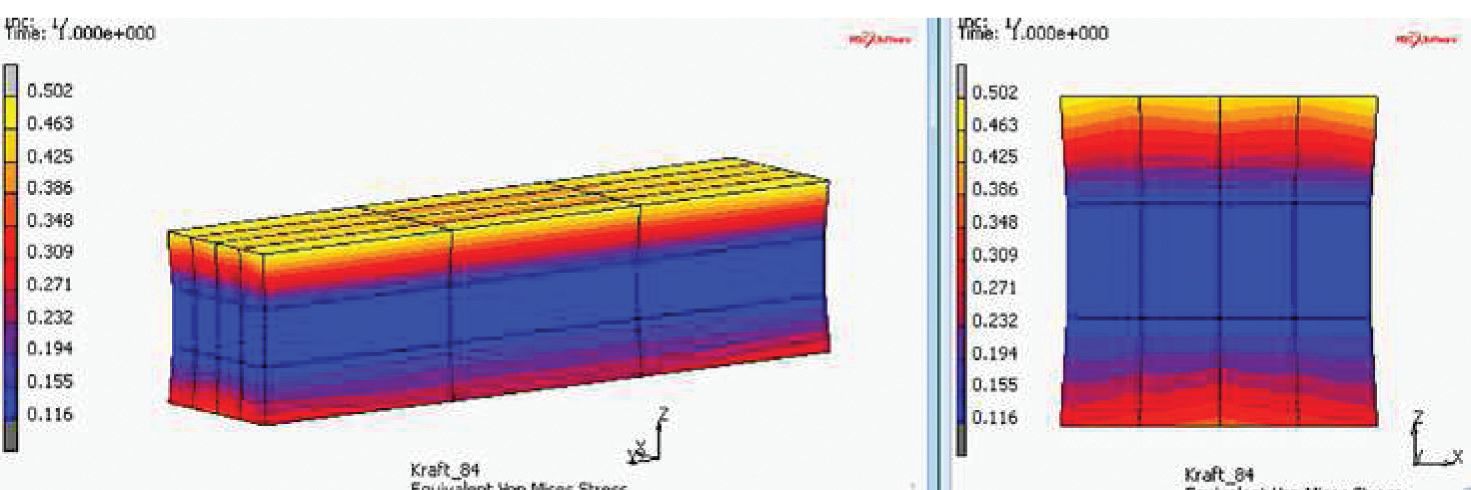

Rys. 14. Wynik badania naprężeń rozciągających (H-test) w analizie ES do określenia naprężeń zredukowanych wg Van Misesa, przypadek obciążenia 84 N, gruba siatka

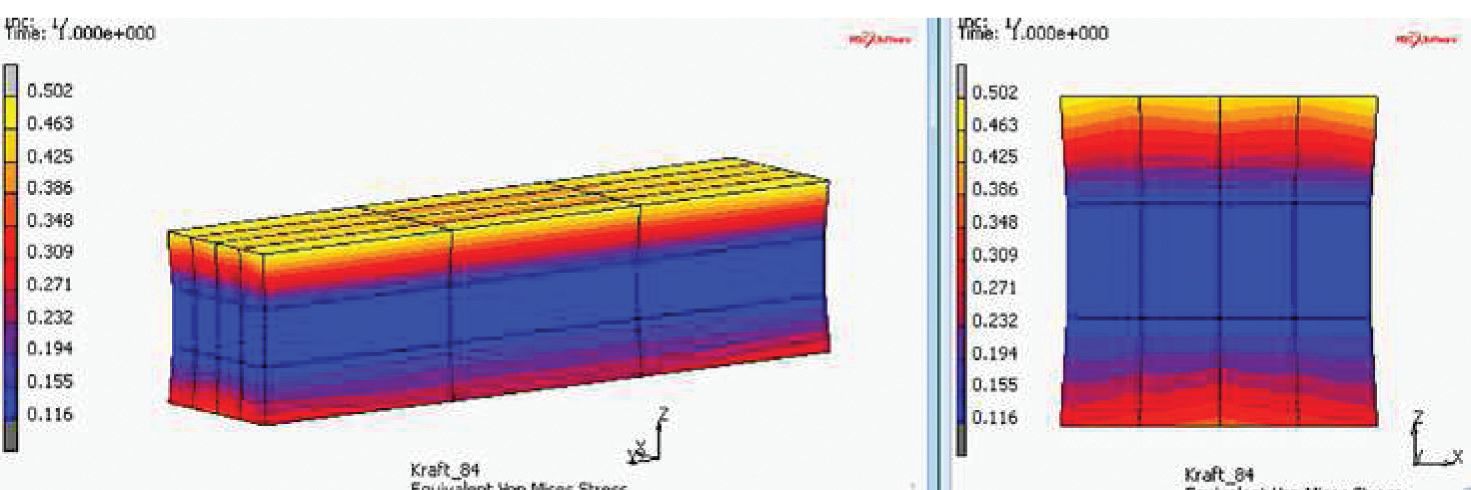

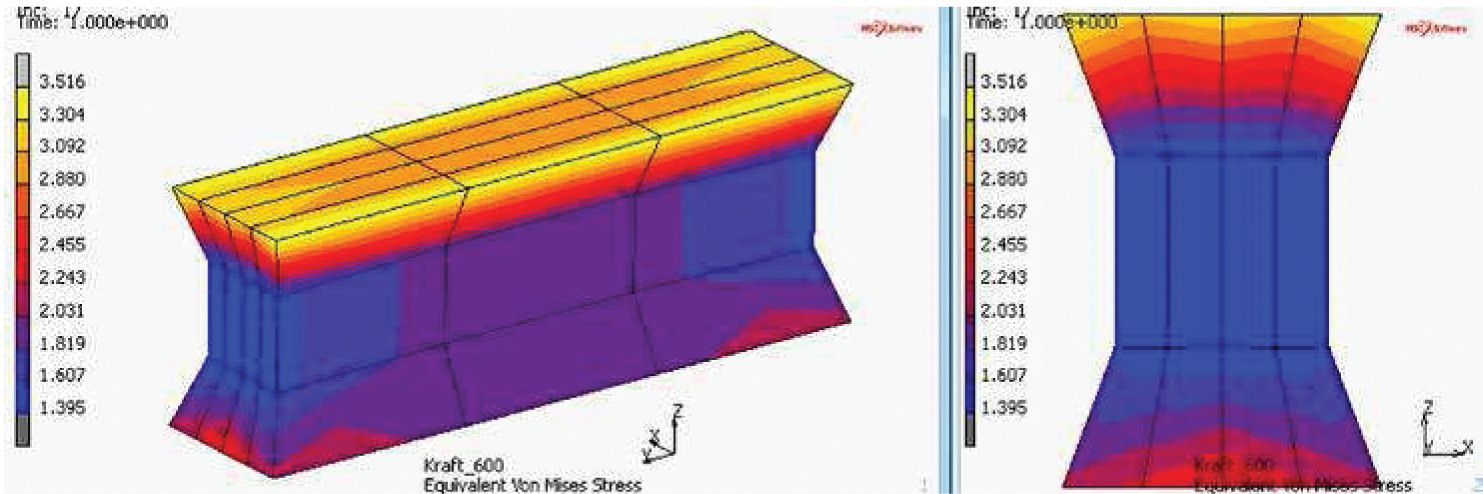

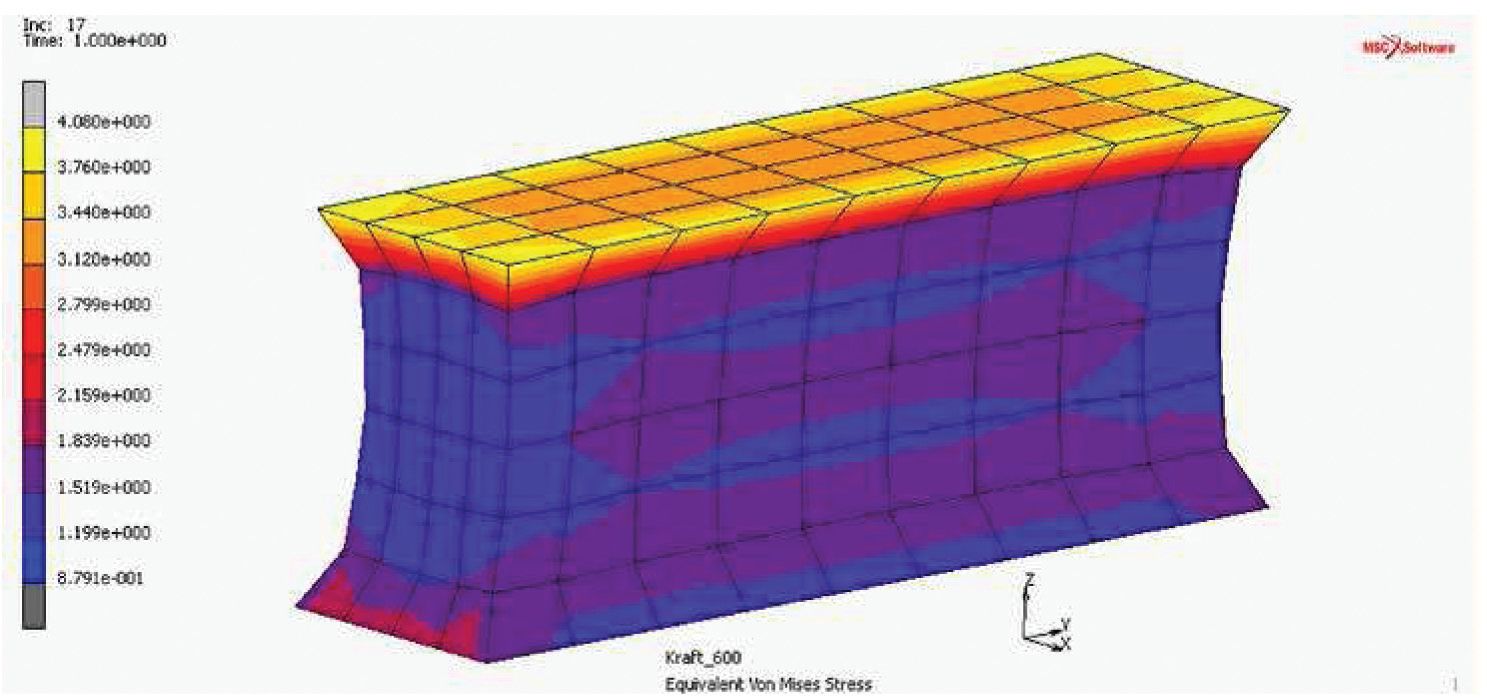

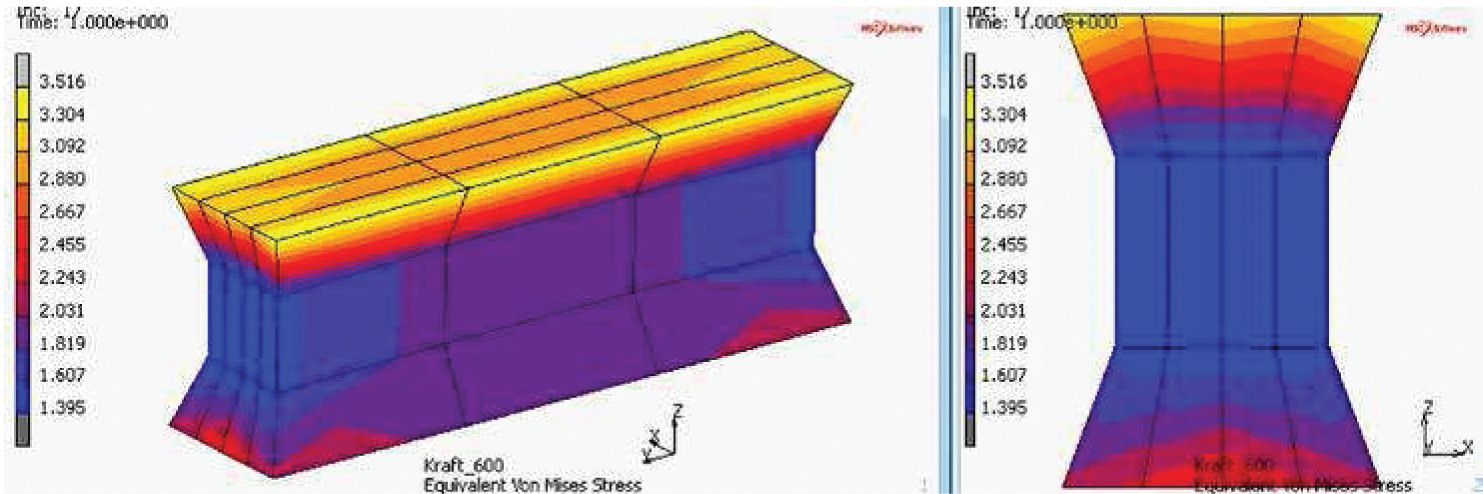

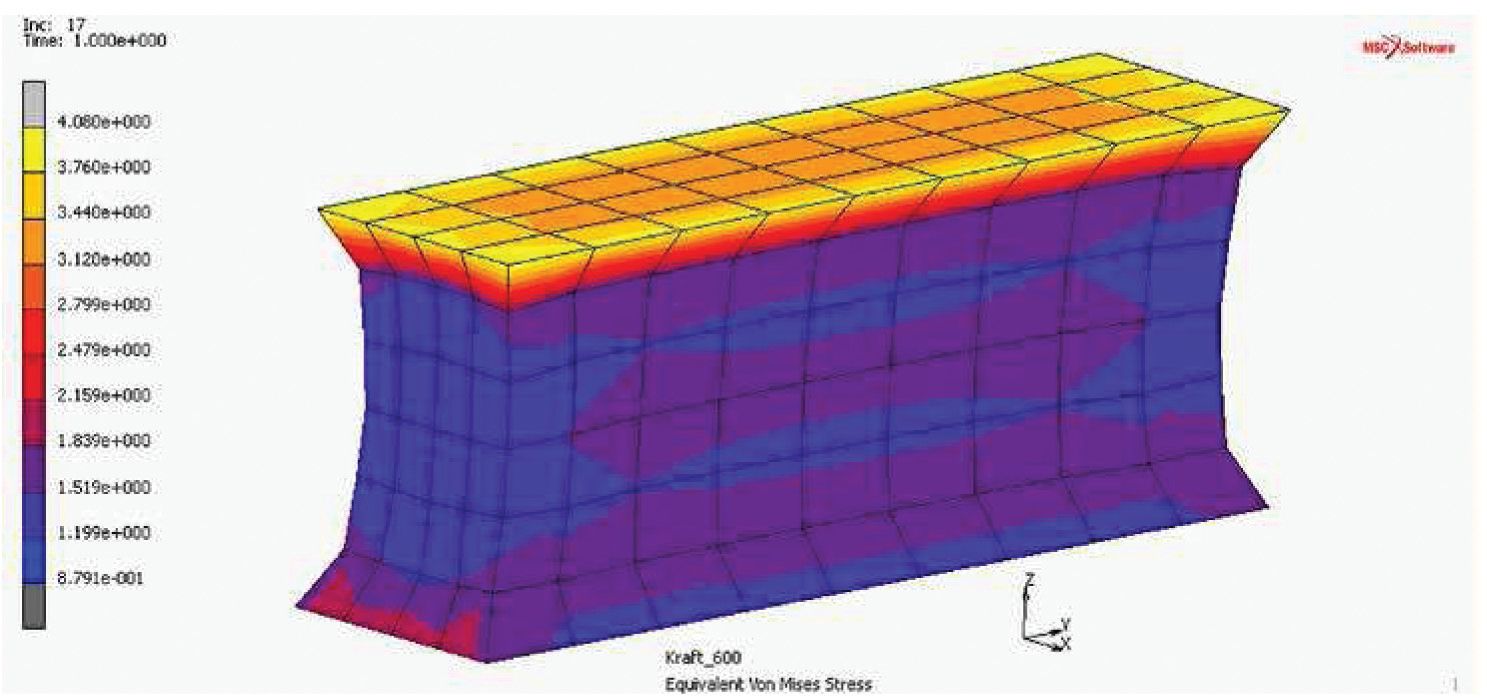

Rys. 15. Wynik badania naprężeń rozciągających (H-test) w analizie ES do określenia naprężeń zredukowanych wg Van Misesa, przypadek obciążenia 600 N, gruba siatka

Naprężenia i odkształcenia są wyprowadzane dla tego modelu i porównywane z rzeczywistymi wynikami badań. To badanie H-Test (rys. 12) powinno wykorzystywać te same ustawienia (oprogramowanie do analizy Marc Mentat 12, ustawienie, gęstość siatki ES itd.), co analizy kompletnych paneli szklanych giętych na zimno (rys. 20, 21).

Wszystkie analizy ES wykorzystują elementy powłokowe do tafli szkła, elementy objętościowe do uszczelnień z silikonu strukturalnego oraz model materiału hiperelastycznego (wg modelu Neo-Hook) do silikonów:

σ = G [ λ-1/λ2 ], G = 0,67MPa

Opracowano dwa przykłady obciążeń w celu obliczenia współczynników konwersji dla typowego poziomu naprężeń dopuszczalnych dla silikonu 0,14 N/mm2 (zgodnie z ETA dostawcy silikonu) oraz przekroczenie naprężeń dla silikonu na poziomie 1,0 N/mm2 (zgodnie z oceną inżyniera):

--- Przypadek obciążenia 84 N siłą rozciągającą do wyprowadzenia współczynnika konwersji dla naprężenia w silikonie 0,14 N/mm2:

Obciążenie powierzchni górnej płyty stalowej:84 N/(40 mm x 50 mm) = 0,042 N/mm2

Nominalne naprężenia rozciągające w silikonie: 84 N/(12 mm x 50 mm) = 0,140 N/mm2

--- Przypadek obciążenia 600 N siłą rozciągającą do wyprowadzenia współczynnika konwersji dla naprężenia w silikonie 1,0 N/mm2:

Obciążenie powierzchni płyty stalowej: 600 N/(40 mm x 50 mm) = 0,3 N/mm2

Nominalne naprężenia rozciągające w silikonie: 600 N/(12 mm x 50 mm) = 1.0 N/mm2

Wyniki analizy ES przedstawiono na rys. 13-15.

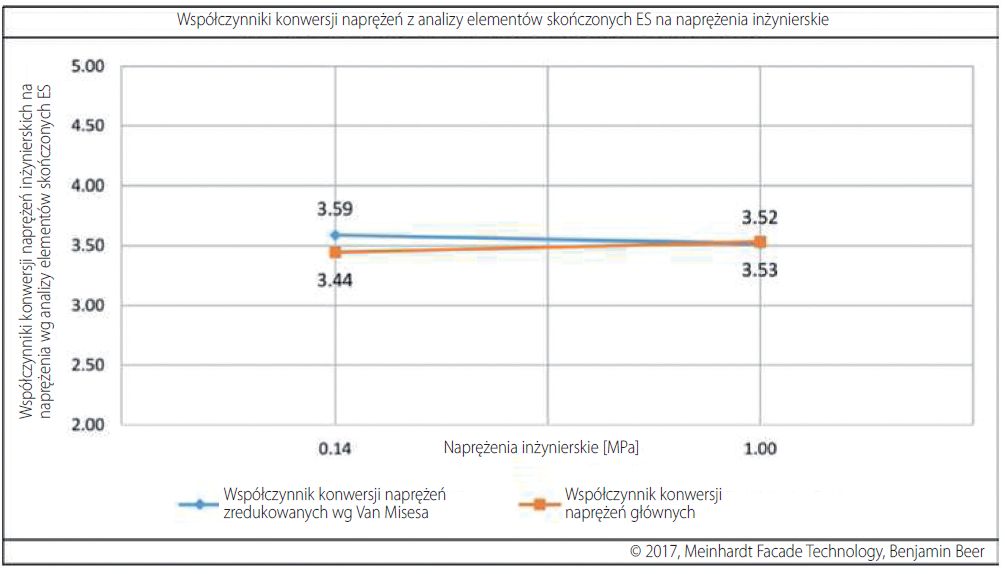

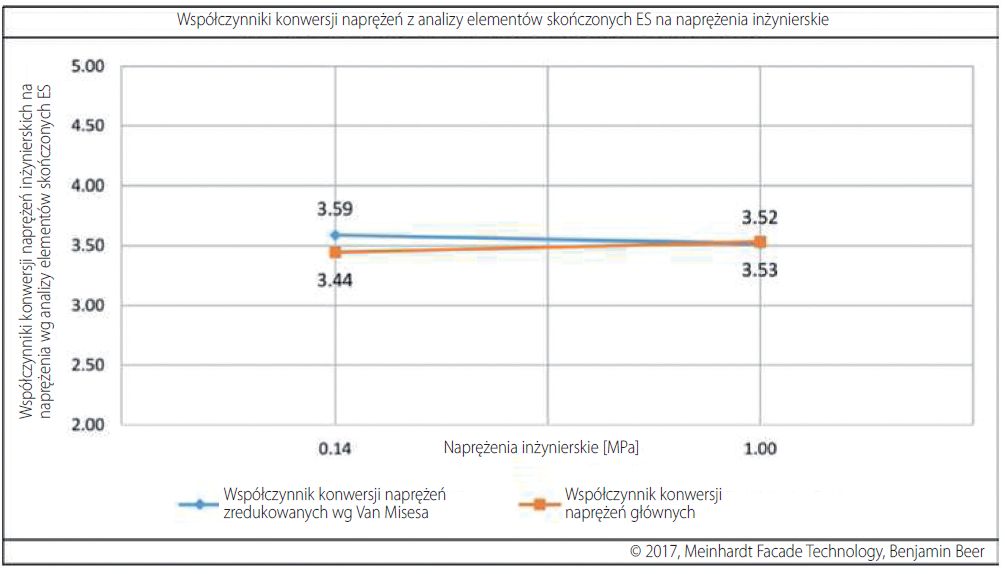

Przyjmując dane wyjściowe naprężeń zredukowanych wg Van Misesa dla przypadków obciążeń 84 N i 600 N, można wyprowadzić następujące współczynniki konwersji „naprężeń inżynierskich” na „naprężenia wg analizy elementów skończonych”:

--- Przypadek obciążenia 84 N (co odpowiada wartości 0,14 N/mm2 naprężeń inżynierskich):3,59

--- Przypadek obciążenia 600 N (co odpowiada wartości 1,0 N/mm2 naprężeń inżynierskich): 3,52

Powyższe współczynniki 3,52 i 3,59 zależą od zastosowanego oprogramowania ES, modelu obliczeniowego, gęstości siatki, rodzaju naprężeń i innych elementów.

Dlatego też powyższy współczynnik konwersji różni się od współczynnika przedstawionego w innych publikacjach [5]. Należy również zauważyć, że w publikacji Descampsa, Kimberlaina, Bautisty i Vandereeckena [5] zastosowano zasadę naprężeń głównych, podczas gdy w powyższych obliczeniach zastosowano naprężenia zredukowane wg Van Misesa.

Oba modele naprężeń mogą być stosowane, a różnica w współczynnikach konwersji jest prawie nieistotna (rys. 16).

Gęstość siatki w analizie elementów skończonych ES

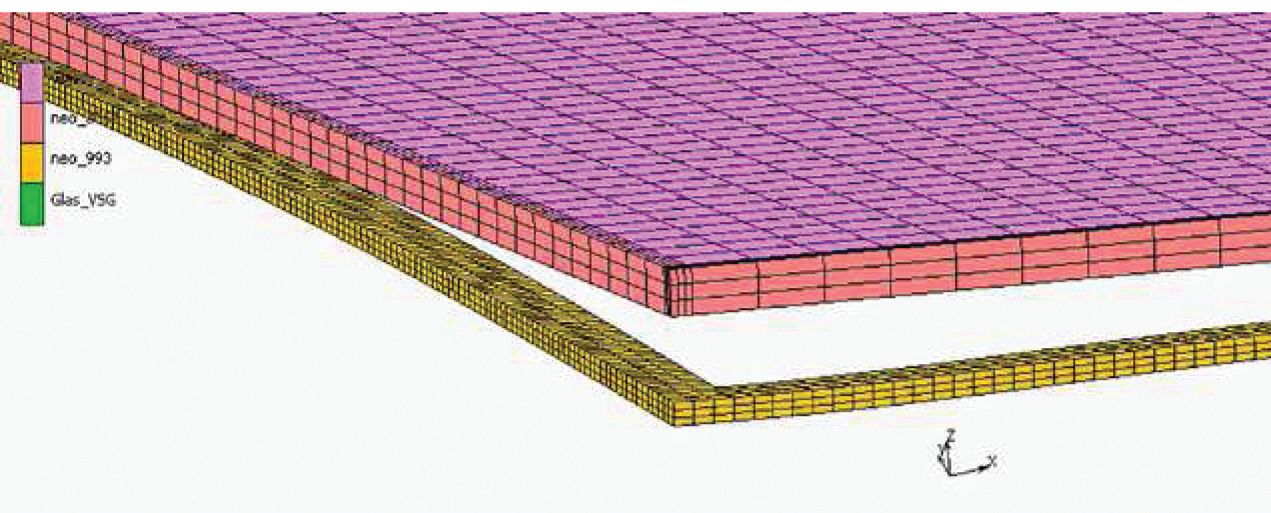

Powyższe badania (H-test) naprężeń rozciągających (rys. 13-15) wykorzystują identyczną gęstość oczek w analizie elementów skończonych ES jak rzeczywiste modele kompletnych paneli szklanych (rys. 21).

Jest to ważne, ponieważ do rzeczywistych obliczeń zostanie wykorzystany współczynnik konwersji naprężeń inżynierskich na naprężenia wg analizy ES z badań (H-test) naprężeń rozciągających.

Gęstość siatki w powyższych modelach badania naprężeń rozciągających może być postrzegana jako zbyt gruba i nie wystarczająco gęsta. Nie powinno to jednak mieć żadnego wpływu, ponieważ ta sama gęstość oczek jest wykorzystywana do rzeczywistych obliczeń kompletnych paneli szklanych (rys. 21), niemniej jednak przeprowadzono obliczenia porównawcze z większymi gęstościami siatki elementów skończonych ES.

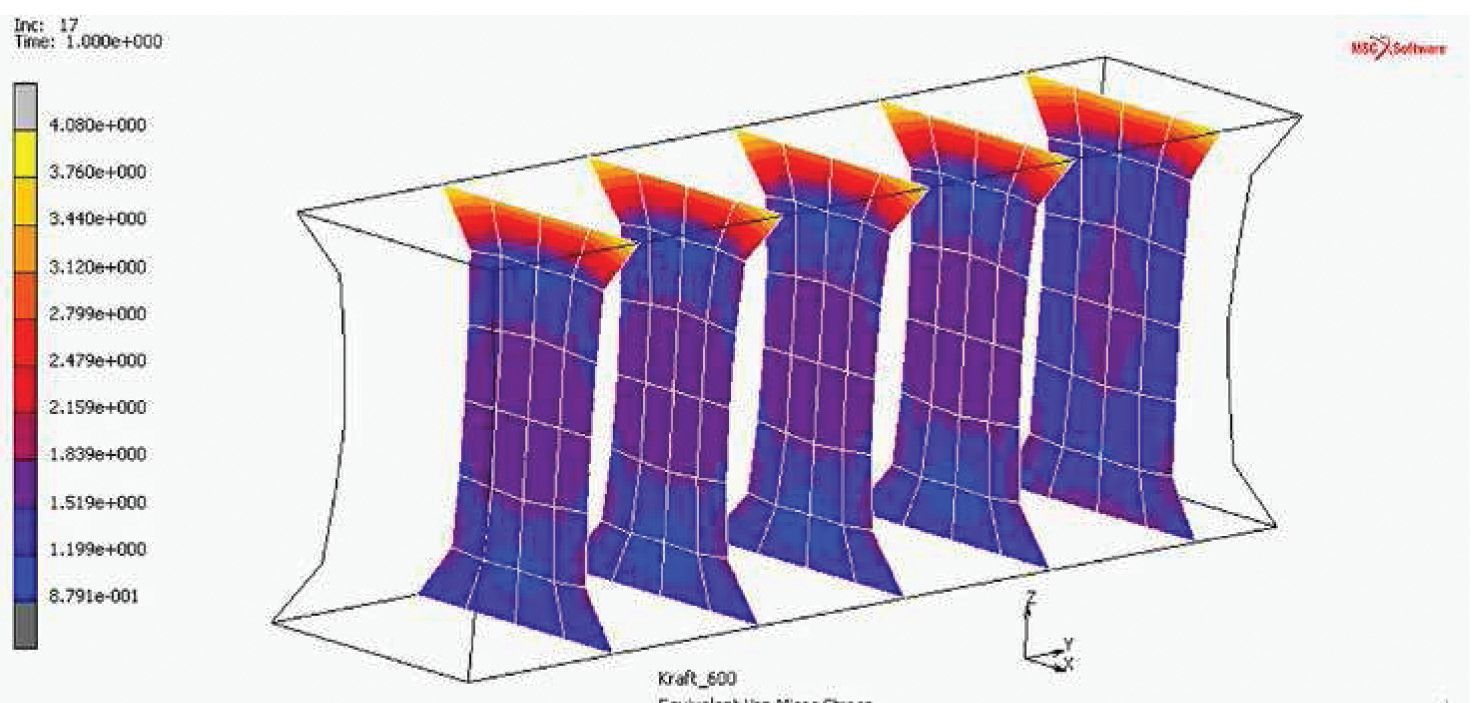

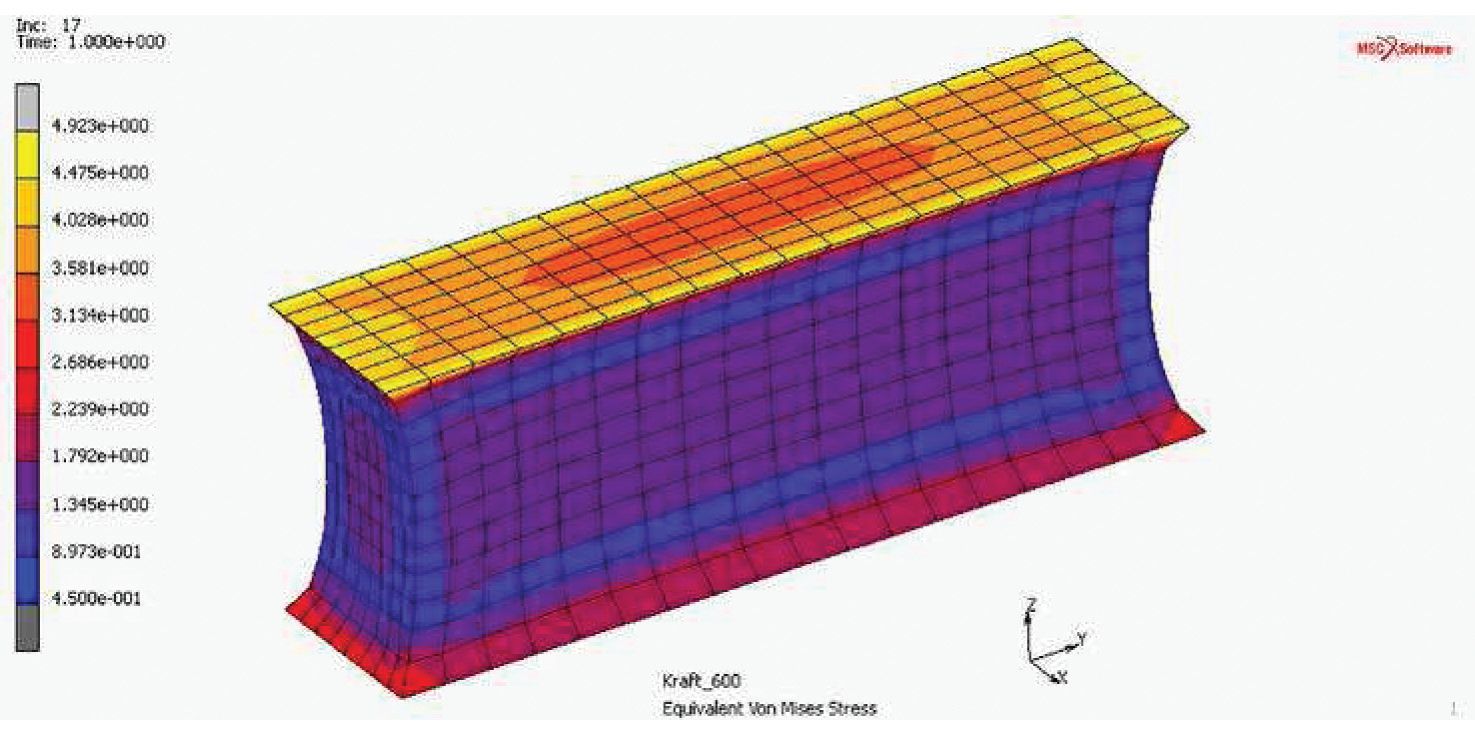

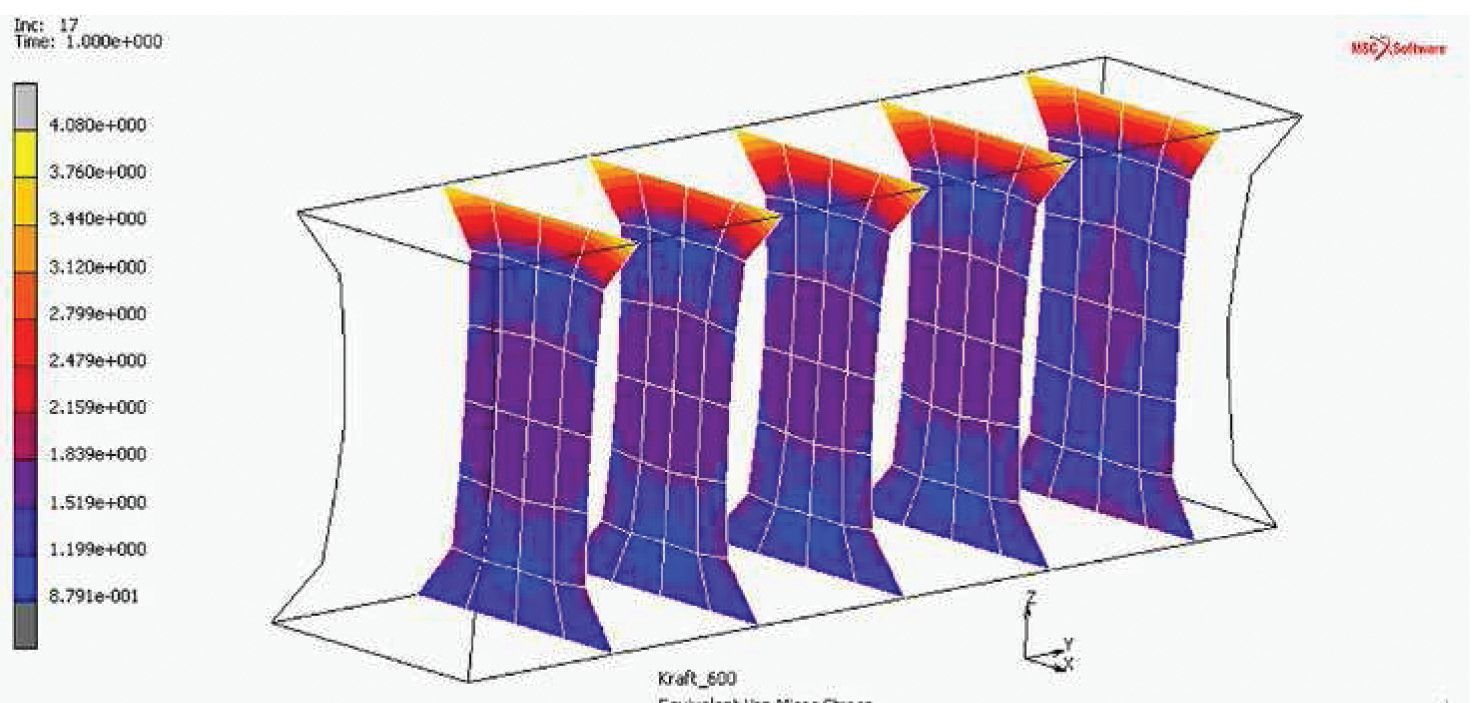

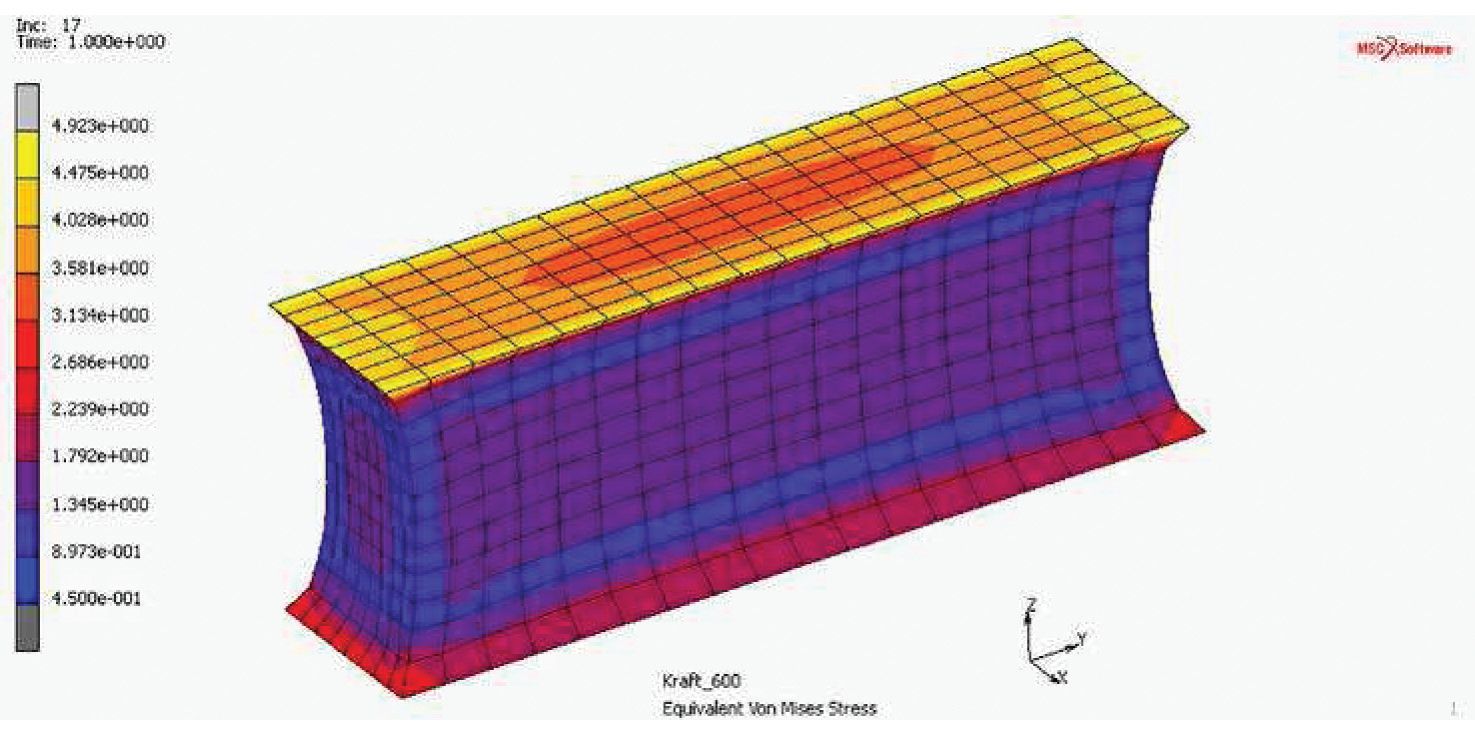

Porównując naprężenia zredukowane wg Van Misesa z badań naprężeń rozciągających (H-test) z grubą standardową siatką (rys. 13-15) oraz naprężenia Van Misesa w modelu naprężeń statycznych z siatką o drobnej i bardzo drobnej gęstości (rys. 17-19),różnica w maksymalnych naprężeniach zredukowanych wg Van Misesa przedstawia się następująco:

- standardowa gęstość siatki (duża): 3,53 N/mm2

- drobna gęstość siatki: 4,08 N/mm2

- bardzo drobna gęstość siatki: 4,92 N/mm2

Aby utrzymać czas obliczeń w rozsądnych granicach, rzeczywiste modele kompletnych paneli szklanych wykorzystują standardową gęstość siatki.

Ponieważ model z badań naprężeń rozciągających do obliczania współczynnika konwersji wykorzystuje tę samą gęstość siatki, więc ta standardowa siatka nie doprowadzi do znacznych różnic w wynikach naprężeń, a zatem jest akceptowalna.

Rys. 16: Współczynniki konwersji dla naprężeń zredukowanych wg Van-Misesa i naprężeń głównych przy wartościach 0,14 N/mm2 i 1,0 N/mm2 naprężeń inżynierskich

Rys. 17. Wynik badania naprężeń rozciągających (H-test) w analizie ES do określenia naprężeń zredukowanych wg Van Misesa, przypadek obciążenia 600 N, drobna siatka

Rys. 18. Wynik badania naprężeń rozciągających (H-test) w analizie ES do określenia naprężeń zredukowanych wg Van Misesa, przypadek obciążenia 600 N, drobna siatka (pięć przekrojów przez silikon)

Modele do analizy elementów skończonych ES w pełnej skali dla swobodnie giętego na zimno panelu szklanego z uszczelnieniem z silikonu strukturalnego

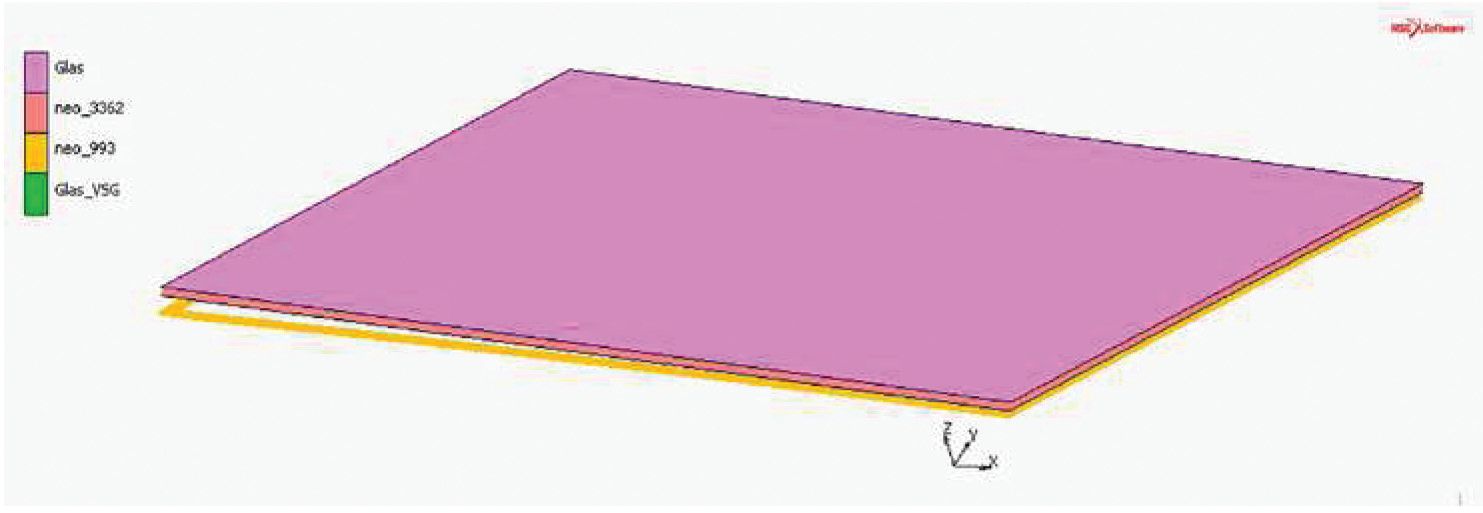

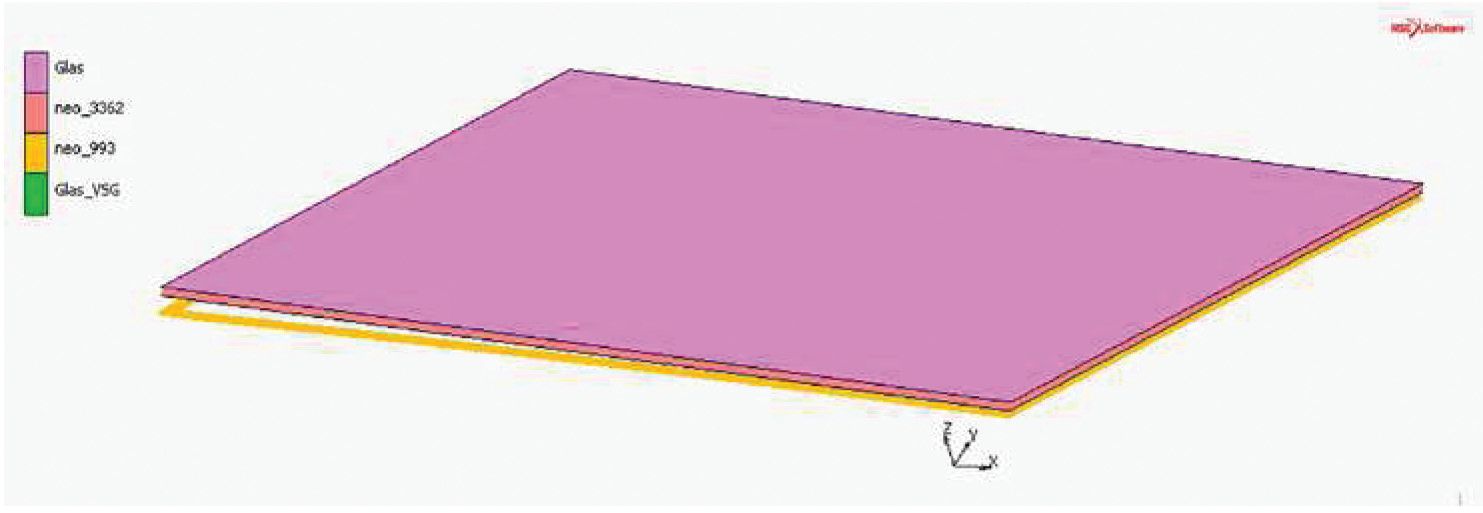

Modele do analizy elementów skończonych ES budowane są w dwóch etapach: najpierw uszczelnienie konstrukcyjne z idealnie sztywną, wygiętą ramą (zerowe ugięcia pod wszystkimi przypadkami obciążeń), a później płaska (równa) szyba zespolona.

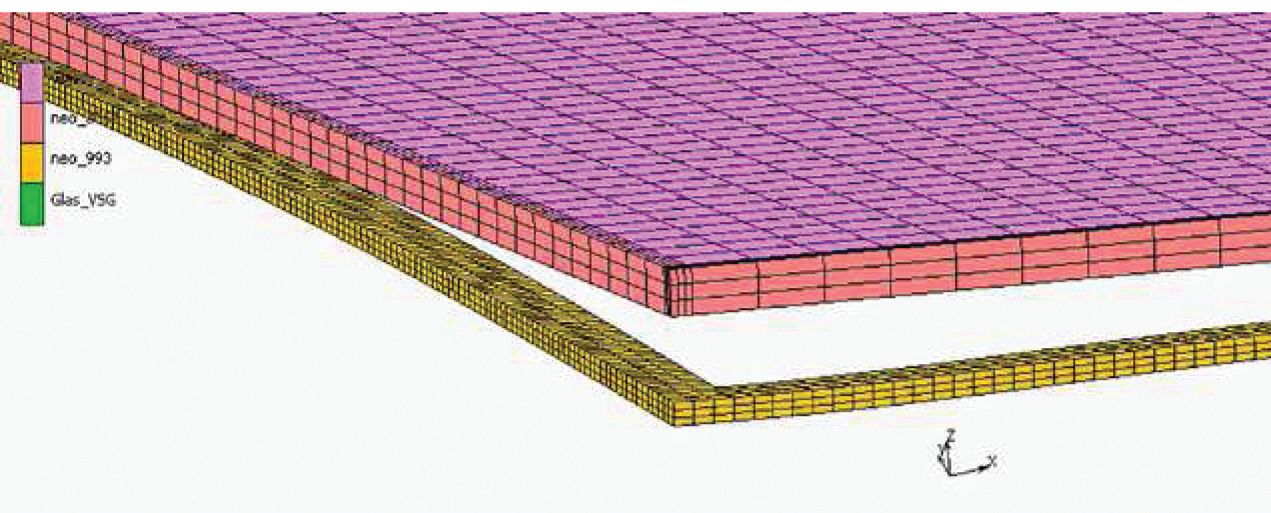

Elementy stykowe elementów skończonych ES umieszczone są pomiędzy szybą zespoloną i uszczelniaczem strukturalnym.

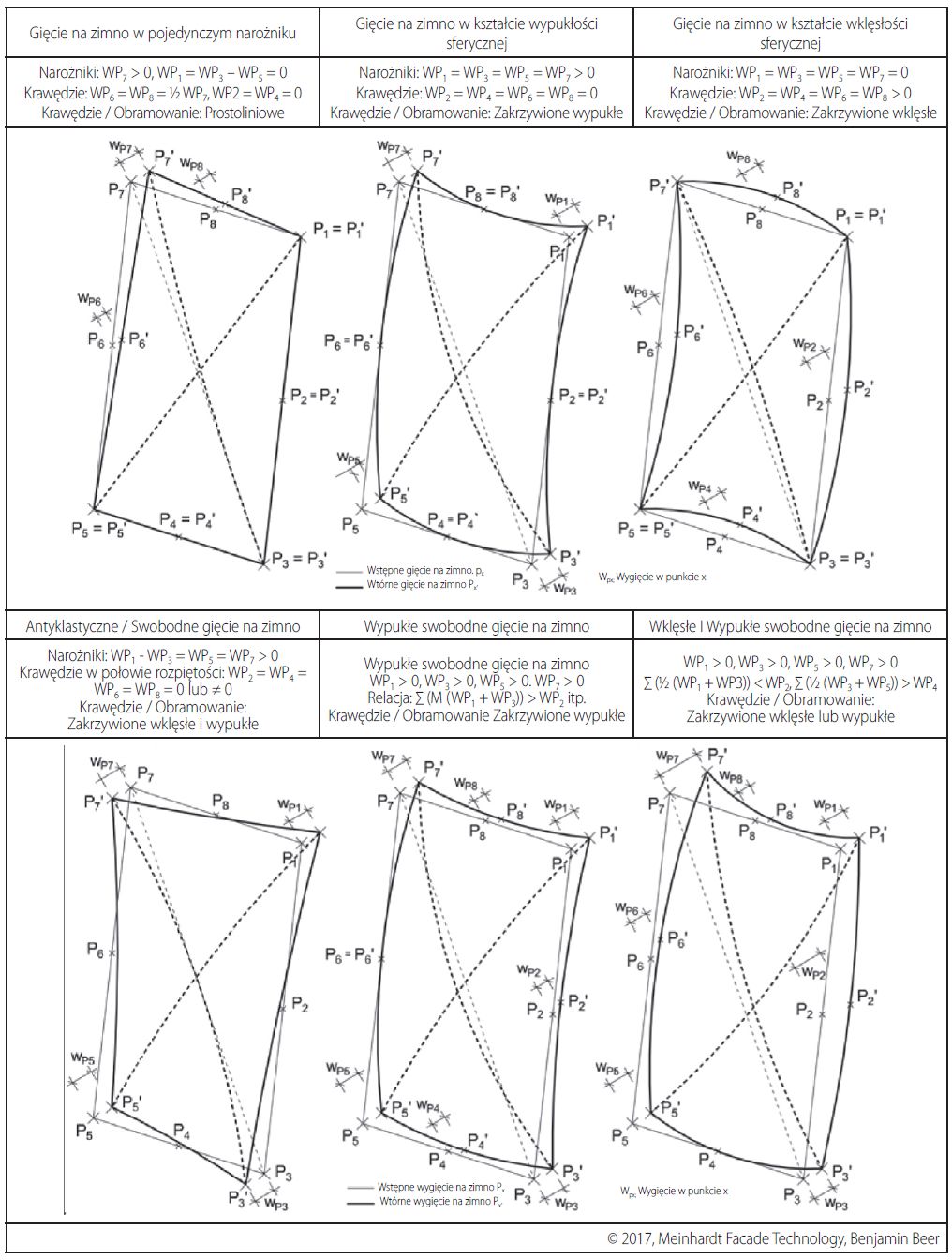

Proces modelowania i analizy obejmuje następujące etapy:

1. Założenie początkowego modelu do wstępnego gięcia na zimno z zakrzywioną ramą i płaskim szkłem (rys. 20). Wygenerowanie siatki elementów skończonych ES (rys. 21) z gęstością siatki zgodnie z modelem badań naprężeń rozciągających używanym do uzyskania współczynnika konwersji „naprężeń inżynierskich” na „naprężenie z analizy elementów skończonych”.

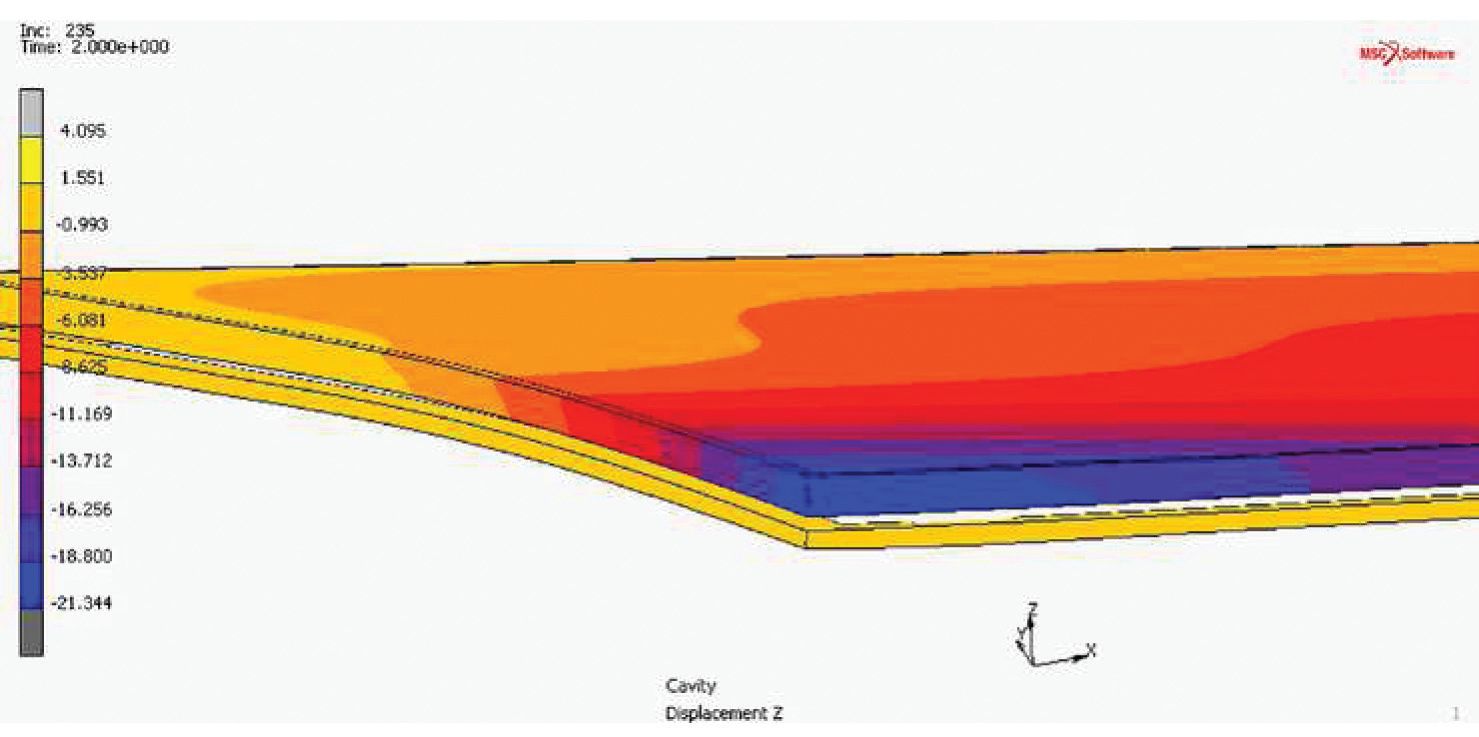

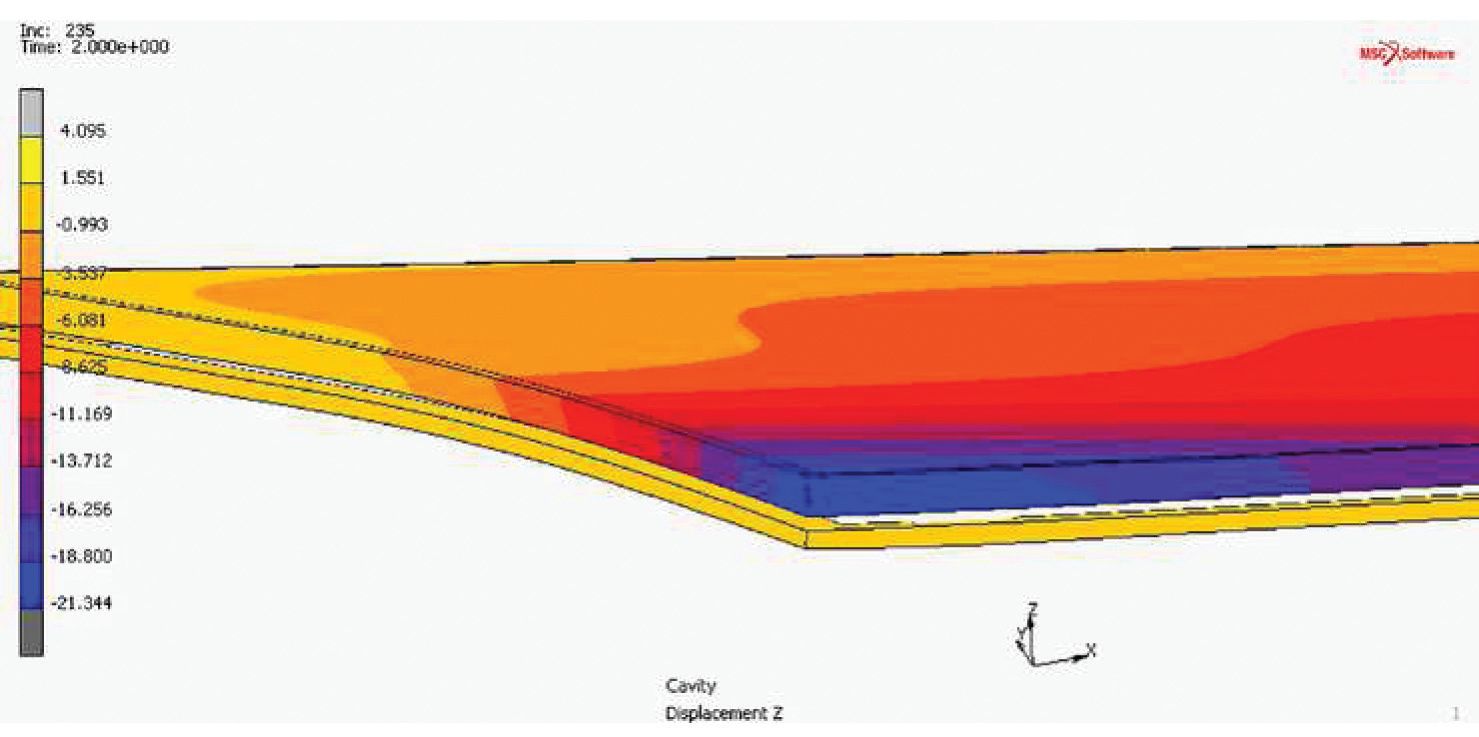

2. Początkowy model z płaskim panelem szklanym (szybą zespoloną) jest obciążany na krawędziach, a szkło jest odkształcane aż do momentu, gdy krawędzie zetkną się z powierzchnią konstrukcyjnego materiału uszczelniającego (silikon nałożony na wygiętą ramę, rys. 22).

3. Obciążenia krawędzi wymagane do uzyskania kontaktu silikonu z zakrzywioną ramą są usuwane. Wszystkie obciążenia wynikające z elastycznego gięcia na zimno szkła są teraz przenoszone przez silikon strukturalny, co zapobiega cofnięciu się (odgięciu) szkła do jego pierwotnej płaskiej geometrii.

4. Wprowadzenie do modelu obciążeń klimatycznych – zmiany izochroniczne ciśnienia w komorze międzyszybowej w wyniku zmiany ciśnienia powietrza (hPa), zmiany temperatury w komorze powietrznej (°C) i różnicy wysokości (m) pomiędzy miejscem produkcji szkła a miejscem montażu.

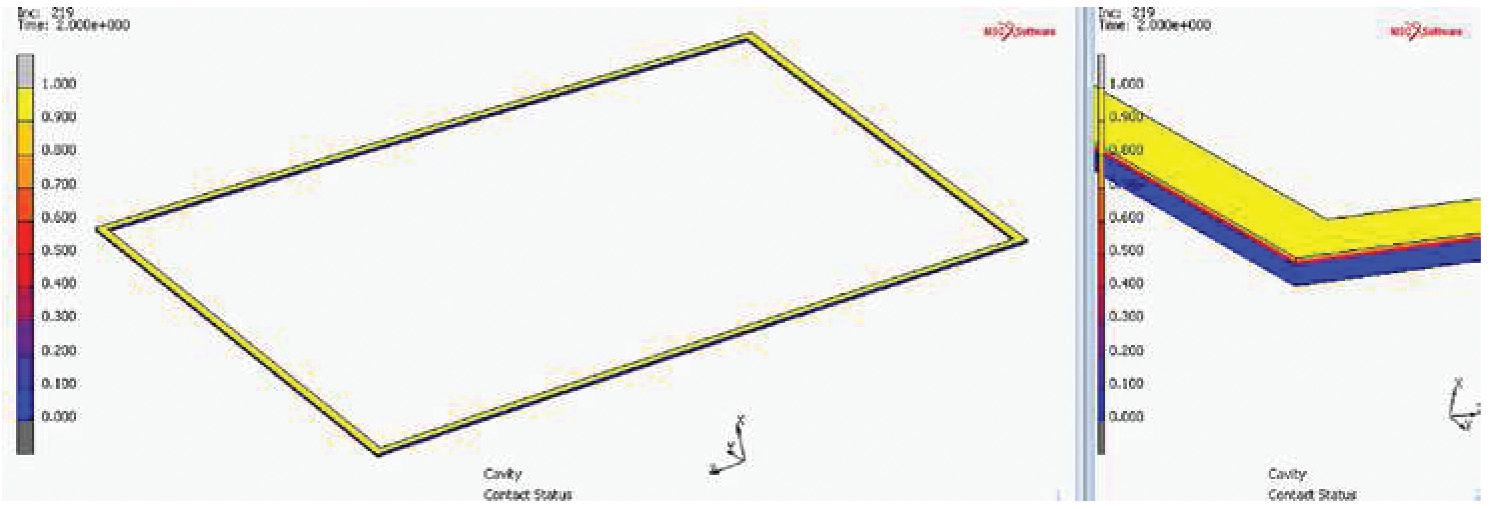

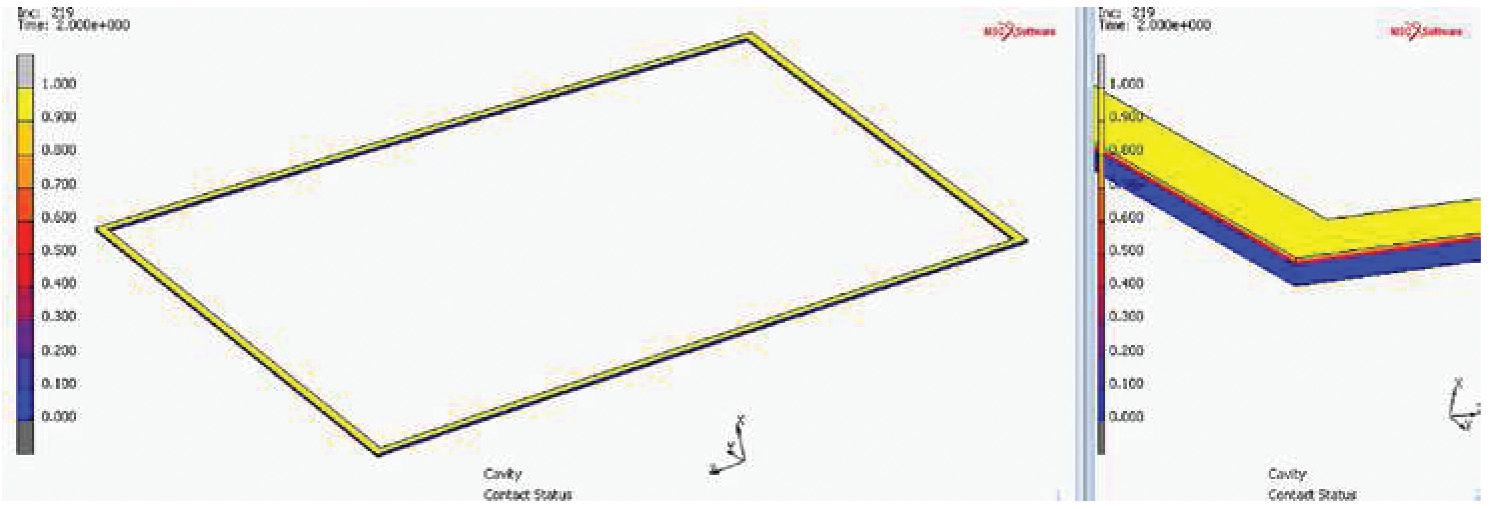

5. Dodanie obciążenia wiatrem.

Proces przykładania obciążenia na krawędziach w etapie 1 jest iteracyjny. Wielkość obciążenia i rozstaw punktów obciążanych musi być zmieniany aż do osiągnięcia stanu ciągłego kontaktu między silikonem i ramą we wszystkich miejscach. Niektóre programy do analizy elementów skończonych ES umożliwiają tworzenie kolorowych wykresów wyjściowych do kontroli ciągłego kontaktu we wszystkich miejscach styków (rys. 23).

Rys. 19. Wynik badania naprężeń rozciągających (H-test) w analizie ES do określenia naprężeń zredukowanych wg Van Misesa, przypadek obciążenia 600 N, bardzo drobna siatka

Rys. 20. Przykład modelu do analizy elementów skończonych ES w pełnej skali na etapie wstępnego gięcia na zimno, widok ogólny

Rys. 21. Model do analizy elementów skończonych ES w pełnej skali na etapie wstępnego gięcia na zimno, widok szczegółowy

Rys. 22. Model do analizy elementów skończonych ES w pełnej skali na etapie wstępnego gięcia na zimno, widok szczegółowy z wykresem ugięcia

Ocena wyników analizy rozkładu naprężeń metodą elementów skończonych ES

Należy sprawdzić wyniki rozkładu naprężeń pochodzące z analizy ES dla następujących przypadków obciążeń (poz. 1-4) i kombinacji tych obciążeń (poz. 5) w celu oceny zgodności z dopuszczalnymi granicznymi wartościami naprężeń:

1. Obciążenia stałe (ciężar własny) – obciążenia długotrwałe.

2. Obciążenia wynikające z gięcia na zimno (siły powstające w wyniku „uwolnienia” (zdjęcia ze stelaża mocującego panel szklany gięty na zimno) – obciążenia długotrwałe.

3. Obciążenia klimatyczne (zmiany izochroniczne ciśnienia w komorze międzyszybowej szczelinie, w wyniku zmian temperatury, np. latem lub zimą) – obciążenia długotrwałe.

4. Obciążenie wiatrem (parcie lub ssanie) – obciążenie krótkotrwałe.

5. Kombinacje powyższych przypadków obciążeń, w tym przypadek obciążenia wiatrem – kombinacja obciążeń długo- i krótkotrwałych.

Pozycja 5 odnosi się do kombinacji obciążeń, w tym obciążeń krótko- i długotrwałych. W tym przypadku ocenę wyników dodatkowo komplikują różne dopuszczalne wartości naprężeń dla obciążeń długotrwałych i obciążeń krótkotrwałych, gdzie dopuszczalne wartości naprężeń dla obciążeń długotrwałych wynoszą zazwyczaj 1/10 wartości dopuszczalnej dla obciążeń krótkotrwałych.

Ze względu na charakter procesu zginania na zimno, odzwierciedlony w etapach analizy ES, przypadek obciążenia krótkotrwałego 4 (obciążenie wiatrem) może być uruchamiany tylko w połączeniu z przypadkiem obciążenia długotrwałego 2 (siły powstające w wyniku „uwolnienia” - zdjęcia ze stelaża mocującego panel szklany gięty na zimno: „wtórne odgięcie” panelu giętego na zimno).

Dla tej kombinacji obciążeń oprogramowanie do analizy elementów skończonych ES zapewnia tylko jeden wykres naprężeń „łączący” wyniki naprężeń dla przypadków obciążeń długo- i krótkotrwałych.

Można „ręcznie” wprowadzać dane o naprężeniach dla obciążeń krótko- i długotrwałych dla każdego punktu węzłowego siatki w analizie elementów skończonych ES, jednak ta złożona i czasochłonna metoda może nie być preferowana. Konieczne będą dalsze badania w celu znalezienia najlepszego sposobu, w jaki można łatwo ocenić te kombinacje obciążeń.

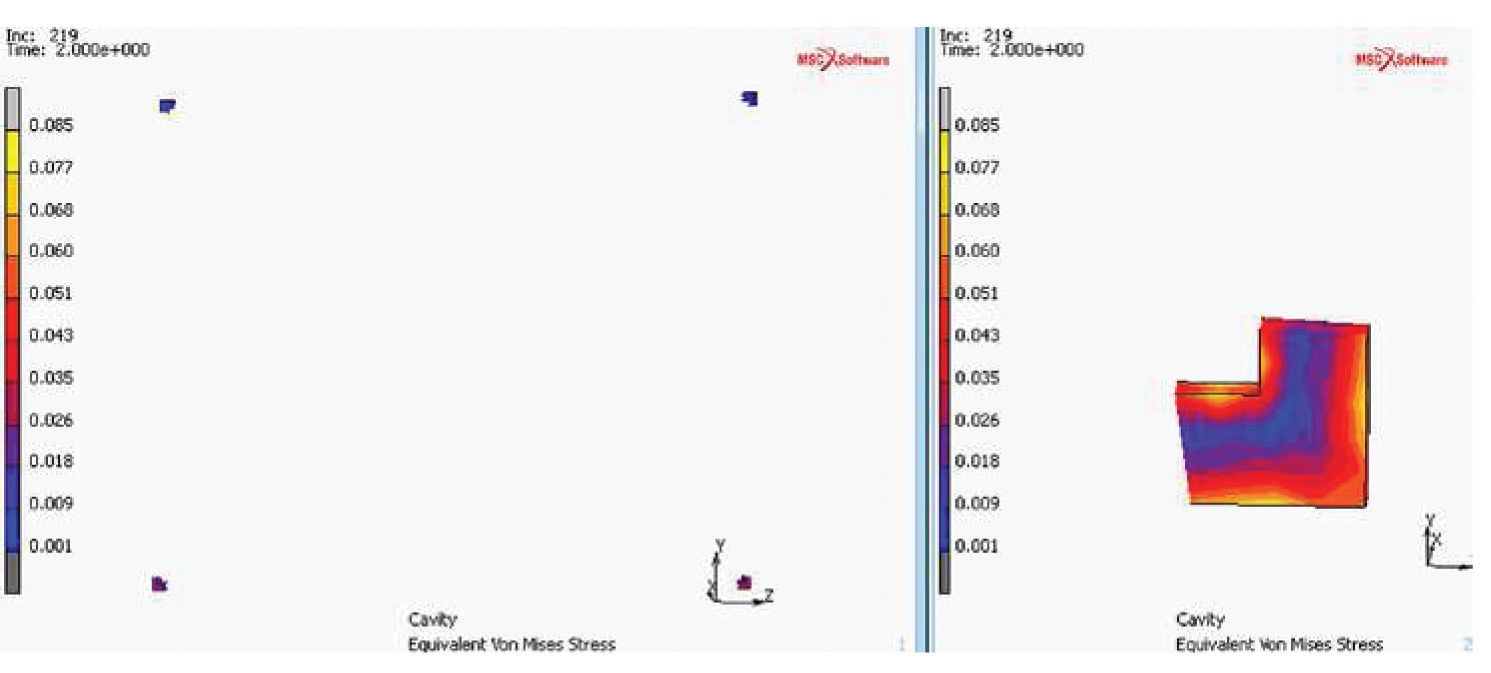

Patrząc na ogólny wykres naprężeń dla jednego panelu szklanego, ocena wyników analizy elementów skończonych ES może umożliwić rozróżnienie obszarów „Całkowitych”, „Szczytowych” i „Pozaszczytowych”.

W przypadku obszarów szczytowych można zastosować koncepcję wycinania wartości szczytowych naprężeń (rys. 8), aby uniknąć nadmiernie ostrożnego projektowania.

Zdefiniowanie zakresu wycięcia wartości szczytowych naprężeń w narożach wymaga oceny i doświadczenia inżynierskiego, ponieważ dopuszcza się miejscowe przeciążenie silikonu. W przypadku uszczelnienia wtórnego (drugi poziom uszczelnienia), pełniącego funkcję uszczelnienia krawędzi szyby zespolonej, zbyt duże miejscowe przeciążenie może prowadzić do miejscowego zmniejszenia szczelności uszczelnienia krawędzi szyby.

Rys. 23. Model do analizy elementów skończonych ES w pełnej skali na etapie wstępnego gięcia na zimno, kontrola styków uszczelnienia pierwotnego ze strukturalnego silikonu do ramy (żółty: 1 - pełny kontakt, niebieski: 0-brak kontaktu)

Rys. 24. Wykres naprężeń z analizy elementów skończonych ES uszczelnienia pierwotnego (naprężenia zredukowane wg Van Misesa) dla przypadku obciążenia 1, przedstawiający miejscowe (lokalne) wartości szczytowe naprężeń

Rys. 25. Wykres naprężeń z analizy elementów skończonych ES uszczelnienia pierwotnego (naprężenia zredukowane wg Van Misesa) dla przypadku obciążenia 1, z wyłączeniem obszarów z wyciętymi miejscowymi wartościami szczytowymi naprężeń w narożach

Rys. 26. Wykres naprężeń z analizy elementów skończonych ES uszczelnienia pierwotnego (naprężenia zredukowane wg Van Misesa) dla przypadku obciążenia 1, obszary z wyciętymi miejscowymi wartościami szczytowymi naprężeń w narożach

Typowy obszar narożnikowy z wartościami szczytowymi naprężeń przedstawiono na rys. 24. W tym przypadku koncepcja wycięcia wartości szczytowych naprężeń w narożu, jak pokazano na rys. 25 (wykres pozaszczytowy) oraz na rys. 26, prowadzi do redukcji naprężeń o ok. 25%.

Dalsze informacje na temat długotrwałego działania szyb zespolonych giętych na zimno można znaleźć w publikacji Besseruda, Bergersa i in. [7], choć nie podano szczegółowych informacji na temat dopuszczalnych wartości naprężeń.

Podsumowanie

Aby uzyskać gładką i pozbawioną nierówności zewnętrzną powierzchnię szklanej fasady, w wielu złożonych projektach elewacji z oszkleniem giętym na zimno zastosowano systemy szklenia strukturalnego –z zakrzywionymi panelami szklanymi mocowanymi na miejscu za pomocą silikonu strukturalnego

.

Chociaż jest to rozwiązanie wskazane i preferowane pod względem architektonicznym, montażysta elementów elewacji oraz projektant konstrukcji stają przed problemem wpływu długotrwałych sił (obciążeń) rozciągających i ścinających działających na strukturalny silikon, spowodowanych przez tendencję szkła do odwrócenia procesu gięcia na zimno, jakiemu było poddane i próby powrotu do początkowej, płaskiej pozycji.

Efekt ten występuje tylko w przypadku fasad z oszkleniem giętym na zimno i nie istnieje w przypadku fasad z oszkleniem giętym na gorąco, gdzie proces gięcia szkła zapewnia trwałą (nieelastyczną) krzywiznę szkła.

Oprócz prezentacji różnych wykresów najczęściej występujących geometrii gięcia na zimno oraz zaleceń dotyczących gięcia na zimno w warsztacie i doginania na miejscu montażu w celu zmniejszenia naprężeń ścinających w pierwotnym uszczelnieniu z silikonu strukturalnego, w artykule przedstawiono nową koncepcję projektowania silikonu strukturalnego dla przypadku swobodnego gięcia na zimno paneli szklanych uszczelnianych za pomocą silikonu strukturalnego.

W celu dostosowania tej nowej koncepcji projektowej do uzgodnionych standardów wśród specjalistów od elewacji z oszkleniem giętym na zimno i dostawców silikonów, autor z zadowoleniem przyjmie uwagi, opinie i komentarze techniczne.

(...)

Rys. 10. Swobodnie formowana na zimno płyta elewacyjna zespolona z uszczelnieniem z silikonu strukturalnego przed procesem gięcia szkła na zimno. Wklęsła krzywizna na dłuższych krawędziach i wypukła krzywizna na krótkich krawędziach

Rys. 10. Swobodnie formowana na zimno płyta elewacyjna zespolona z uszczelnieniem z silikonu strukturalnego przed procesem gięcia szkła na zimno. Wklęsła krzywizna na dłuższych krawędziach i wypukła krzywizna na krótkich krawędziach