Odzyskanie znacznej części stłuczki szklanej pokonsumpcyjnej wydaje się w najbliższym czasie mało realne. Nawet w społeczeństwach o wysokiej kulturze technicznej nauczenie ludzi, aby niepotrzebne opakowania wyrzucali do specjalnych pojemników było bardzo trudne.

W Polsce odczuwa się wyraźny brak spójnego systemu wiedzy ekologicznej, dlatego też powinny zostać uruchomione odpowiednie mechanizmy promujące intensywną zbiórkę i skup stłuczki szklanej, a także powstawanie zakładów do jej przerobu.

Zagadnienia te muszą być rozwiązywane zarówno globalnie, jaki i lokalnie, przy uwzględnieniu zagęszczenia ludności oraz sąsiedztwa hut szkła.

Według Adama Krynickiego szansą na to jest nowa ustawa o odpadach, która przenosi na gminy odpowiedzialność za gospodarkę śmieciową i zamykanie wysypisk. Firmom odbierającym śmieci nie będzie się opłacało przyjmować nieposortowanych odpadów, radykalnie wzrosną więc koszty wywozu takich śmieci. W momencie, gdy za wywóz nieposortowanych odpadów trzeba będzie zapłacić kilka razy więcej niż za posortowane, to wówczas Polacy zaczną je masowo segregować [1].

Proces wzbogacania stłuczki szklanej jest znany i stosowany od dawna lecz dopiero w ostatnich kilkunastu latach technologie jego wykorzystania stały się na tyle dojrzałe technicznie i ekonomicznie, że z powodzeniem mogą być wprowadzane na szeroką skalę. Zważywszy na ten fakt i mając na uwadze niski poziom odzysku stłuczki szklanej na terenie Polski, każda linia wzbogacania powinna być ciągle unowocześniana. Wykorzystywane w niej instalacje powinny być tak rozbudowywane, aby były w stanie uzdatnić nawet najbardziej zanieczyszczone partie szkła.

Modernizacja instalacji ma ponadto na celu sprostanie wymaganiom jakościowym stawianym przez polskie huty szkła, które są recyklerami stłuczki szklanej pokonsumpcyjnej. Różnorodność technologiczna linii wzbogacania jest niewątpliwie pozytywnym objawem lecz przedsiębiorstwa zajmujące się pozyskiwaniem oraz recyklingiem stłuczki szklanej opakowaniowej borykają się z problemami ekonomicznymi.

Są to głównie wysokie koszty transportu oraz uzdatniania stłuczki, co jest związane odpowiednio z ciągle rosnącymi cenami paliw oraz koniecznością ręcznego oczyszczania szkła. Sytuację potęguje wprowadzana przez niektóre huty szkła sezonowość zakupu szkła kolorowego, a także stopniowe pogarszanie się jakości szkła podczas selektywnej zbiórki.

W związku z powyższym nie ulega wątpliwości, że podstawą rozpoczęcia inwestycji na polu recyklingu stłuczki szklanej jest rachunek ekonomiczny. Rachunek jest prosty, huty szkła są w stanie skupować każdą ilość stłuczki, a najwyższą cenę osiąga ta o najwyższym stopniu czystości.

Ręczne sortowanie szkła nie zapewni odpowiedniej jakości, dlatego coraz częściej stosowane są zautomatyzowane systemy optoelektroniczne, które mogą sortować kolorami i oddzielać zanieczyszczenia ze strumienia stłuczki.

Wymagane cechy technologiczne linii wzbogacania stłuczki szklanej dla powtórnego przetopu

Recykling szkła, czyli de facto proces uzdatniania stłuczki szklanej, odbywa się w wyspecjalizowanym zakładzie, posiadającym odpowiednią linię technologiczną.

Głównym zadaniem tej linii jest uzyskanie odpowiedniej jakości surowca, czyli pozbycie się wszelkich zanieczyszczeń z przetwarzanego szkła, posortowanie w zależności od właściwości na odrębne produkty, z których każdy może stanowić pełnowartościowy wsad dla określonego gatunku szkła oraz uzyskanie odpowiedniego uziarnienia. W jej skład wchodzą między innymi urządzenia, które rozdrabniają, oczyszczają i sortują stłuczkę, także z uwzględnieniem wielkości ziarna oraz podziału uzyskiwanego granulatu na kolory: bezbarwny, brązowy i zielony.

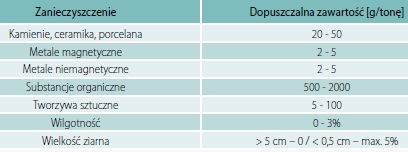

Linia technologiczna wzbogacania stłuczki powinna charakteryzować się określonymi parametrami wyjściowego produktu, aby mógł być wykorzystany powtórnie w hutach szkła. Parametry te zostały zdefiniowane jako przeciętne wymagania dopuszczalnej ilości zanieczyszczeń i zostały zamieszczone w tabeli poniżej [2].

Tabela 1. Dopuszczalne maksymalne zawartości zanieczyszczeń w stłuczce uzdatnionej

Charakterystyka metod wzbogacania stłuczki szklanej

Do wzbogacania stłuczki szklanej stosuje się następujące metody: rozdrabnianie, separację magnetyczną, przesiewanie, separację optyczną, flotację, różnicę elastyczności ziaren, różnicę kształtu ziarna oraz wzbogacanie termoadhezyjne. Jedną z ważniejszych metod jest segregacja optyczna z uwagi na trudność oddzielenia zanieczyszczeń posiadających taką samą gęstość jak pożądany surowiec.

Rozdrabnianie polega na przeprowadzeniu materiału wyjściowego w materiał o drobniejszym uziarnieniu. Przy wyborze właściwego urządzenia do rozdrabniania uwzględnia się cechy fizyczne materiału, który ma być rozdrobniony (wyjściowe uziarnienie, budowa, twardość i kruchość), cel do osiągnięcia (jak np. dalsze przetwarzanie lub reakcje chemiczne), wymagane cechy produktu końcowego (udział poszczególnych frakcji uziarnienia, kształt ziarna, pożądana średnia wartość granulatu lub selektywnie rozdrobniony materiał końcowy) [3].

Separacja magnetyczna odbywa się głównie w wyniku działania magnesu w postaci taśmy przesuwającej się nad odpadami, który wyciąga z odpadów elementy z zawartością żelaza i przenosi je na ruchomą taśmę transportera biegnącą prostopadle lub równolegle do kierunku transportu odpadów.

Skuteczność separacji magnetycznej opiera się na założeniu, że do strefy odbierania przez magnes będą doprowadzane składniki ferromagnetyczne swobodne i niezanieczyszczone, po ich wcześniejszym rozdrobnieniu lub spulchnieniu. Wielkość elementów z żelaza nie jest ograniczona, ponieważ istnieją magnesy do usuwania prawie wszystkich zakresów wagowych.

Najkorzystniejszy dla separacji magnetycznej rozmiar elementów z żelaza mieści się w przedziale od 10 do 100 mm [4].

Na etapie przesiewania następuje rozdzielenie materiału o różnej wielkości ziarna na wymagane klasy uziarnienia. Zabieg ten określa się również jako klasyfikacja. Przy przesiewaniu mieszaniny odpadów, obok klasyfikacji pod względem uziarnienia, może równocześnie wystąpić segregacja według rodzaju surowca, ponieważ określone składniki występują w wąskim przedziale wielkości ziarna. Podczas klasyfikacji sitowej, na powierzchni sita, w której znajdują się geometrycznie ułożone otwory, następuje podział zależny od charakterystycznej długości ziarna.

Ziarna, które w wyniku poruszania się na dnie sitowym ustawią się średnicą mniejszą od średnicy otworu wypadają, przechodząc przez otwór sita stanowiąc podziarno, albo inaczej frakcję drobną. Pozostały na sicie materiał tworzy frakcję grubą. Przesiewanie jako proces techniczny zapewnia tylko niepełny rozdział, pewna część podziarna może pozostać we frakcji grubej [4].

Do segregacji optycznej używa się urządzeń optoelektrycznych, które rozróżniają barwę stłuczki na zasadzie przepuszczalności światła i segregują za pomocą sprężonego powietrza lub mechanicznego systemu klap. W takich systemach daje się uzyskać stopień czystości wyrażony udziałem od 1 do 2% szkła kolorowego w szkle bezbarwnym.

Flotacja jest jedną z metod wzbogacania stosowaną do rozdziału bardzo drobnych ziaren. Proces flotacji przeprowadza się w zawiesinie wodnej drobno zmielonego surowca mineralnego i polega na selektywnym przyczepianiu się rozpraszanych w tej zawiesinie pęcherzyków powietrza do wybranych ziaren mineralnych. Powstający agregat pęcherzyk powietrza-ziarno jest lżejszy od wody i wypływa na powierzchnię zawiesiny skąd może być zebrany w postaci piany. Flotacja jest stosowana powszechnie do wzbogacania wszelkich surowców mineralnych, w których dla uwolnienia minerału użytecznego wymagane jest rozdrobienie nadawy do ziaren o wielkości mniejszej od około 0,3-0,1 mm [4].

Linia uzdatniania stłuczki szklanej

Zważywszy na rodzaj i ilość zanieczyszczeń w stłuczce oraz sposób prowadzenia procesu uzdatniania proponowane linie będą składać się z trzech stopni obróbki nadawy (partii surowca).

Na pierwszym stopniu nadawę należy poddać kruszeniu do wymaganego uziarnienia. Najbardziej korzystnym uziarnieniem jest granica do 30 mm, ze względu na przebieg procesu wzbogacania w wodzie.

Zastosowane maszyny kruszące powinny zapewnić otrzymanie takiego produktu o takim uziarnieniu, a ponadto powinny zagwarantować wykruszenie szkła z wnętrza zakrętek i korków wykonanych z metalu i tworzyw sztucznych. Biorąc pod uwagę niską odporność szkła na uderzenie powinny być to kruszarki działające udarowo np.: wirnikowe młotkowe, odrzutowe lub wibracyjne.

Przed kruszarką powinno się zainstalować urządzenie zabezpieczające ją przed podaniem dużych części metalowych, lub umieścić stanowisko ręcznej segregacji w celu nie tylko oddzielenia większych wtrąceń żelaznych, worków i innych zanieczyszczeń.

Na drugim stopniu wzbogacania należy oddzielić zanieczyszczenia, które posiadają mniejszą gęstość od stłuczki, na drodze separacji grawitacyjnej, na przykład w wodzie.

Na trzecim etapie może być zainstalowany wzbogacalnik wykorzystujący różnice elastyczności ziaren, kształtu ziaren, lub współczynników tarcia. Na tym stopniu oddzielone zostaną zanieczyszczenia, których gęstość zbliżona jest do gęstości szkła a więc głównie ceramikę i aluminium.

W ostatnich latach popularnym urządzeniem do tego typu segregacji są sortery optyczne, które dodatkowo również rozróżniają barwę stłuczki na zasadzie przepuszczalności światła.

Sorter optyczny Clarity

Sorter optyczny Compact

Koncepcja linii technologicznej

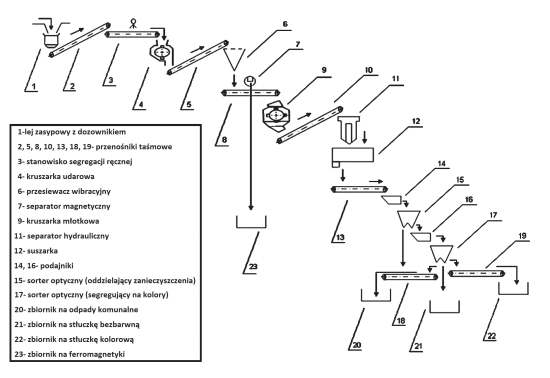

Propozycja linii technologicznej, przedstawionej poniżej, przeznaczona jest do odzyskiwania pełnowartościowego surowca z opakowań szklanych, zbieranych selektywnie i powtórnego wytopienia go w piecach szklarskich.

Cykl produkcyjny linii technologicznej (rys. str. 45) przedstawia się następująco: zanieczyszczone opakowania szklane podawane są ładowarką do leja zasypowego, a następnie do dozownika (1). Stąd przenośnikiem taśmowym (2) trafiają na stanowisko segregacji ręcznej (3), na którym odbywa się wstępne oddzielenie większych zanieczyszczeń, takich jak butelki PET, szmaty, worki foliowe. Tak przygotowany materiał jest rozdrabniany w kruszarce udarowej (4) do uziarnienia 40 mm i podawany na przenośnik taśmowy (5). Kolejnym etapem procesu technologicznego jest przesianie materiału na przesiewaczu wibracyjnym (6), aby rozdzielić większe wtrącenia mechaniczne. Następnie przenośnikiem taśmowym, nad którym zainstalowany jest separator magnetyczny (7) w celu oddzielenia części ferromagnetycznych, stłuczka wędruje do kruszarki młotkowej (9). Z niej produkt o uziarnieniu do 20 mm trafia na separator hydrauliczny (11), w którym następuje oddzielenie zanieczyszczeń o gęstości mniejszej od gęstości szkła. W ten sposób oczyszczona stłuczka kierowana jest do suszarki bębnowej (12) gdzie następuje wysuszenie ziaren. Przenośnikiem (13), a następnie podajnikiem (14) materiał trafia do sortera optycznego Clarity (15), na którym oddzielane są zanieczyszczenia o gęstości równej lub większej od gęstości szkła. Ostatnim etapem procesu jest dokonanie podziału stłuczki na kolory przy użyciu sortera optycznego Compact (17). Uzdatniony materiał gromadzony jest w zbiornikach na końcu linii, a odpady odprowadzone są do pojemników podstawionych pod stacją sortowania. Oczyszczona stłuczka dostarczana jest bezpośrednio do odbiorcy, bądź na miejsce składowania.

W proponowanej linii technologicznej można uzyskać uzdatnioną stłuczkę o najwyższym stopniu czystości, która osiągnie wysoką cenę. Tak dobrą czystość uzyskano dzięki zainstalowaniu separatora hydraulicznego, suszarki a także dwóch sorterów optycznych. Dzięki procesowi mycia i suszenia stłuczka jest doskonale przygotowana do sortowania optycznego. Na klasyfikatorach optycznych stłuczka jest poddawana rozsortowaniu na różne kolory, co pozwoli odzyskać dodatkowo około 30% bezbarwnego szkła ze strumienia wyjściowego, na które jest największe zapotrzebowanie na polskim rynku. Przykłady wybranych sorterów austriackiego producenta przedstawiają poniższe zdjęcia.

Dwuetapowe kruszenie

W skład linii technologicznej, której koncepcja będzie przyjęta w warunkach przemysłowych, powinny wchodzić kruszarki o udarowym charakterze pracy. Na podstawie badań wybranych urządzeń kruszących, w tym kruszarek wirnikowej młotkowej, wirnikowej odrzutowej i szczękowej wibracyjnej, które wykonałem na Wydziale Inżynierii Mechanicznej i Robotyki na Akademii Górniczo-Hutniczej w Krakowie można stwierdzić, że materiał, który jest dostarczany do maszyn kruszących, posiada bardzo zróżnicowane wymiary i duże zanieczyszczenia.

W związku z powyższym konieczne jest stworzenie dwuetapowego systemu kruszenia aby otrzymać żądany wymiar ziarna produktu. Maszyny kruszące, na których przeprowadzono badania, były wykonane w wersjach laboratoryjnych. Należy zainstalować podajniki, aby nawet w takich warunkach zapewnić ciągłość procesu kruszenia i w pełni wykorzystać możliwości technologiczne urządzeń. Problem ten szczególnie ukazuje się w trakcie pracy kruszarek młotkowej i odrzutowej, ale także szczękowej wibracyjnej.

W warunkach przemysłowych montaż tego typu urządzeń wydaje się niezbędny. Niekorzystnym zjawiskiem jest też rozsypywanie się kruszywa w obrębie wylotu z kruszarek. Szczególnie uwidacznia się to w przypadku kruszarki wirnikowej odrzutowej. Podczas pracy wszystkich trzech kruszarek zauważono bardzo duży stopień zapylenia powietrza. Wobec tego w warunkach przemysłowych konieczna jest instalacja odciągowa.

Bibliografia:

[1] www.portalspozywczy.pl

[2] www.fos.pl

[3] www.technologia.gda.pl/dydaktyka/09-10/1/lab/uok/pdf/rozdrabnianie_szkla.pdf

[4] Bilitewski, B.: Podręcznik gospodarki odpadami: teoria i praktyka, Wydawnictwo Seidel-Przywecki, Warszawa 2003

inż. Dominik Gieracki

patrz też:

- Zastosowanie stłuczki szklanej i popiołów fluidalnych do produkcji spoiw , Ł. Gołek, E. Kapeluszna, Świat Szkła 05/2013

- Koncepcja linii technologicznej do wzbogacania stłuczki szklanej , Dominik Gieracki, Świat Szkła 01/2012

- Sekrety recyklingu szkła , Dominik Gieracki, Świat Szkła 11/2011

- Stłuczka szklana. Kłopotliwy odpad czy cenny surowiec? , Anna Kuśnierz, Świat Szkła 1/2011

- Zagospodarowanie odpadów szklanych , Bernadeta Sordoń-Kulibaba, Świat Szkła 7-8/2008

- Technologiczne aspekty produkcji szkła , Marcin Mrozicki, Świat Szkła 11/2007

- Recykling odpadów szklanych , Rafał Pękala, Świat Szkła 7-8/2006

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 1/2012