Rozwiązania szyb chroniących przed ogniem przeznaczone są do ściśle określonych zastosowań. Z jednej strony architekci zainteresowani są eleganckimi, transparentnymi i atrakcyjnymi wizualnie projektami, spełniającymi wymagania obowiązujących przepisów budowlanych. Z drugiej strony inwestorzy, właściciele budynków i zarządcy nieruchomości oczekują wysokiego poziomu niezawodności, przystępnej ceny, łatwości konserwacji i niskich kosztów utrzymania. Upodobania architektów, projektantów i inwestorów zmieniają się, co obserwujemy na co dzień. Doprowadziło to i w dalszym ciągu prowadzi do niezwykle intensywnego rozwoju produkcji szkła, m. in. stosowanego w elementach o określonej odporności ogniowej.

Wprowadzenie

Nowe szkło przeciwpożarowe widzimy na każdym kroku, poruszając się nie tylko po świecie (fot. 1÷3), ale i po Polsce (fot. 4). Dla instalatorów i producentów najważniejsze jest, aby szkło stosowane w elementach o określonej odporności ogniowej były dostępne w szerokiej gamie praktycznych, równoważnych rozwiązań i miało wysoką jakość, przy dostępnej cenie.

Fot. 1. Dworzec kolejowy Liege Guillemins, Belgia, architekt S. Calatrava, (fot. Jean-Michel, https://www.google.pl/search?q=Dworzec+kolejowy+Liege+Guillemins#q=

+Wie%C5%BCe+Petronas+Towers%2C+Kuala+Lumpur%2C+)

Fot. 2. Budynek biurowy Gas Natural, Barcelona, Hiszpania, arch. Enric Miralles&Benedetta Tagliabue EMBT (fot. https://www.google.pl/search?q=Budynek +biurowy+Gas+Natural,+Barcelona,&biw=

1280&bih= 564&tbm=isch&tbo=u&source=

univ&sa=X&ved=0CB 4QsARqFQoTCOW6-LPdmskCFYISLAod-_sHrQ)

Fot. 3. Wieże Petronas Towers, Kuala Lumpur, arch. César Pelli & Associates Architects, Florian Illenberge

(fot. https://www.google.pl/search?sclient=psyab&site=webhp&source=hp&q=

+Wie%C5%BCe+Petronas+Towers%2C+Kuala+Lumpur)

Fot. 4. Dworzec kolejowy z Galerią Silesia w Katowicach, arch. SUD Architectes

(fot. http://inteligentnybudynek.eu/

artykul/article/spektakularne-przeszklenia-w-nowo-otwartej-galerii-katowickiej/)

W artykule ograniczono się do omówienia szyb stosowanych w budownictwie do przeszklenia elementów budowlanych, takich jak: ściany osłonowe, ściany działowe, drzwi, przekrycia dachowe, świetliki, kładki itp., którym stawiane są wymagania w zakresie odporności ogniowej.

Krótki rys historyczny

Szkło jest stosowane w budownictwie od wieków [1÷5]. Na początku produkcja szkła była wykonywana ręcznie, czasochłonna i droga. Przemysłowe metody produkcji szkła stosowanego do wykonywania przeszklonych elementów budowlanych o określonej odporności ogniowej rozwinęły się dopiero pod koniec XIX i w XX w. Nowoczesne metody prasowania szkła fabrycznie udoskonalono i wdrożono do stosunkowo niedrogiego masowego wytwarzania przemysłowego w Stanach Zjednoczonych w XIX w.

W początku XX w. wynaleziono metodę ciągłej produkcji tafli szklanych. W 1913 roku belgijski technolog Emile Fourcault opatentował metodę zwaną metodą Fourcaulta ciągłej produkcji szkła w postaci pionowej cienkiej wstęgi wyciąganej z wanny, a w 1916 roku amerykański inżynier Gregorius wynalazł bezdyszowy sposób ciągnienia szkła płaskiego, znany jako metoda Pittsburgha [6, 7].

Do połowy XX w. szkło ciągnione było masowo wykorzystywane do szklenia okien oraz drzwi. Główną wadą szkła ciągnionego było jego falistość – zniekształcenie powierzchni łagodnymi wgłębieniami i wypukłościami – a co za tym idzie, zniekształcenie oglądanego przez szybę obrazu. Z tego względu, obecnie produkcja szkła okiennego tą metodą została prawie całkowicie zaniechana.

Przełomem w produkcji szkła płaskiego było wynalezienie w roku 1952 przez Sir Alastair’a Pilkingtona metody float, zwanej też procesem Pilkingtona [8, 9]. Szkło produkowane tą metodą jest prawie idealnie płaskie, nie posiada zniekształceń i wad optycznych. Płaskość tafli szklanej uzyskiwana jest w procesie ciągłym poprzez rozpływanie się stopionego szkła po powierzchni płynnej cyny. Produkcja szkła płaskiego tą metodą dominuje do dziś.

Wykorzystanie metody float spowodowało przełom m. in. w produkcji szkła stosowanego w elementach o określonej odporności ogniowej. Szkło float jest produktem bazowym stosowanym przy produkcji szkła hartowanego, laminowanego itp. Dzięki procesowi hartowania w jego strukturze dokonują się zmiany naprężeń wewnętrznych, powodujące wzrost wytrzymałości na zginanie.

Hartowanie szkła, którego zalety odkryto w XX w., polega na nagrzaniu szkła do temperatury 620- 750°C i oziębieniu go w strumieniu sprężonego powietrza; w efekcie w warstwie powierzchniowej powstają naprężenia rozprężająco-ściskające, co znacznie podwyższa wytrzymałość szkła. Szkło hartowane jest bezpieczniejsze, jego rozbicie powoduje rozpad tafli na małe cząstki o tępych krawędziach, a nie igły.

Rozwój nauk technicznych, który towarzyszył w drugiej połowie XIX w. powstawaniu wielkiego przemysłu, dał podstawy do tworzenia technologii szklarskiej. Od początku zaś XX w. następuje w szklarstwie gwałtowny rozwój mechanizacji, a ostatnio – automatyzacji, co znacznie udoskonaliło technologię produkcji szkła.

(...)

Szyby stosowane w budownictwie do przeszklenia elementów, którym stawiane są wymagania w zakresie odporności ogniowej

Rodzaje szyb

Należy wymienić trzy grupy szyb o następujących charakterystykach [10]:

- szyby zapewniające szczelność ogniową, jak i izolacyjność ogniową – typu EI; elementy z tymi szybami zapewniają przez określony czas zarówno szczelność ogniową (E), tzn. zapewniają nieprzedostanie się ognia na nienagrzewaną stronę elementu, jak i izolacyjność ogniową (I), tzn. zapewniają nieprzekroczenie przyrostu średniej temperatury powierzchni nienagrzewanej o więcej niż 140°C oraz przyrostu temperatury w jednym punkcie o więcej niż 180°C;

- szyby zapewniające szczelność ogniową i ograniczające strumień promieniowego cieplnego – typu EW; elementy z tymi szybami zapewniają przez określony czas zarówno szczelność ogniową (E), tzn. zapewniają nie przedostanie się ognia na nienagrzewaną stronę elementu, jak i nie przekroczenie przez strumień promieniowania cieplnego, mierzony w odległości 1,0 m od tych elementów, wartości 15 kW/m2 (W); należy pamiętać, że poziom promieniowania cieplnego, który nie powoduje, w ciągu kilku minut działania, obrażeń ciała ludzkiego wynosi ok. 2,5 kW/m2.

- szyby zapewniające szczelność ogniową – typu E; elementy z tymi szybami zapewniają przez określony czas tylko szczelność ogniową (E), tzn. zapewniają nieprzedostanie się ognia na nienagrzewaną stronę elementu; natomiast temperatura nienagrzewanej powierzchni elementów może sięgać kilkuset stopni i może występować silne promieniowanie cieplne przekraczające 15 kW/m2.

Powyższy podział szyb jest dobrze znany.

Z uwagi na oddziaływanie na ludzi najbezpieczniejsze, przez czas określony odpornością ogniową, są szyby typu EI.

Szybkie przejście wzdłuż szyb typu EW w odległości nie mniejszej niż 1 m jest dopuszczalne i nie zagraża życiu człowieka.

Najniebezpieczniejsze, z uwagi na oddziaływanie na ludzi, są szyby typu E. Temperatura po nienagrzewanej stronie elementów z takimi szybami rośnie dość szybko, osiągając nawet kilkaset stopni Celsjusza. W przypadku szyb, które nie matowieją pod wpływem wysokiej temperatury, dodatkowo może wystąpić czynnik psychologiczny wywołany widokiem szalejącego pożaru.

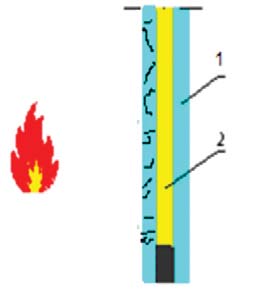

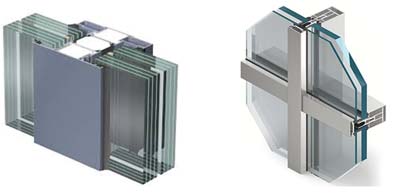

Z uwagi na budowę, szyby stosowane w elementach o określonej odporności ogniowej możemy podzielić na:

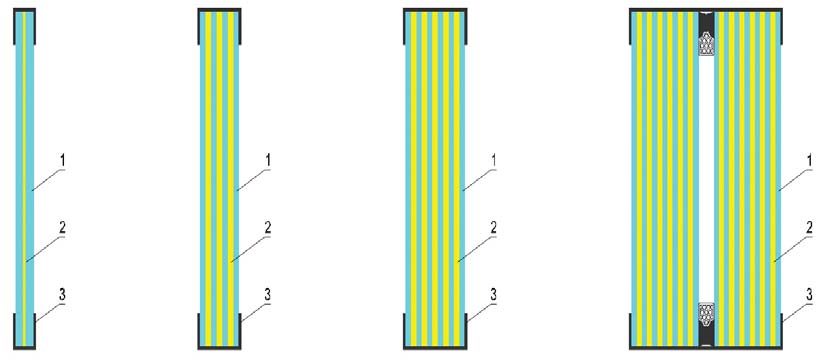

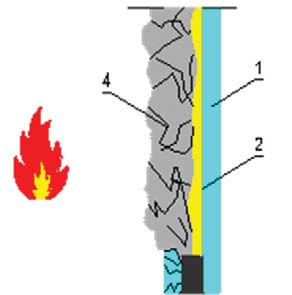

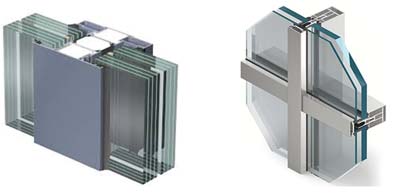

- warstwowe, składające się z dwóch lub wielu warstw szyb typu float rozdzielonych żelem ogniochronnym, rys. 1;

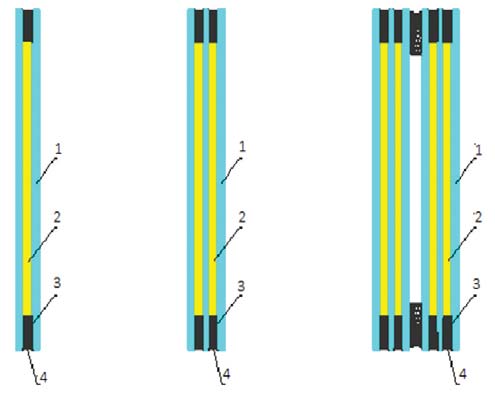

- komorowe, wykonane ze szkła hartowanego rozdzielonego masą uszczelniającą typu tiokol; pomiędzy szybami znajduje się żel ogniochronny, rys. 2.

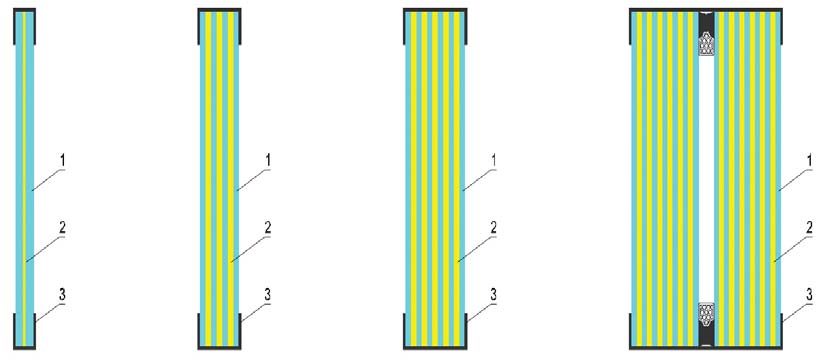

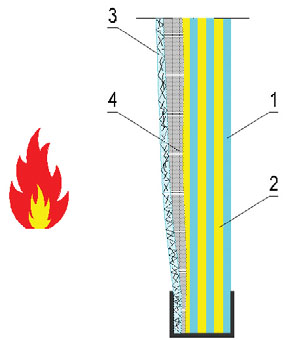

Rys. 1. Budowa szyb warstwowych. 1 – szyba float, 2 – żel ogniochronny, 3 – taśma zabezpieczająca żel przed agresywnym środowiskiem. a, b, c, d – szyby do elementów o różnej odporności ogniowej

Rys. 2. Budowa szyb jedno- i wielokomorowych. 1 – szyba hartowana, 2 – żel ogniochronny, 3 – zabezpieczenie, 4 – zabezpieczenie. a, b, c – szyby do elementów o różnej odporności ogniowej

Szyby warstwowe

Szyby warstwowe wykonywane są z szyb typu float i przedzielone żelem ogniochronnym. Grubość szyb float i grubość żelu ogniochronnego jest zróżnicowana i zależy od stawianych wymagań w zakresie odporności ogniowej i od producenta. Niezależnie od grubości układ warstw w szybach jest symetryczny.

Łączenie szyb float z żelem jest niezwykle istotne. Krawędzie szkła warstwowego zabezpieczone są po obwodzie folią aluminiową przed kontaktem żelu ogniochronnego z agresywnym środowiskiem. Bezpośredni kontakt z substancjami agresywnymi zawartymi w powietrzu lub wodzie może prowadzić do utraty właściwości przez żel ogniochronny. Szyby warstwowe można przycinać po uważnym usunięciu folii aluminiowej. Po przycięciu należy szybę ponownie zabezpieczyć folią aluminiową wokół krawędzi.

a)

b)

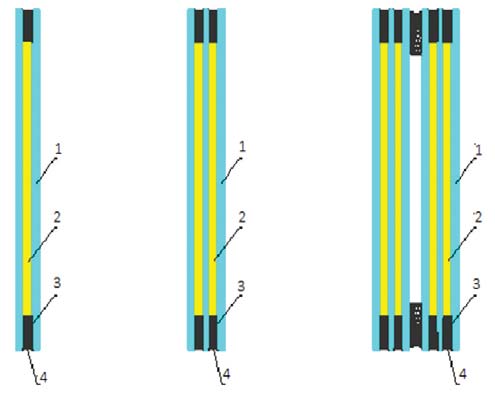

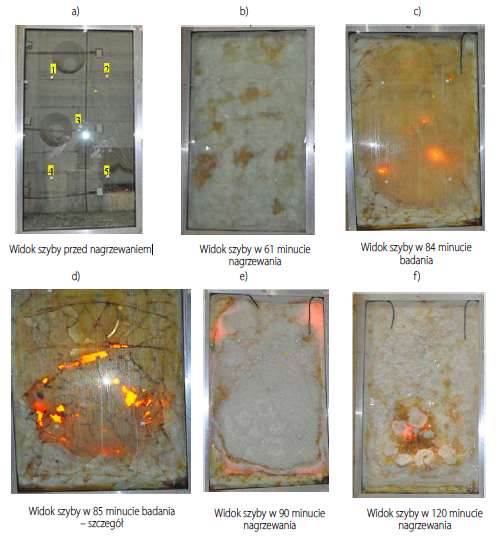

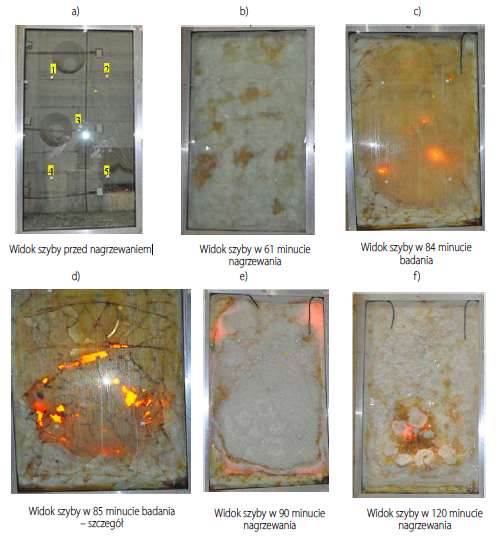

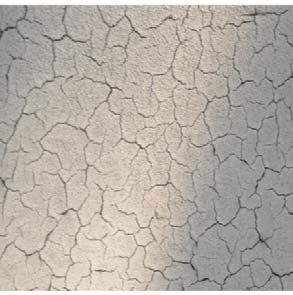

Rys. 3. Zachowanie się szyb warstwowych pod wpływem temperatury. a) szyba warstwowa po kilku minutach nagrzewania: 1 – szyba float, 2 – żel ogniochronny przed spęcznieniem, 3 – szyba przed spłynięciem, 4 – żel ogniochronny po spęcznieniu; b) widok spęczniłego żelu ogniochronnego po badaniu

W przypadku pożaru żel w szybach warstwowych pęcznieje w temperaturze około 120°C tworząc twardą nieprzejrzystą warstwę od strony nienagrzewanej. Po stronie nagrzewanej, po spękaniu szyby żel staje się czarny i spływa. Po wypaleniu się żelu, ulega zniszczeniu kolejna szyba, kolejna warstwa żelu spływa itd., aż do uzyskania odpowiedniej odporności ogniowej elementu, w którym szyba została zastosowana.

Od strony nienagrzewanej szyba – początkowo biała – staje się koloru miodowego, pęka, ale po pewnym czasie ponownie bieleje. Brązowe pozostają jedynie krawędzie spękań. Szyby pękają na wiele kawałków utrzymywanych przez żel, mało odkształconych z płaszczyzny szyby lub też na spękanej powierzchni szyby tworzą się „purchle” o różnej wielkości i wybrzuszeniu, z których odpryskują mniejsze lub większe kawałki szkła.

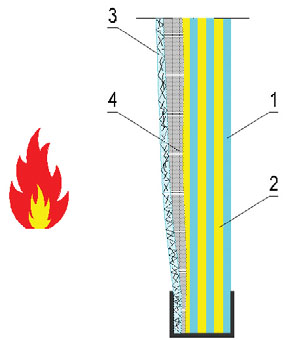

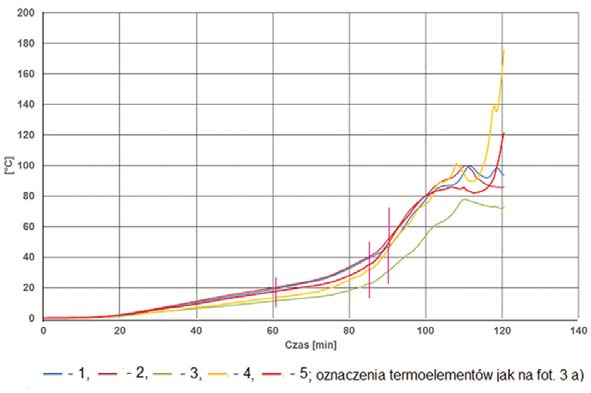

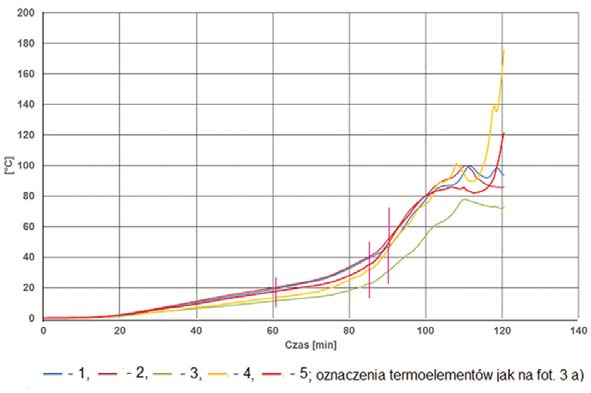

Na rys. 4 przedstawione zostały wykresy temperatury na nienagrzewanej powierzchni szyby o budowie jak na rys. 1 d), których wygląd podczas nagrzewania przedstawiony został na fot. 5.

Rys. 4. Wykresy temperatury na nienagrzewanej powierzchni szyby o budowie jak na rys. 1 d), których wygląd podczas nagrzewania przedstawiony został na fot. 5 (pionową linią różową zaznaczono czasy wykonania fotografii: 61’– fot. 5b), 85’- fot. 5d), 90’- fot. 5e), pozostałe są dobrze widoczne)

Fot. 5. Zachowanie się szyby warstwowej z rys. 1 d) podczas nagrzewania

Szyby komorowe

Szyby komorowe wykonywane są z dwóch lub więcej liczby szyb hartowanych, spojonych ze sobą. Po spojeniu przestrzeń pomiędzy szybami wypełnia się żelem. Szyby komorowe wykonywane są w dwóch wersjach, w zależności od wymaganej odporności ogniowej elementów do których są stosowane. W przypadku wymaganej trzydziestominutowej odporności ogniowej elementu budowa szyb jest jednokomorowa.

W przypadkach wymaganej wyższej odporności ogniowej elementu, stosowane są szyby dwojakiego rodzaju:

- komorowe: zwiększana jest liczba komór z żelem i tym samym liczba szyb; grubość szyb hartowanych i grubość żelu ogniochronnego jest zróżnicowana i zależy od stawianych wymagań w zakresie odporności ogniowej i od producenta; przy wymiarach powyżej 2500 mm może zmienić się grubość środkowej szyby hartowanej; niezależnie od grubości układ warstw w szybach jest symetryczny.

- zwiększana jest jedynie grubość żelu przy niezmienionej liczbie i grubości szyb.

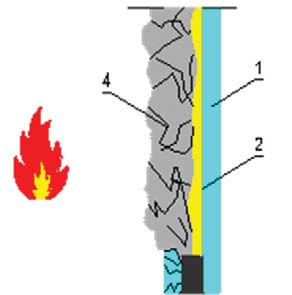

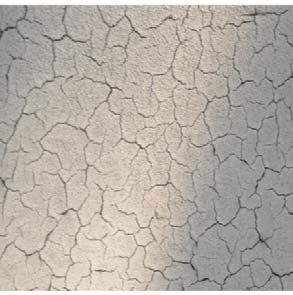

Zachowanie się szyb komorowych w pożarze jest inne niż warstwowych (rys. 5). Po czasie nagrzewania ok. 3÷5 minut zauważa się moment „odspajania się” szyby od żelu po stronie pożaru, po czym szyba hartowana od strony pożaru pęka z hukiem i spada. Żel na zewnętrznej szybie hartowanej zaczyna pęcznieć, staje się biały (z czasem staje się nieco miodowy, by następnie zbieleć). Ten moment odspajania jest niezwykle ważny. Jeśli odspajanie było prawidłowe, szyba pękając nie uszkodzi żelu pozostającego na drugiej szybie. Jeśli uszkodzi, w miejscach ubytku lub braku żelu szyba ciemnieje, a temperatura na tych powierzchniach szybko wzrasta. Szyba hartowana od strony nienagrzewanej pozostaje gładka.

a)

b)

c)

Rys. 5. Zachowanie się szyb wielokomorowych pod wpływem temperatury a) szyba komorowa po kilku minutach nagrzewania: 1 – szyba hartowana, 2 – żel ogniochronny przed spęcznieniem, b) szyba komorowa po odpadnięciu szyby hartowanej od strony nagrzewanej: 1 – szyba hartowana, 2 – żel ogniochronny przed spęcznieniem, 4 – żel ogniochronny po spęcznieniu, c) widok żelu ogniochronnego po badaniu

Szyby komorowe wykonywane są na wymiar, nie można ich przycinać.

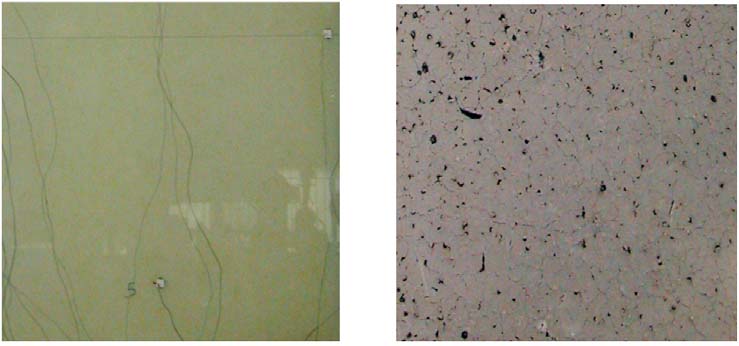

a) b)

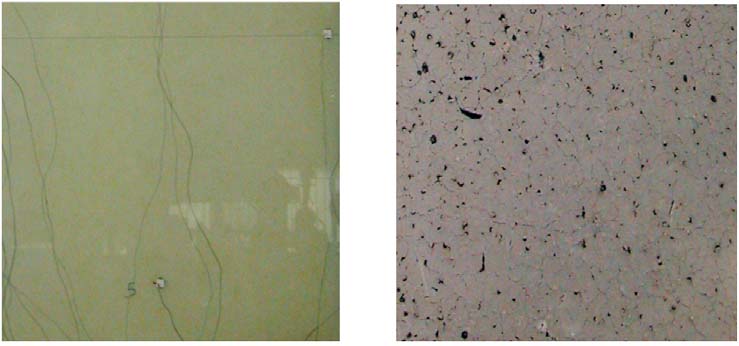

Fot. 4. Widok szyby komorowej po badaniu: a) od strony nienagrzewanej, b) od strony nagrzewanej

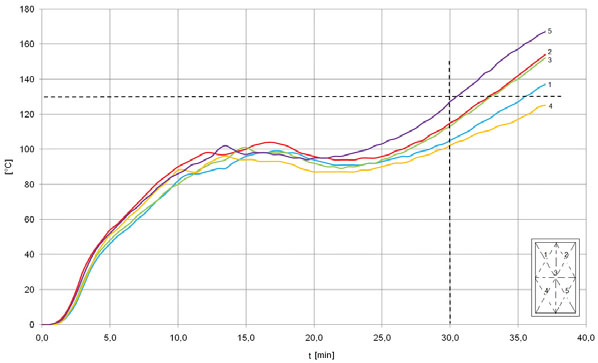

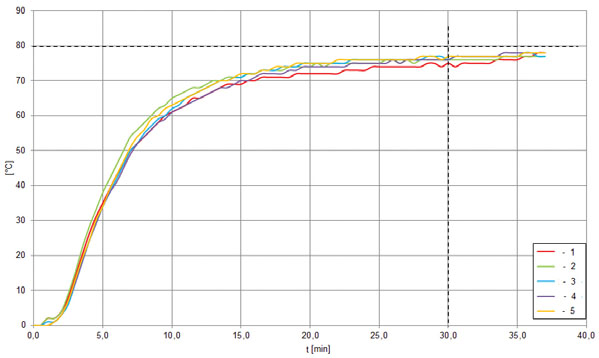

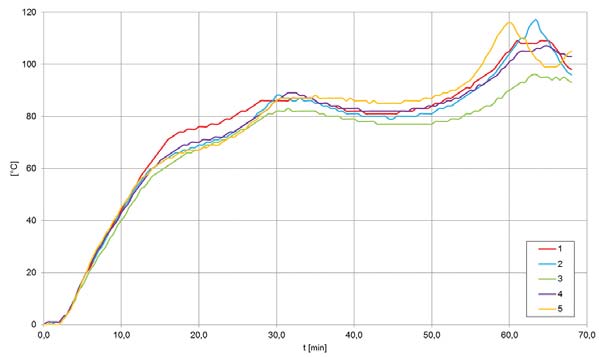

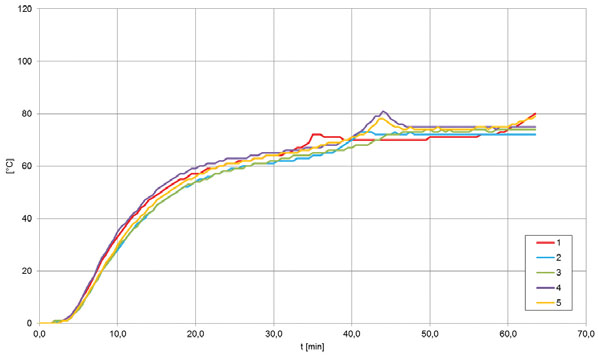

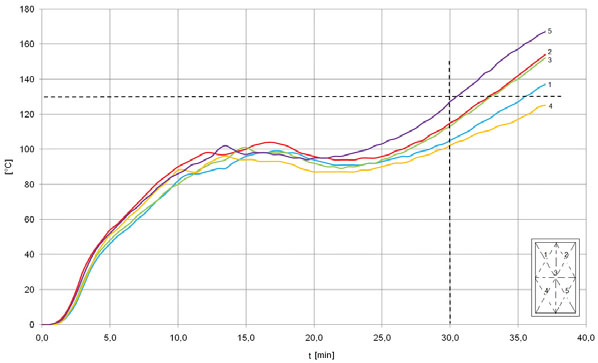

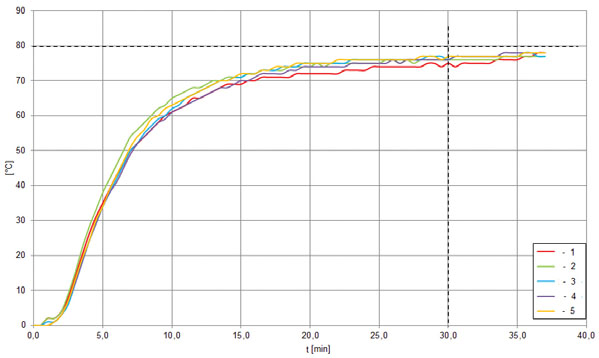

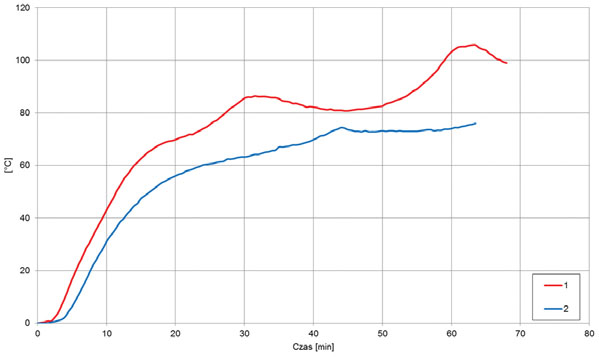

Na rys. 6 i 7 przedstawione zostały wykresy temperatury na szybach, odpowiednio: dwuwarstwowej i jednokomorowej. Wymiar szyb 1400x1500 mm (szerokość x wysokość), grubości 16 mm. Szyby osadzone były w tych samych aluminiowych profilach i nagrzewane wg krzywej standardowej.

Rys. 6. Temperatura na szybie dwuwarstwowej grubości 16 mm

Rys. 7. Temperatura na szybie jednokomorowej grubości 16 mm (rozkład termoelementów jak na rys. 6)

Wartości temperatury przy nagrzewaniu wg krzywej standardowej wynosiły w 30 minucie nagrzewania odpowiednio od 102°C do 127°C dla szyby dwuwarstwowej i od 74°C do 77°C dla szyby jednokomorowej.

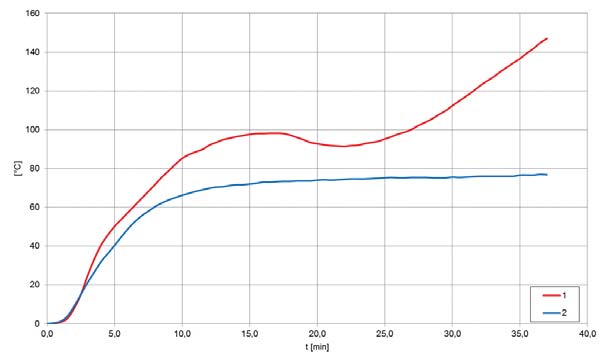

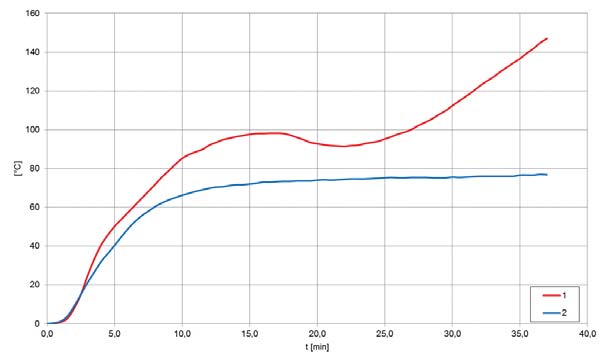

Na rys. 8 przedstawiono średnie wartości temperatury z wyników zilustrowanych na rys. 6 i 7, które w 30 minucie nagrzewania wynosiły odpowiednio 112,4°C i 75,6°C.

Rys. 8. Temperatura średnia na szybach z rysunków 6 i 7: 1 – na szybie dwuwarstwowej gr. 16 mm, 2 – na szybie jednokomorowej gr. 16 mm

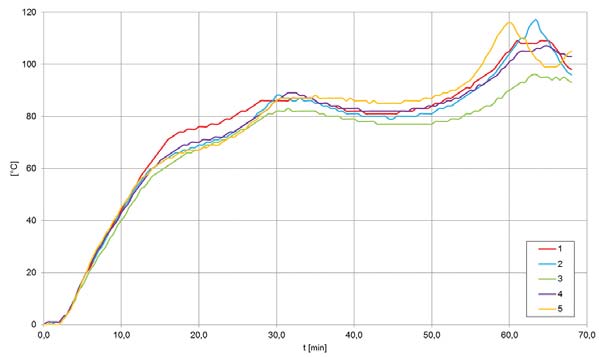

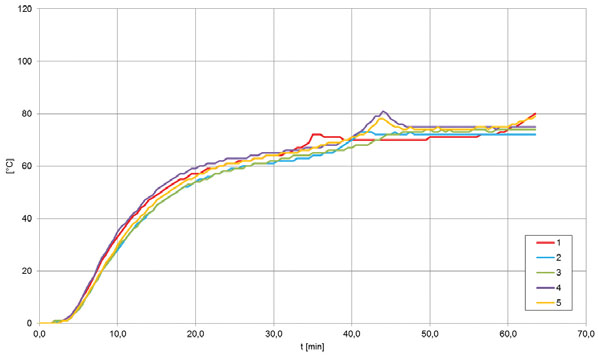

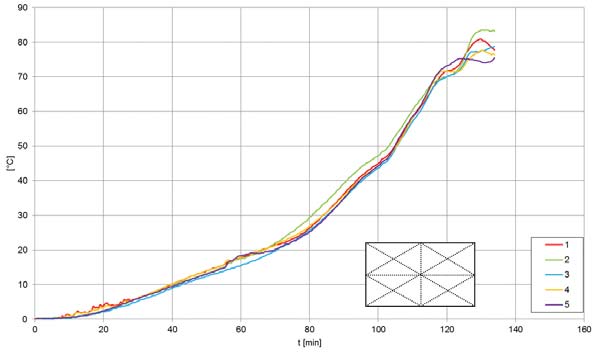

Na rys. 9 i 10 przedstawione zostały wykresy temperatury na szybach odpowiednio warstwowej i komorowej. Wymiar szyb 1400x2500 mm (szerokość x wysokość), grubości 25 mm. Szyby osadzone były w tych samych aluminiowych profilach i nagrzewane wg krzywej standardowej.

Rys. 9. Temperatura na szybie warstwowej gr. 25 mm (rozkład termoelementów jak na rys. 6)

Rys. 10. Temperatura na szybie komorowej gr. 25 mm (rozkład termoelementów jak na rys. 6)

Wartości temperatury przy nagrzewaniu wg krzywej standardowej wynosiły w 60 minucie nagrzewania odpowiednio od 90°C do 116°C dla szyby warstwowej i od 72°C do 75°C dla szyby komorowej.

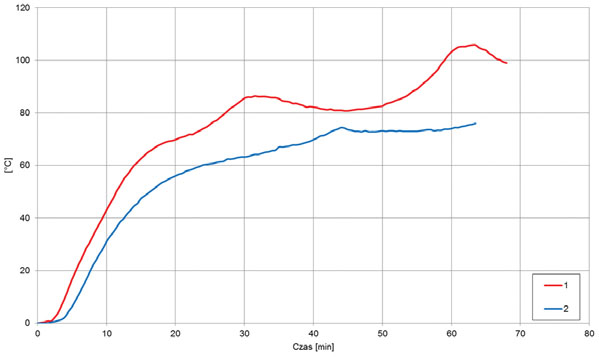

Na rys. 11 przedstawiono średnie wartości temperatury z wyników zilustrowanych na rys. 9 i 10, które w 60 minucie nagrzewania wynosiły odpowiednio 103,2°C i 74°C.

Rys. 11. Temperatura średnia na szybach z rysunków 9 i 10: 1 – na szybie warstwowej gr. 25 mm, 2 – na szybie komorowej gr. 25 mm

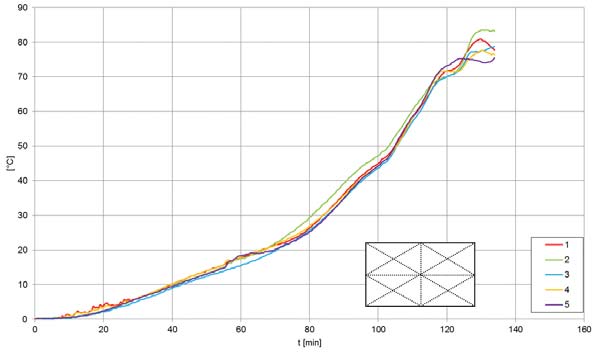

Na rys. 12 przedstawiono przykładowo wykresy przebiegu temperatury na szybie warstwowej gr. 58 mm o wymiarach 2900x1400 mm (szerokość x wysokość) w elemencie, który uzyskał odporność ogniową 133 minuty przy nagrzewaniu wg krzywej standardowej.

Rys. 12. Temperatura średnia na szybie warstwowej gr. 58 mm

Podsumowanie

- Obecnie produkcja szyb warstwowych i komorowych jest na tak wysokim poziomie, że po ich zastosowaniu można uzyskać 30., 60., 90., 120. i nawet 180. minutowe odporności ogniowe elementów budowlanych, w których zastosowano odpowiednie szyby.

- Charakter zmian w zachowaniu się szyb o różnej budowie jest różny; różnią się również wartości temperatury na szybach; nie mniej jednak istnieje możliwość uzyskania przewidywanej dla elementów odporności ogniowej.

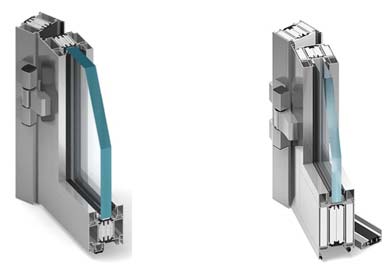

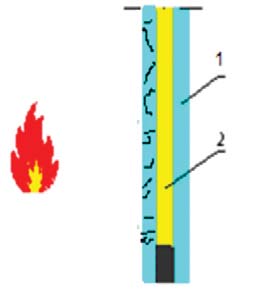

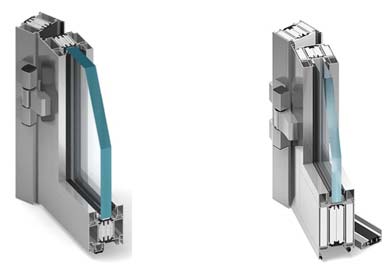

- Należy jednak pamiętać, że odporność ogniowa jest cechą elementów budowlanych. Odporność ogniowa elementów budowlanych zależy nie tylko od rodzaju zastosowanych szyb, ale od całego systemu przeszklenia i rodzaju elementu, przykładowo, inne może być zachowanie szyb w drzwiach i oknach (rys. 13 a), inne w ścianach (rys. 13 b), a inne w elementach poziomych.

- Należy zwrócić uwagę na fakt, że normowe badanie odporności ogniowej nie ma jednak na celu odwzorowania temperatury i naprężeń mogących występować w warunkach rzeczywistego pożaru, lecz stanowi względną miarę zachowania się konstrukcji i materiałów w warunkach określonych przez charakterystyki i rozmiary badawczych pieców normowych.

a)

b)

Rys. 13. Zastosowanie szyb w elementach: a) drzwiach i oknach, b) w ścianach

Zofia Laskowska

Andrzej Borowy

Instytut Techniki Budowlanej,

Zakład Badań Ogniowych

Literatura

1. Wyrobisz A.: Szkło w Polsce od XIV do XVII wieku. Wyd. 8., Warszawa: Zakład Narodowy im. Ossolińskich Wydawnictwo Polskiej Akademii Nauk, 1968.

2. Żenczykowski W.: Budownictwo ogólne. Wyd. 8. T. 1: Materiały i wyroby budowlane. Warszawa: Arkady, 1976.

3. Parczewski W.: Materiały Budowlane. Warszawa: PWN, 1975.

4. http://szklo.radom.pl/historia-szkla.htmlwww.mif.pg.gda.pl/homepages/maria/pdf/INM_08_7.pdf

5. http://www.polish-glass.pl/?menubok=oszkle&page-=oszkle_historia

http://www.polish-glass.pl/?menubok=oszkle&page- =oszkle_szklo

6. Muhlig J. M.: Notes on the early Development of the Foucault Process, Journal of the Society of Glass Technology, 1933, p. 145-148

7. Thomas C. : Émile Fourcault ou le verre plat révolutionné: Charleroi, pays houiller, pays verrier, A.Tanzilli, 2012, p. 1-8

8. Pilkington, L. A. B. (1969). „Review Lecture. The Float Glass Process”. Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences 314 (1516): 1–25

9. Whitehouse D.: Glass: A Short History, Smithsonian Books – May 29, 2012

10. Laskowska Z., Kosiorek M.: Bezpieczeństwo pożarowe ścian działowych przeszklonych – badania i rozwiązania, „Świat Szkła” 5/2007

Autorzy dziękują firmom: ALUFIRE, ALUPROF za udostępnienie raportów z badań odporności ogniowej oraz przedstawicielom firm: AGC, BOHAMET, Pilkington, POLFLAM, VETROTECH za bardzo cenne dyskusje.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 12/2015