W 1982 r. ukończono budowę pierwszego budynku z systemem folii ETFE (tetrafluoroetylen etylenu) dla Burger’s Zoo w Arnhem, w Holandii.

Jedną z głównych cech ETFE jest wysoka przezroczystość w całym spektrum słonecznym, od światła UV (280-380 nm), poprzez światło widzialne (380-780 nm) do promieniowania bliskiej podczerwieni (780-3000 nm).

Drukowanie i nakładanie powłok na ETFE

Drukowanie i powlekanie na foliach wykonanych z tetrafluoroetylenu etylenu (ETFE) jest technicznie bardzo wymagające, zarówno pod względem formułowania systemów lakierów, jak i procesu fizycznego powlekania.

Jest to konsekwencja zarówno właściwości materiału samej folii, jak i szerokiego zakresu naprężeń środowiskowych, które drukowana folia musi wytrzymać jako główny element systemu okładzin zewnętrznych.

Podstawowe cechy materiałowe folii ETFE, które wpływają na przyczepność, spójność oraz stabilność fizyczną i chemiczną nakładanych powłok zarówno podczas nakładania, jak i użytkowania to:

1. Bardzo niska energia powierzchniowa, mniejsza niż 23 mN/m, która hamuje normalny mechanizm związany z przyczepnością do powierzchni.

2. Wysoki potencjał deformacji sprężystej i plastycznej pod obciążeniem – 400% wydłużenia może wystąpić pod naprężeniem jednoosiowym jeszcze przed zniszczeniem konstrukcyjnym.

3. Względnie niska temperatura topnienia, ok. 280°C.

4. Znaczny stopień przepuszczalności pary wodnej – dla folii ETFE grubości 200 μm przepuszczalność pary wynosi około 2 g/(m²d)

5. Wysoki stopień transparentności w zakresie promieniowania UV – dla folii ETFE 200 μm transparentność dla promieniowania UV wynosi około 80%.

Zakres ekstremalnych obciążeń środowiskowych, które mogą być wymagane do wykonania kompletnego systemu okładzin na bazie ETFE, obejmuje:

1. Temperatura – systemy okładzinowe ETFE zostały zainstalowane w wielu strefach klimatycznych na całym świecie i muszą być w stanie wytrzymać temperatury zewnętrzne zarówno niskie (-40°C), jak i wysokie (+50°C).

2. Obciążenia wiatrem – zewnętrzne powłoki budynku podlegają dużym obciążeniom wiatrem o różnym czasie podmuchu i rozkładach obciążenia, powodując wysokie i nierówno rozłożone naprężenia w folii ETFE.

3. Obciążenia śniegiem – tworzą scenariusze obciążeń o długim czasie trwania, utrzymujące wysokie naprężenia w folii ETFE przez dłuższy czas.

4. Wysoka wilgotność, opady deszczu i kondensacja – w zależności od okoliczności mogą powodować na membranach okładzinowych ETFE gradienty ciśnienia pary w obu kierunkach.

5. Miejscowe gomadzenie się wody – niektóre scenariusze obciążeń obejmują możliwość pojawiania się miejscowych deflacji, co może powodować miejscowe gromadzenie się wody, wywołując skoncentrowane obciążenia i związane z nimi naprężenia.

6. Zwijanie, zginanie i wyboczenie – podczas procesu produkcyjnego, transportu i instalacji poduszek z folii ETFE może wystąpić narażenie pojedynczych warstw na wielokrotne lub ciągłe składanie i wyboczenie.

Oba zestawy parametrów (optycznych i wytrzymałościowych) określają przepisy i wymagania dotyczące składu powłoki i wynikające z niej właściwości mechaniczne i chemiczne, oraz wpływające na proces drukowania i systemy obróbki:

1. Przed powlekaniem powierzchnię folii ETFE należy poddać obróbce wstępnej za pomocą wyładowania koronowego lub plazmowego w celu podniesienia energii powierzchniowej. Najlepsze wyniki dotyczące przyczepności stwierdzono przy energii powierzchniowej około 56 mN/m. Aby osiągnąć te wartości, folie ETFE można obrabiać koronowo z jednej strony bezpośrednio podczas procesu wytłaczania. Niestety, efekt obróbki koronowej zmniejsza się z upływem czasu, dlatego zdecydowanie zaleca się przeprowadzenie tej obróbki bezpośrednio przed powlekaniem.

2. Po powlekaniu atrament musi zostać wysuszony w kanale suszącym poprzez kontrolowane doprowadzenie ciepła. Nie należy jednak dopuszczać, aby temperatury przekraczały 70°C, ponieważ stabilność mechaniczna folii ETFE jest bardzo wrażliwa na temperatury i może wystąpić odkształcenie, jeśli temperatura jest zbyt wysoka lub nierównomiernie rozłożona.

3. Proces przewijania z rolki na rolkę powoduje naprężenia wzdłużne w foliach. Jednak zbyt duże odkształcenie podłużne jest niedopuszczalne, ponieważ wiele krótkich odcinków folii musi być zespawanych, aby utworzyć większe arkusze do produkcji poduszek. Wzory drukowania muszą być idealnie wyrównane na spoinach, a określone znaki są drukowane wzdłuż krawędzi rolki, aby zapewnić prawidłowe wyrównanie przed spawaniem.

4. Jako główny element systemu okładzin folie będą odkształcane elastycznie i do pewnego stopnia plastycznie podczas okresu użytkowania. Przyczepność powłoki musi być wystarczająco mocna, aby wytrzymać naprężenia ścinające na granicy faz między folią a pigmentami, podczas gdy kohezja musi być wystarczająco elastyczna, aby przeciwdziałać rozerwaniu lub pękaniu matrycy.

5. Powłoka musi pozostać stabilna przy wilgotności 100% w poduszce przy jednocześnie wysokich temperaturach zewnętrznych. Pomimo ciśnienia przepuszczalności pary wodnej ani degradacja, ani tworzenie się osadów z powodu mikropęknięć i mikrokanalizacji jest niedopuszczalne.

6. Powłoka musi wykazywać długoterminową stabilność i odporność na UV.

7. Powłoka musi zachować przyczepność i spójność pod wpływem naprężeń dynamicznych od obciążenia wiatrem w szerokim zakresie temperatur materiału od -40°C do +80°C.

8. Powłoka musi zachować przyczepność i spójność w obszarach o dużym obciążeniu i wyboczeniu obwodowym wywołanym przez obciążenia śniegiem.

9. Powłoka musi zachować przyczepność i spójność w zlokalizowanych strefach dużego naprężenia spowodowanego zginaniem i wyboczeniem podczas spawania, a także czynnościami produkcyjnymi i montażowymi.

10. Aby ułatwić wiele scenariuszy spawania produkcyjnego, konieczna jest możliwość precyzyjnego usuwania powłok z miejscowych obszarów folii. Pomimo potrzeby bardzo wysokiego poziomu stabilności w wielu wyżej wymienionych okolicznościach, musi być również możliwe ekonomiczne, skuteczne i bezpieczne usuwanie powłok, gdy jest to wymagane w ramach procesu produkcji okładziny.

Opracowanie tuszu do drukowania na ETFE

W ścisłej współpracy z firmą specjalizującą się w badaniach i produkcji lakierów i farb Vector Foiltec opracował system powłok do stosowania z foliami ETFE w 1990 r. i podjął rygorystyczne testy jego zastosowania w zautomatyzowanym procesie produkcji wklęsłodruku.

Pierwsze zastosowanie architektoniczne tego systemu drukowania miało miejsce na dachu atrium ETFE w Instytucie Badawczym Schlumberger w Cambridge, Wielka Brytania, w 1992 roku.

Osiem lat później technologia została przeniesiona do niemieckiej firmy poligraficznej i od tego czasu stała się standardowym systemem drukowania na ETFE do zastosowań architektonicznych.

W związku z tym z tej technologii korzystają obecnie prawie wszyscy dostawcy systemów okładzin ETFE. Z wyjątkiem budynków zoologicznych i botanicznych, w których wymagany jest wysoki poziom przepuszczalności promieniowania słonecznego, druk jest stosowany w prawie wszystkich instalacjach okładzin ETFE w celu kontrolowania przychodzącego promieniowania słonecznego.

Vector Foiltec nieustannie pracuje nad dalszą optymalizacją składu farby drukarskiedo wyłącznego użytku w swoich produktach okładzinowych ETFE, ze szczególnym naciskiem na lepszą wydajność systemu, zrównoważenie środowiskowe oraz bezpieczeństwo i higienę pracy.

W 2010 r. osiągnięto znaczne postępy w zakresie poprawy gęstości optycznej i współczynnika odbicia, współpracując ścisle z firmą w Austrii, specjalizującą się w drukowaniu zabezpieczeń na banknotach, co przyczyniło się do powstania ogromnych zasobów laboratoryjnych i badawczych.

Nowy tusz był oparty na lakierze akrylowym, w przeciwieństwie do wcześniej używanych lakierów z żywicy fluoropolimerowej, umożliwiając stosowanie znacznie mniejszej ilości szkodliwych rozpuszczalników do usuwania drukowanego tuszu do celów spawalniczych.

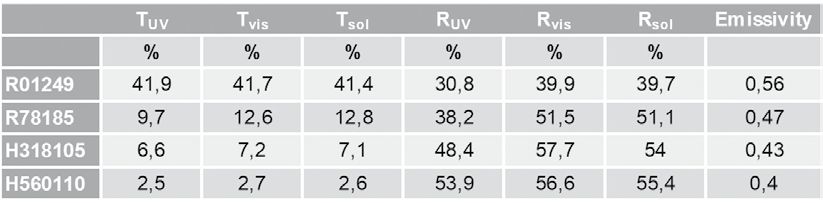

Ciągłą poprawę w zakresie zdolności ochrony przeciwsłonecznej specjalistycznych farb drukarskich ETFE pokazano w tabeli 2 (nowszy system na bazie akrylu jest oznaczony literą H, a poprzedni system żywiczny literą R).

W przypadku standardowego 3-warstwowego systemu poduszek ETFE, podobnego do stosowanego w fazie III „The Avenues Mall” w Kuwejcie (przezroczysta folia zewnętrzna 200 μm, przezroczysta folia środkowa 80 μm i przezroczysta folia wewnętrzna 200 μm, folia zewnętrzna wydrukowana na wewnętrznej stronie za pomocą DH 4: 84, matryca heksagonalna 4 mm z pokryciem 84%), wartości g obliczone dla 4 różnych systemów drukowania byłyby następujące:

g (R01249) = 0,46

g (R78185) = 0,25

g (H318105) = 0,21

g (H560110) = 0,18

Należy zauważyć, że charakterystyka przepuszczalności i odbicia zarówno dla części widzialnej Tvis, jak i dla transmisji energii słonecznej Tsol są ściśle dopasowane. Zmniejszony zysk ciepła od promieniowania słonecznego w wyniku zwiększenia procentu pokrycia powierzchni atramentu i/lub współczynnika odbicia spowoduje podobne zmniejszenie przepuszczalności światła widzialnego w tych systemach powłokowych.

Tabela 2. Ulepszanie właściwości materiałów drukarskich

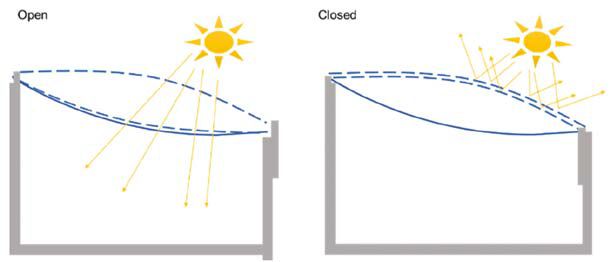

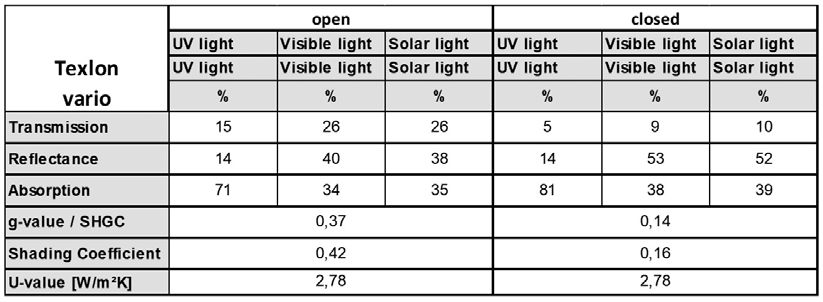

Rys. 4. System Texlon® Vario – system sterowania oddziaływaniem promieniowania słonecznego

uruchamiany przyciskiem

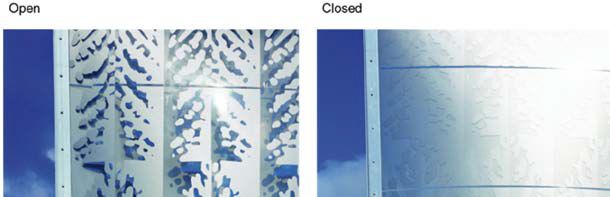

Fot. 6. System Texlon® Vario w pawilonie „Duales System”, Expo 2000 w Hanowerze, Niemcy

System „Vario” Texlon®

System Texlon® „Vario” został opracowany w celu zapewnienia rozwiązania okładzinowego, które może reagować na zmieniające się wymagania w zakresie kontroli nasłonecznienia lub przepuszczalności światła widzialnego w odpowiedzi na wymagania klientów lub zmiany otoczenia zewnętrznego. System może być wyzwalany do przełączania trybów przez automatyczne sterowanie z wykorzystaniem czujników lub ręczne naciśnięcie przycisku.

Podstawowe funkcje systemu pokazano na rys. 4. W standardowym układzie „Vario” dwie najbardziej zewnętrzne warstwy trójwarstwowego panelu są drukowane z komplementarnym drukiem offsetowym na ich skierowanych do wewnątrz powierzchniach.

Środkową lub wewnętrzną warstwę drukowaną można przesunąć w górę, aby oprzeć się o najwyższą warstwę drukowaną lub w dół, aby spotkać dolną warstwę, pompując powietrze z jednej strony środkowej folii do drugiej i tworząc komorę ciśnieniową poniżej lub powyżej środkowej folii.

W pozycji otwartej środkowa folia jest popychana w dół, a rozproszone i bezpośrednie padające światło może przechodzić przez czyste obszary folii między zadrukowanymi wzorami na obu warstwach folii.

Przesunięcie zadrukowanej warstwy środkowej w górę, aby spotkać się z górną warstwą, częściowo lub całkowicie, pokrywa czyste obszary każdej folii zadrukowanymi warstwami drugiej, zmniejszając całkowity obszar przezroczystej folii, przez który może przechodzić promieniowanie słoneczne.

Zmianę całkowitej powierzchni nadruku na każdej z dwóch warstw folii i stopień nakładania się przy rejestracji dwóch warstw można wykorzystać do dostosowania wydajności projektowej dowolnego systemu zarówno w trybie otwartym, jak i zamkniętym, dla spełnienia wymagań lokalnego środowiska.

Właściwości optyczne i termiczne systemu Texlon® “Vario” w jednej z wielu różnych kombinacji wzorów nadruku (SQM 200-197: 45 ciemnych) dla pozycji otwartej i zamkniętej podano w tabeli 3.

Przepuszczalność światła słonecznego wynosi 10% w pozycji zamkniętej i 26% w stanie otwartym, a powiązana wartość g lub współczynnik przepuszczania ciepła słonecznego SHGC wynoszą: 0,14 w stanie zamkniętym i 0,37 w stanie otwartym.

Należy zauważyć, że w standardowym ustawieniu środkowa folia zawsze styka się z górną lub dolną folią, odpowiednio w pozycji zamkniętej lub otwartej. A zatem do celów izolacji termicznej jest to zawsze system jednokomorowy z odpowiednią wartością U około 2,78 W/m2K.

Procedury testowe (badawcze) dla powłok na ETFE

Jak przedstawiono powyżej, wymagania dotyczące stabilności powłok ETFE w zastosowaniach do okładzin budowlanych są surowe, jednak nadal musi być możliwe skuteczne usuwanie tych powłok w ramach procesu produkcyjnego.

Prawdopodobnie najbardziej wymagającą wydajnością ze wszystkich jest zachowanie przyczepności i kohezji w przypadku odkształceń długo- i krótkoterminowych, zwykle do 5%, z powodu dynamicznego obciążenia środowiskowego (zmienne oddziaływania atmosferyczne).

Klasyczne metody przyspieszonego starzenia w komorach klimatycznych symulujących deszcz, zmienne temperatury i wpływ promieniowania UV nie są zatem wystarczające do określenia odporności na starzenie powłok na foliach ETFE.

Dawniej stosowane były standardowe metody testowe, takie jak określone w EN ISO 4892 [7] [8] i nie ujawniły one żadnej różnicy w odporności dla szeregu powłok ETFE. Jednak eksploatacyjne narażenie na czynniki zewnętrzne w makietach i niektórych instalacjach historycznych doprowadziło do pojawienia się przypadków pogorszenia jakości druku lub utraty przyczepności. Dlatego należało opracować nowe procedury testowe, aby sprostać wymaganiom dotyczącym długoterminowej stabilności systemów folii ETFE.

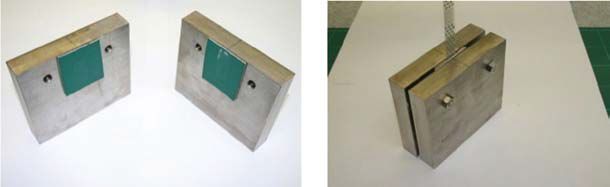

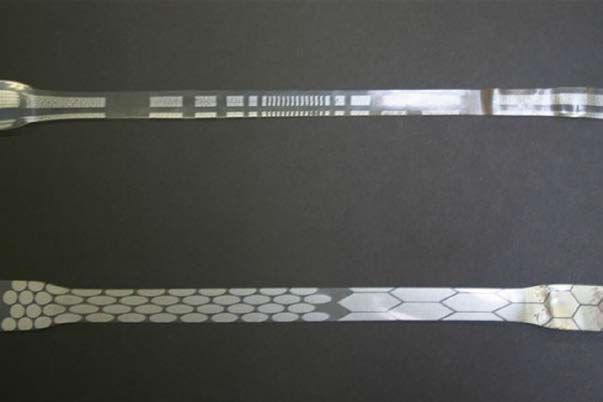

Fot. 7. Obciążenie do wytworzenia obciążenia 17 MPa na pasku ETFE o szerokości 15 mm

Tabela 3. Parametry optyczne i termiczne systemu Texlon® vario dla pozycji otwartej i zamkniętej. Wzór nadruku to SQM200-197: 45

Długoterminowy test odporności na korozję

Pasek powlekanej folii ETFE o szerokości 15 mm jest obciążany ciężarem zamocowanym na jednym końcu paska (patrz rys. 7), wywołując naprężenie około 17 N/mm² [9]. Ciężar wynosi 6,5 kg, a grubość folii ETFE wynosi 250 μm.

Po przyłożeniu obciążenia próbkę umieszcza się w pojemniku, który można zamknąć i który jest wypełniony 10 mm wodą destylowaną. Pasek jest prowadzony przez szczelinę w pokrywce pojemnika, pojemnik jest szczelnie zamknięty, a pasek napinany przez zwinięcie go na metalowy drążek (patrz fot. 8, 9 i 10).

Próbkę testową umieszcza się w komorze klimatycznej na 10 dni, w temperaturze 80°C. Napięcie w pasku musi być utrzymywane na stałe, ponieważ pasek wydłuża się z czasem i pozwala ciężarowi spocząć na dnie pojemnika.

Metalowy sztyft musi być regularnie obracany przez okres testu. Nadruk testowany jest przy użyciu testu Tesa- / Tape- Test [10, 11].

Ponieważ pasek uległ znacznemu wydłużeniu (356% w okresie testu) gęstość optyczna jest oczywiście zmniejszona.

Nie znaleziono żadnych zmian, żadnych pęknięć, rozwarstwienia ani defektów spowodowanych testem krzyżowym Tesa dla żadnej z próbek H, ani dla H 318105, ani dla systemu drukowania H 560110. Porównanie z poprzednim atramentem wykazało znacznie lepszą stabilność nowego lakieru H.

Fot. 8. Pasek ETFE obciążony masą dającą napręzenia do 17 MPa

Fot. 9. “Czapka” z małym otworem na pasek ETFE

Fot. 10. Zamknięcie zamykane korkiem

Fot. 11. Dwa paski ETFE po długotrwałym badaniu odporności na korozyję obciążone stałym obciążeniem 17 MPa w 80°C i 100% wilgotności

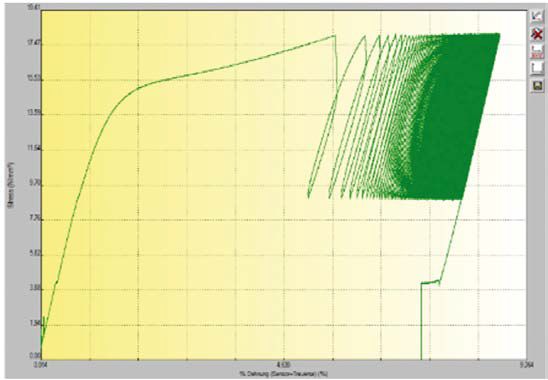

Rys. 5. Wykres naprężenie-odkształcenie folia ETFE 250 μm, 300 cykli; test stabilności drukowania

Badanie histerezy

Po zainstalowaniu w systemach okładzin dachowych i fasadowych folie ETFE są często narażone na obciążenia wiatrem narzucane przez szeroki zakres prędkości wiatru. Prędkość wiatru porywistego jest zwykle o 40% wyższa niż prędkość wiatru podstawowego. Do celów analizy [12] uważa się, że podmuchy wiatru trwają około 3 sekund.

Systemy poduszek Texlon® ETFE są stabilizowane przez wewnętrzne ciśnienie powietrza o wartości ok. 250 Pa, indukujące stałe obciążenie wstępne wynoszące około 4 MPa na najbardziej zewnętrzne folie. Systemy jednowarstwowe są wstępnie naprężone do około 6 MPa.

W celu symulacji tych warunków obciążenia zaprojektowano procedurę badania histerezy z użyciem maszyny do badania jednoosiowego rozciągania. Aby zasymulować ekstremalne warunki wiatrowe, cykl obciążenia został określony między 9 MPa a 18 MPa. Schemat naprężenie- odkształcenie pokazano na rys. 5.

Schemat ilustruje również odporność na starzenie samego materiału ETFE. Obciążenia cykliczne powodują zmniejszenie naprężeń wraz ze wzrostem liczby cykli nawet pod obciążeniami 18 MPa. Po starzeniu mechanicznym folia ETFE staje się sztywniejsza [13].

Po poddaniu pasków testowych badanej powłoki 300 cyklom obciążenia są one poddawane testom przyspieszonego starzenia zgodnie ze standardowymi normami [7, 8]. Test obciążenia różnych powlekanych próbek z różnych firm poligraficznych dostarczył dowodów dotyczących długoterminowej stabilności powłok.

Wyniki i dyskusja

W ciągu ostatnich 28 lat technologia drukowania i powlekania folii ETFE do zastosowań architektonicznych znacznie się poprawiła. Własności w zakresie współczynnika odbicia i gęstości optycznej została poprawiona ponad dwukrotnie. Dla standardowego, 3-warstwowego systemu okładzinowego ETFE porównanie własności wydajności uzyskanych z systemów drukujących pierwszej generacji z naj-

lepszymi obecnie dostępnymi systemami pokazuje, że wartości g poprawiły się w porównaniu z początkowych ok. 0,46 do zaledwie 0,18.

Należy wspomnieć, że folie z zawartymi pigmentami wprowadzonymi do matrycy foliowej przed wytłaczaniem są również dostępne u producentów folii ETFE. Te wprowadzone w materiał folii pigmenty mogą również przyczyniać się do selektywnej modyfikacji właściwości transmisji i odbicia.

Gdy takie kolorowe folie ETFE są stosowane w połączeniu z drukowaniem, potencjał ochrony przed słońcem jest dalej rozszerzany, co otwiera jeszcze szerszy zakres dostrajania systemów okładzin z folii ETFE zgodnie z lokalnymi wymaganiami związanymi z projektem.

Mimo że istnieją próby selektywnego zacienienia przez zastosowanie technologii napylania powłok na foliach ETFE, żadne rozwiązanie nie jest obecnie dostępne na rynku budowlanym.

Jest to głównie konsekwencja fizycznych właściwości folii ETFE, które są zarówno przepuszczalne dla pary wodnej sprzyjającej starzeniu (utlenianiu), jak i odkształcenia elastyczne, co prowadzi do mikropęknięć i rozwarstwienia metalizowanych powłok.

Dlatego na razie zacienienie w systemach ETFE będzie nadal wiązało się ze zmniejszeniem przepuszczalności światła widzialnego. W celu symulacji wpływu starzenia powłok na folie ETFE opracowano specjalne metodologie dla testów laboratoryjnych.

Testy te uwzględniają nie tylko utratę przyczepności nadruku lub innego rodzaju powłoki na systemach folii ETFE, wynikające z cyklicznego rozciągania folii pod wpływem obciążeń środowiskowych, ale są niezbędne dla zrozumienia właściwości eksploatacyjnych samego materiału.

W przeciwieństwie do większości innych materiałów stosowanych w systemach okładzin budowlanych folie i membrany są stale odchylane przez obciążenia środowiskowe, co ma duży wpływ na przebieg starzenia i dlatego należy zawsze brać to pod uwagę. Standardowe procedury testowe i metody określone w obecnych normach nie są wystarczające do kontroli jakości membran tekstylnych i systemów obróbki folii.

Carl Maywald

Vector Foiltec GmbH, Germany

Bibliografia

[1] N. Stranghöner, J. Uhlemann, J. Llorens, CEN/TC 250/WG 5 Struktury membranowe (Membrane Structures) Scientific and Policy Report - SaP-Report (2015)

[2] N. Stranghöner, J. Uhlemann, et.al.: Projekt europejskich wytycznych dotyczących projektowania konstrukcji membran membranowych (Prospect for European Guidance for the Structural Design of Tensile Membrane Structures), JRC Report: Eurocodes Scientific and Technical Report, Publications Office of the European Union, Luxembourg (2016)

[3] S. Zehentmeir: Dyneon (2018)

[4] A. LeCuyer: ETFE-Technologia i projektowanie (ETFE – Technology and Design), Birkhäuser Verlag AG, Basel, CH (2008)

[5] C. Maywald, F. Riesser: Zrównoważony rozwój – sztuka nowoczesnej architektury (Sustainability – the art of modern architecture), in: “Procedia Engineering”, Vol. 155, Elsevier (2016) 238 – 248

[6] D. Urbán i in.: Komfort akustyczny w atriach pokrytych nowymi powłokami strukturalnymi (Acoustic comfort in atria covered by novel structural skins), in: “Procedia Engineering”, Vol. 155, Elsevier (2016) 361 – 368

[7] EN ISO 4892-2:2013 Tworzywa sztuczne – Metody ekspozycji na laboratoryjne źródła światła - Część 2: Lampy ksenonowe (Plastics – Methods of exposure to laboratory light sources - Part 2: Xenon-arc lamps)

[8] EN ISO 4892-3: 2016-10 Tworzywa sztuczne – Metody ekspozycji na laboratoryjne źródła światła – Część 3: Fluorescencyjne lampy UV (Plastics – Methods of exposure to laboratory light sources – Part 3: Fluorescent UV lamps) (2016)

[9] HUECK FOLIEN, Baumgartenberg, Austria (2010)

[10] ASTM F 2252/ Sun Chemical-Hartmann PV 01, Test taśmy samoprzylepnej (test tesa) (Self-adhesive tape test (tesa test))

[11] EN ISO 2409:2013-06 Farby i lakiery – Badanie metodą siatki nacięć (Paints and varnishes - Cross-cut test) (2013)

[12] M. Eaddy, W.H. Melbourne, MEL Consultants Pty Ltd Report 30C/02, ‘Addendum C to MEL Consultants Report 30/02, Pomiary ciśnienia w tunelu aerodynamicznym w związku z proponowaną przebudową stacji Spencer Street, Melbourne (Wind Tunnel Measurements of Pressures on the Proposed Spencer Street Station Redevelopment, Melbourne)’ (2004)

[13] C. Maywald, M. Mißfeld: O badaniu odporności na starzenie konstrukcji z folią ETFE (Zum Alterungsverhalten von ETFE-Konstruktionen), in: „Stahlbau“ 7/18, Wiley Press, Wilhelm Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH & Co. KG, Berlin, Germany (2018)

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 03/2020