Ewolucja w projektowaniu zachodzi teraz w przestrzeni cyfrowej, w której niezliczone kombinacje można przetworzyć w ciągu kilku sekund i zidentyfikować optymalne opcje.

Wielu inżynierów z branży budowlanej z pewnością myśli o cyfrowym nadzorze nad przebiegiem pracy, w parze z cyfrową produkcją. W tym artykule rozwiniemy nasze obecne badania w tym zakresie dotyczące złożonych struktur szklanych.

Skoncentrujemy się na tym, jak ulepszyć projektowanie parametryczne i usprawnić proces produkcyjny. Zbadamy możliwości obecnych cyfrowych technik wytwarzania i wskażemy metody możliwe do zastosowania w szkle strukturalnym i klejach konstrukcyjnych.

Badanie możliwości i ograniczeń wytwarzania cyfrowego w branży budowlanej może doprowadzićdo wzrostu tolerancji wytwarzania, bezpieczeństwa i wydajności, ponieważ obecnie pracochłonne techniki windują zbyt wysoko koszt wielu innowacyjnych rozwiązań.

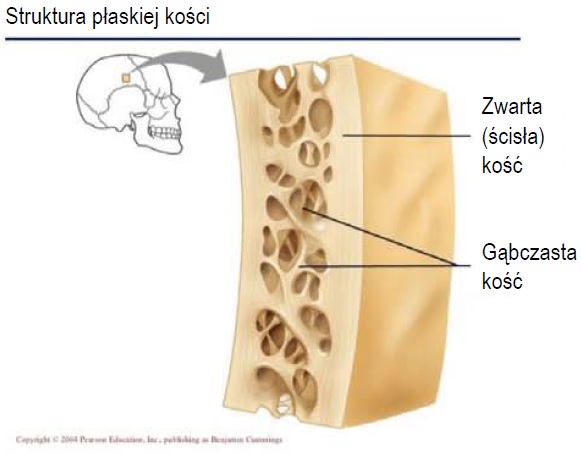

Rys. 1. Formy organiczne: a) struktura kości [Pearson Education]; b) cząsteczki szkła – obraz generowany komputerowo; c) struktura liści

Dla zademonstrowania obecnych postępów w projektowaniu cyfrowym omówimy przypadek panelu hybrydowego (konstrukcji, w której strukturalnie były połączone wyłącznie elementy szklane czyli szkło/szkło), opracowanego we współpracy z TU Delft i prezentowanego na targach Glasstec 2018 w Dusseldorfie, w kontekście innych przeszłych i obecnych projektów ARUP.

Panele szkło/szkło pozwalają nam projektować większe rozpiętości przy jednoczesnym zachowaniu zasobów naturalnych, co jest kolejnym, coraz ważniejszym parametrem wpływającym na nasze obecne projekty.

Wstęp

Organiczne formy są inspiracją dla projektantów od zarania dziejów. Jednak ze względu na ich złożoność geometryczną, w architekturze wprowadzono prostsze zasady konstruowania, a w konstrukcjach proste, płaskie ruszty (lub przestrzenne kratownice), aby zwiększyć wykonalność obiektów architektonicznych. Jednak takie ograniczenia mogą utrudniać ewolucję projektu i być szkodliwe dla kreatywności architektonicznej.

Podobnie, nasze zasady inżynierskie (odnośnie projektowania konstrukcji) opierają się na uproszczonych założeniach ze względu na małą zmienność elementów i dużą powtarzalność układów konstrukcyjnych.

Jesteśmy teraz u progu nowej ery cyfrowej. Nasze technologie i zrozumienie systemów pozwalają nam eksperymentować z różnymi formami i kształtami skuteczniej niż kiedykolwiek. Pojawia się więc miejsce na ulepszenia w próbach osiągnięcia przewidywanych przez nas struktur o swobodnej formie.

Autorzy mocno wierzą, że nowe technologie mogą pomóc nam projektować wydajne i zoptymalizowane konstrukcje w celu zmniejszenia zużycia materiałów, czasu produkcji i kosztów, a wreszcie odkrywania nowych efektów architektonicznych.

Ten artykuł omawia najnowocześniejsze metody projektowania z wykorzystaniem programów komputerowych oraz komputerowo nadzorowanego procesu produkcji wyrobów szklanych (cyfrowej obróbki szkła) i ma na celu zaproponowanie sposobów bezproblemowego połączenia tych dwóch elementów w celu uzyskania pożądanego rezultatu.

1 „Glapagos” to algorytm z rodziny algorytmów do optymalizacji globalnej, zainspirowany ewolucją biologiczną a stosowany na polu sztucznej inteligencji i obliczeń inteligentnych (Soft Computing). Pod względem technicznym to populacyjny sposób rozwiązywania problemów metodą prób i błędów o metaheurystycznym lub stochastycznym charakterze optymalizacji. To odpowiednik selekcji naturalnej (lub selekcji sztucznej) i mutacji w terminologii biologicznej. W rezultacie zastosowania tego typu algorytmu populacja będzie stopniowo ewoluowała w kierunku wzrostu sprawności, czyli w tym przypadku w kierunku dopasowania wybranej funkcji algorytmu.

Metoda „Monte Carlo” (MC) – metoda stosowana do modelowania matematycznego procesów zbyt złożonych (obliczania całek, łańcuchów procesów statystycznych), aby można było przewidzieć ich wyniki za pomocą podejścia analitycznego. Istotną rolę w tej metodzie odgrywa losowanie wielkości charakteryzujących proces, przy czym losowanie dokonywane jest zgodnie z rozkładem, który musi być znany. Metody Monte Carlo są używane głównie w trzech klasach problemów: optymalizacja, całkowanie numeryczne i generowanie wyników z rozkładu prawdopodobieństwa.

Rys. 2. a) Przykład zastosowania projektowania cyfrowego [Coal Drops Yard, Londyn]; b) Przebieg prac projektowych z wykorzystaniem programów komputerowych

www.rhino3d.com, www.grasshopper3d.com, www.karamba3d.com, www.strand7.com, www.oasys-software.com

Projektowanie cyfrowe

Adrian Bejan w swej pracy [1, 2000] rozważa projektowanie i optymalizację systemów inżynierskich oraz przedstawia ich związek z generowaniem form geometrycznych w przyrodzie. Twierdzi, że zasady celu i ograniczeń w inżynierii są tymi samymi mechanizmami, które leżą u podstaw geometrii w systemach naturalnych. W celu optymalizacji rozwiązań wielu problemów inżynieryjnych zostały z powodzeniem wdrożone ewolucyjne i losowe algorytmy statystyczne, takie jak „Galapagos” i „Monte Carlo”1).

Obecna praktyka inżynierska stoi przed wyzwaniem, jakim jest przejście przez wiele kombinacji i ocena ich wykonalności w czasie rzeczywistym. Oprogramowanie parametryczne dało nam możliwość wydajnego i efektywnego włączenia dodatkowego etapu inżynierii konstrukcyjnej do procesu projektowania.

Za pomocą oprogramowania takiego, jak np. „Karamba” (www.karamba3d.com) możemy automatycznie przeprowadzić wstępną ocenę zachowania strukturalnego określonej kombinacji konstrukcji.

Jednak w branży budowlanej przepływ informacji nie jest płynny. Narzędzia projektowe zwykle nie są scentralizowane i dlatego nie mogą być używane przez wszystkich współpracowników, a już na pewno nie na wszystkich etapach.

W związku z tym przepływy pracy związane z projektowaniem muszą być starannie zaplanowane i należy zdefiniować centralną platformę wymiany informacji. Dopiero wtedy proces zostanie zautomatyzowany do tego stopnia, że pozytywnie wpłynie na wynik projektowania.

Główna różnica między sposobem, w jaki projektujemy dzisiaj, a sposobem, w jaki projektowaliśmy, polega na tym, że do procesu projektowania włączane są nowe narzędzia, które przekształcają statyczną procedurę w dynamiczny przepływ pracy.

Dwadzieścia lat temu projektant szkicował pomysł, tworzył go w systemie CAD, przeprowadzał analizę konstrukcyjną, sprawdzał projekt pod kątem innych wymagań, takich jak odkształcenia (przemieszczenia), tolerancje itp. – w liniowym przepływie pracy.

Gdyby wybór optymalnego rozwiązania nie został osiągnięty na jednym z tych etapów, proces projektowania musiałby wrócić do wstępnego szkicowania. W dzisiejszych czasach mamy szansę zaprojektować przepływ pracy, który może natychmiast sprawdzić projekt pod kątem wymagań wysokiej efektywności, a nawet zoptymalizować projekt w oparciu o te wymagania.

Projektowanie konstrukcji szklanych również wpisuje się w te trendy, a autorzy nie widzą żadnych ważnych powodów, dla których obecne trendy nie mogłyby zostać w pełni wdrożone w naszej branży. Wiele skryptów pomagających w projektowaniu geometrycznie złożonych szklanych elewacji było stosowanych w przeszłości i będzie nadal używanych.

Przykładowo, analiza procesu gięcia szkła i naprężeń w szkle i innych komponentach, analizowanie obciążeń klimatycznych w zakrzywionych panelach, zostały przedstawione przez Marinova i Griffitha [2, GPD 2015], a możliwość wykorzystania algorytmów sztucznej inteligencji (AI) w niedalekiej przyszłości przez Griffitha [3, GPD 2017].

Jednakże, chociaż narzędzia parametryczne są stale wprowadzane w procesie projektowania, projektowanie generatywne2, w którym szkło jest głównym materiałem konstrukcyjnym, stwarza poważne wyzwania. Szkło bowiem różni się od innych materiałów swoją kruchością.

W związku z tym maksymalne naprężenia mogą mieć niekorzystny wpływ na zachowanie konstrukcji, a warunki podparcia muszą być starannie modelowane w każdym przypadku z osobna. Utrudnia to korzystanie z uniwersalnych algorytmów.

Wreszcie szkło, jako materiał, jest zwykle używane w elementach płaskich, których obliczenia konstrukcyjne zazwyczaj wymagają MES. Zwykle oczekuje się, że spowolni to proces projektowania, utrudniając korzystanie ze skryptów generatywnych.

2 Projektowanie generatywne to iteracyjny proces projektowania, który obejmuje program generujący określoną liczbę wyników spełniających określone ograniczenia, oraz projektanta, który „dostroi” możliwy do wykonania zestaw parametrów, zmieniając minimalne i maksymalne wartości przedziału, w jakim zmienna programu spełnia zestaw ograniczeń, aby zmniejszyć lub zwiększyć liczbę wyjść do wyboru. Program nie musi być uruchamiany na komputerze takim jak komputer cyfrowy, może być obsługiwany przez człowieka na przykład za pomocą długopisu i papieru. Projektant nie musi być człowiekiem, może to być program badawczy lub sztuczna inteligencja, na przykład generatywna sieć kontradyktoryjna. Projektant uczy się udoskonalać program (zwykle z wykorzystaniem algorytmów) z każdą iteracją, ponieważ cele projektowe stają się z czasem lepiej określone.

3 Produkcja subtraktywna – proces produkcyjny, który usuwa materiał w celu nadania ostatecznego kształtu (frezowanie, toczenie itp.). Przeciwieństwo wytwarzania przyrostowego (drukowanie 3D).

Produkcja cyfrowa

Gdybyśmy mieli uprościć architektoniczne manifesty XX wieku, pojęcie płynności zawsze było terminem, który dzielił. Były ruchy, które obejmowały płynne kształty i inne ruchy, które wywodziły się od form organicznych.

Powszechnie wiadomo, że nowe ruchy architektoniczne wynikają z potrzeby przeciwstawienia się przeszłości i eksploracji nieodkrytych obszarów. Ruchy Arts & Crafts i Art Deco wprowadziły koncepcję bezszwowej architektury. Ta architektoniczna ekspresja wymagała wysoko wykwalifikowanego pracownika i znacznej ilości pracy ręcznej.

Nastąpiło to jako reakcja na rewolucję przemysłową i potrzebę masowej produkcji. Było to później wyzwanie dla nowoczesnej architektury, która z kolei została wyzwaniem dla postmodernistów. Zawsze jednak wydawało się, że istnieje kontrast między produkcją masową a produkcją na zamówienie.

Ale co by było, gdyby coś można było wykonać na zamówienie i wyprodukować masowo w tym samym czasie? Techniki wytwarzania dzielą się na trzy główne kategorie: a) formowanie, b) cięcie i c) łączenie. Każda z nich ma możliwości zastosowania do obróbki szkła, które pokrótce omówiono poniżej.

Formowanie

Produkcja addytywna (przyrostowa)

Druk 3D jest dostępny na całym świecie ale z ograniczonej liczby źródeł. Obecnie jest kosztowny, ale może otworzyć drzwi do nieograniczonych możliwości projektowych. Zasoby badawcze są przeznaczane na badanie właściwości molekularnych drukowanego szkła 3D, a tym samym jego właściwości mechanicznych.

Produkcja subtraktywna3 (odejmująca)

Frezowanie szkła 3D to stosunkowo nowy proces, który jest powszechnie stosowany w celu nadania szkłu pewnej tekstury (np. szlifowane wyroby ze „szkła kryształowego”). Fakt, że frezowane szkło może kumulować naprężenia wewnętrzne sprawia, że trudno jest powiązać ten proces z projektowaniem generatywnym, jako pośredni etap szczegółowej analizy MES.

Formowanie

Przestrzenne kształtowanie szkła (3D) to najstarszy znany sposób formowania szkła. Szkło może być formowane w piecu (gorące, plastyczne szkło dopasowuje się do kształtu formy) lub po wyjęciu z pieca (metodą dmuchania lub odlewania – ciekłe szkło wlewane jest do formy). Jednak metody kształtowania 3D zwykle wymagają użycia jakiejś formy. W związku z tym nadal wymagana jest powtarzalność i praca ręczna, a zatem metoda jest z natury niecyfrowa.

Cięcie

Szkło można łatwo kształtować po podgrzaniu. Autorzy nie widzą żadnego technicznego powodu, dla którego przemysł szklarski nie mógłby objąć automatyzacją technik cięcia, takich jak wykrawanie, wykonywanie otworów, frezowanie itp.

Kleje konstrukcyjne

Kleje są powszechnie stosowane do produkcji szkła strukturalnego (konstrukcji szklanych) i dotyczy to zarówno sztywnych i kruchych na bazie akrylanów, jak i elastycznych i plastycznych na bazie silikonu. Tutaj autorzy dostrzegają maksymalny potencjał produkcji cyfrowej. Przemysł bada obecnie sposoby tworzenia klejów do druku 3D, które mają zapewnić podatny grunt dla rozszerzenia gamy płynnych kształtów szklanych.

Spiekanie i spawanie

Obecnie proces spiekania szkła (fusing) jest całkowicie ręczny i używany w zastosowaniach artystycznych lub w pracowniach formujących szkło metodą dmuchania. Istnieje duży potencjał wprowadzenia tej metody w erę cyfrową, ponieważ jej pracochłonny charakter powstrzymuje ją obecnie od transformacji cyfrowej.

Podsumowując, przemysł szklarski eksploruje świat cyfrowy i, w niektórych obszarach, jest bardzo zaawansowany. Automatyzacja procesów produkcyjnych jest stosunkowo dobrze rozwinięta, istnieją zautomatyzowane linie do produkcji i przetwarzania szkła, a linie montażowe szyb zespolonych stanowią część najbardziej zaawansowaną technicznie w zakładach przetwarzających szkło.

Jednak obróbka szkła na zamówienie, jak również montaż gotowych produktów, są nadal w dużym stopniu zależne od ręcznej obsługi. Nie wszystkie procesy produkcyjne (wykorzystywane z powodzeniem w obróbce innych materiałów) są dostępne w obróbce szkła i z pewnością nie wszystkie z wyżej wymienionych można uznać za możliwe do aplikacji metod cyfrowych.

Rys. 3a. Tradycyjne rzemiosło szklane

Rys. 3b. Przykład szkła formowanego „na gorąco” w MIT [fot. J. Griffith,]

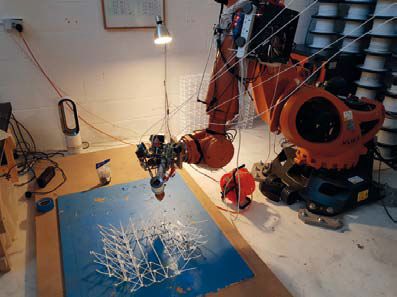

Rys. 3c. Wyrób wykonywany przez sztuczną inteligencję (AI), ramię robota drukujące w 3D z wykorzystaniem filamentu – topionego poliaktydu (PLA)

Studium przypadku

Oczekuje się, że cyfrowe projektowanie i produkcja poprawią efektywność naszej pracy. Firma ARUP we współpracy z Delft University of Technology i SCHOTT zaprojektowała i zbudowała całkowicie szklany panel warstwowy.

Panel został zaprezentowany na targach Glasstec 2018 jako podłoga, aby zademonstrować potencjał kompozytowych struktur szklanych w wymagających konstrukcyjnie zastosowaniach. Celem było zaprojektowanie panelu, który miałby wysoką sztywność na zginanie, jednocześnie minimalizując zużycie materiału.

Aby to osiągnąć, zastosowano parametryczne metody projektowania. Struktury kompozytowe zazwyczaj składają się z trzech głównych elementów: a) dwóch powłok (okładzin), b) rdzenia strukturalnego i c) warstwy klejącej pomiędzy nimi.

Grubość, rodzaj, geometria i ich właściwości mechaniczne stanowią zmienne projektowe. W związku z tym projekt panelu kompozytowego obejmuje kilka mierzalnych parametrów, które wpływają na złożoną funkcję matematyczną.

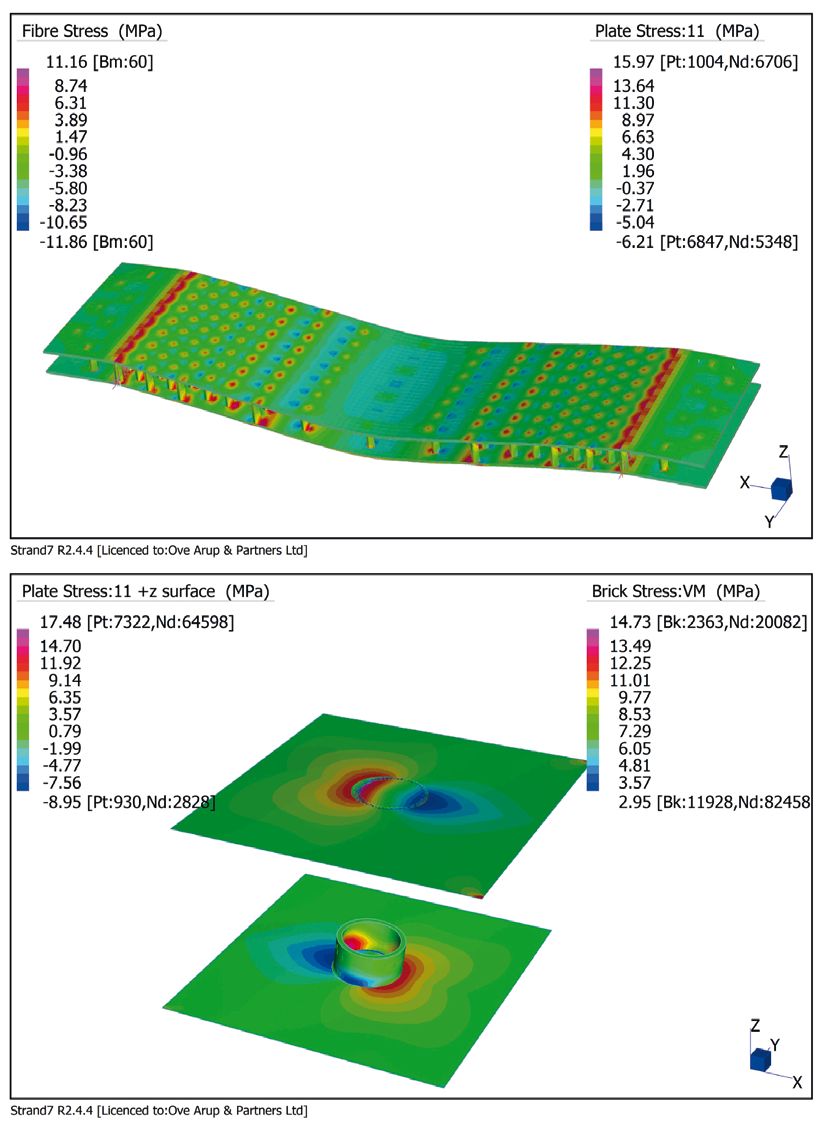

Aby opanować i zracjonalizować problem, wczesne decyzje projektowe były podejmowane w oparciu o ograniczenia estetyczne. Właściwości powłok (okładzin) określono za pomocą homogenizacji przekroju (EI = E’I”); dla każdej powłoki zastosowano podwójny laminat szklany z arkuszy szkła hartowanego HS 10 mm.

Rurki ze szkła borokrzemianowego zostały użyte jako przekładki, aby zapewnić wsparcie dla powłok (okładzin). Ta przekładka została uznana za idealną do celów wystawienniczych, ponieważ daje maksymalny potencjał projektowy. Następnie zastosowano klej akrylowy do połączenia elementów rdzenia z powłokami (okładzinami).

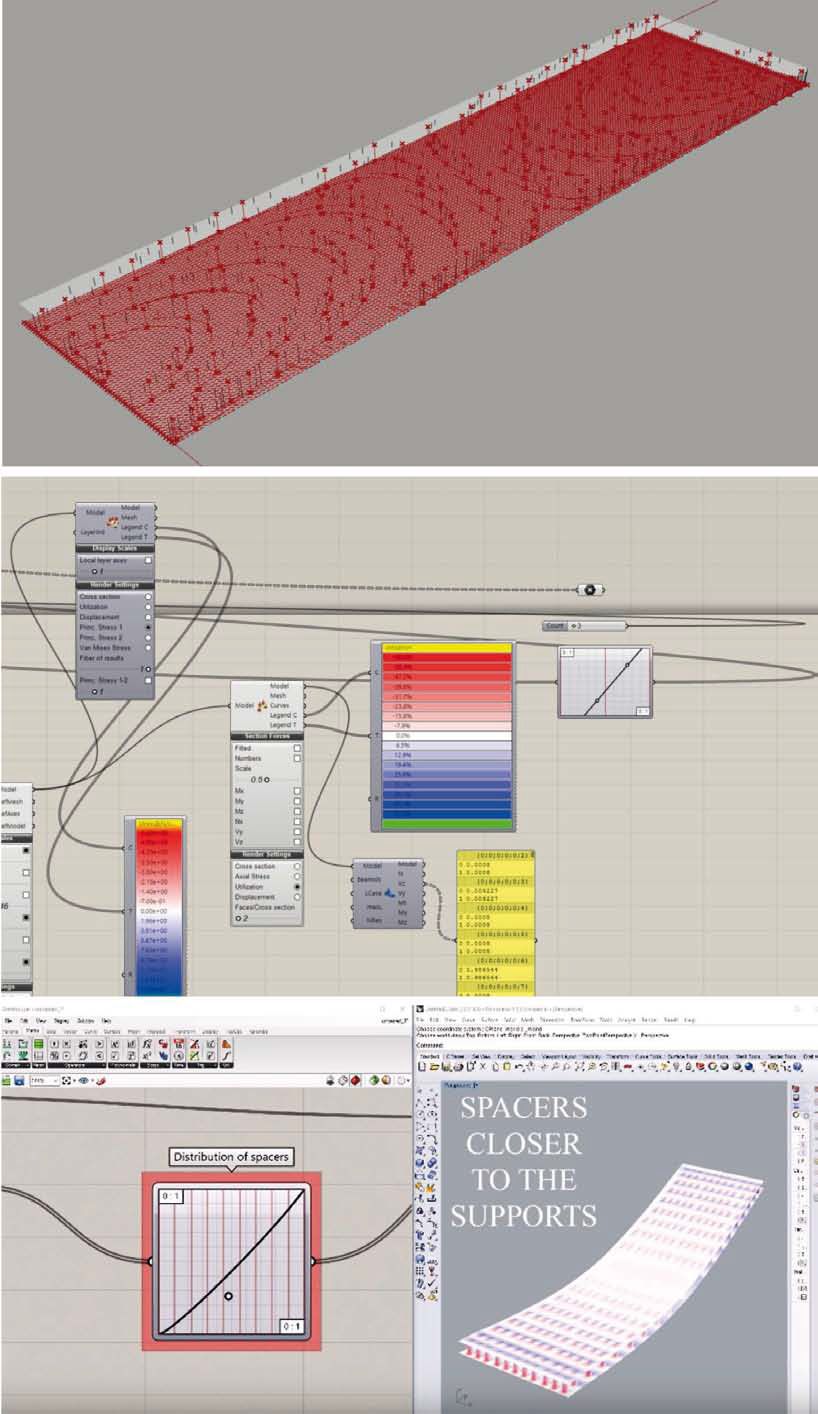

Ogólnie, w celu optymalizacji wykorzystania materiału, najlepszą równowagę można znaleźć między pozostałymi zmiennymi: grubością rdzenia i rozmieszczeniem przekładek w rdzeniu. Ostateczny wzór został zdefiniowany przy użyciu programów Karamba/Grasshopper/Rhino.

Wzór został zoptymalizowany w taki sposób, aby siły ścinające działające na elementy belkowe (rozpórki) były stałe na całej długości panelu. Aby to osiągnąć, odwzorowano (wydrukowano) schemat przepływu naprężeń ścinających w płytach, a elementy dystansowe zostały umieszczone w przecięciu tego wzoru z układem globalnych sił ścinających.

(...)

Rys. 6. Produkt finalny: a) widok szczegółu; b) widok pracującej całej konstrukcji

Wnioski

Widoczny jest trend w kierunku złożonych systemów inżynierskich, zwłaszcza obiektów o skomplikowanej geometrii. Architektura przeniosła się do przestrzeni cyfrowej, w której manipulowanie złożonymi formami geometrycznymi jest tak łatwe, jak definiowanie prostoliniowych, ortogonalnych konstrukcji budowlanych na desce kreślarskiej w przeszłości.

Szkło zmienione w stan plastyczny (ciekły) pozwala na stosunkowo łatwe manipulowanie jego kształtem. Ta właściwość mechaniczna jest wielką zaletą i może być wykorzystana w produkcji cyfrowej.

Mimo że wysoki poziom złożoności zastosowań szkła strukturalnego nie stanowi podatnego gruntu dla projektowania generatywnego, projektowanie cyfrowe ma zasadnicze znaczenie w projektowaniu szkła, ponieważ znacznie pomaga w dostosowywaniu skomplikowanych geometrii, badaniu różnych warunków podparcia i ogólnie przechodzeniu przez wiele iteracji projektowych. Inne branże dobrze wykorzystują narzędzia cyfrowe.

Bardzo dobre przykłady efektywnego, cyfrowego wykorzystania projektu w procesie produkcji pochodzi z branży meblarskiej i wzornictwa przemysłowego.

R. Kram i C. Weisshaar [4, 2005] stanowią doskonały przykład tego, jak można osiągnąć masową personalizację przy użyciu algorytmów genetycznych4. A co by było, gdybyśmy mogli użyć tych samych narzędzi i zasad do projektowania i wytwarzania szklanych konstrukcji za pomocą jednego kliknięcia?

4 Programowanie genetyczne, GP (ang. genetic programming) – zautomatyzowana metoda mająca na celu tworzenie programów komputerowych w oparciu o ogólną definicję problemu. Innymi słowy, programowanie genetyczne pozwala, w oparciu o wysokopoziomową definicję mówiącą, co ma być zrobione, automatycznie stworzyć program, który owo zagadnienie rozwiąże. Algorytm genetyczny – rodzaj heurystyki przeszukującej przestrzeń alternatywnych rozwiązań problemu w celu wyszukania najlepszych rozwiązań. Sposób działania algorytmów genetycznych nieprzypadkowo przypomina zjawisko ewolucji biologicznej, ponieważ ich twórca John Henry Holland właśnie z biologii czerpał inspiracje do swoich prac. Algorytm generyczny zalicza się do grupy algorytmów ewolucyjnych

Podziękowanie

Dla TU Delft Glass & Transparency, prof. Rob Nijsse, dr Fred Veer, Faidra Oikonomopoulou, Graham Dodd z ARUP za jego wsparcie i komentarze oraz James Griffith za zdjęcia 2a) i 3b)

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. Tampere w Finlandii

Bibliografia

[1] Bejan, A.: Kształty i struktury od inżynierii do natury (Shape and structure from engineering to nature), Cambridge University Press 2000 (ISBN 0-521-79049-2).

[2] Marinov, V., Griffith, J.: Optymalizacja zakrzywionego szkła izolacyjnego (Optimisation of curved insulated glass), GPD 2015, Finlandia 2015.

[3] Griffith, J.: Zastosowane uczenia maszynowego w projektowaniu szkła strukturalnego (Applied machine learning in structural glass design), GPD 2017, Finlandia 2017.

[4] Kraam, R., Weisshaar, C., 2005, http://www.kramweisshaar.com.

[5] Thompson, R.: Procesy produkcyjne dla projektantów (Manufacturing Processes for Design Professionals) 2007.

[6] Kolarevic, B.: Architektura w erze cyfrowej: projektowanie i produkcja (Architecture in the Digital Age: Design and Manufacturing) 2003.

[7] Lefteri, C.: Zrób to: Techniki wytwarzania dla projektanta wyrobów (Making it: Manufacturing Techniques for Product Design) 2007.

P. Lenk ARUP, London

D. Vitalis ARUP, London

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 10/2020