Początkiem szkła warstwowego w roku 1903 stanowił jak to często bywa przypadek. Skojarzenie przez francuskiego chemika Eduarda Benedictusa wypadku samochodowego i rozbitego flakona z żywicą było początkiem pierwszych wynalazków. Chodziło o materiał na przednie szyby samochodowe i zwiększenie bezpieczeństwa przede wszystkim kierowcy i pasażerów.

Nieco historii

Opracowano folię przezroczystą i elastyczną z poli-winylo-octanu butylu dla sklejenia dwóch warstw szkła. Szybki rozwój technologii klejenia szyb warstwowych przy użyciu folii PVB rozpowszechnił się także na szkło budowlane.

1924 – Pierwsze szyby warstwowe zainstalowane w samochodach.

1927 – Firma SPRINGFIELD produkuje pierwszą folię nitrocelulozową zastosowaną do produkcji warstwowych szyb przednich samochodowych.

1938 – W USA przednie szyby samochodowe zaczęto stosować powszechnie jako szyby warstwowe, klejone przy użyciu octanu celulozy to jest PVB. Ustawowo wymaganie to wprowadzono w kilku stanach.

1961 – Produkcja PVB zaczyna się w europie w zakładach w Gandawie, Belgia.

W amerykańskich pojazdach zaczęto zastępować boczne szyby hartowane szybami klejonymi.

1972 – Potwierdzono badaniami testowymi poprawę bezpieczeństwa pojazdów z szybami klejonymi.

1984 – Opracowano i wdrożono proces produkcji folii barwnych, co rozszerzyło możliwości stosowania szyb warstwowych także w budownictwie.

1991 – Pojawia się na rynku folia Saflex z pasem przyciemniającym jako folia dla motoryzacji.

1996 – Firma MONSANTO wprowadza na rynek szkło warstwowe typu KeepSafe do zastosowań w oknach mieszkalnych.

1997 – Powstaje firma SOLUTIA z grupy firm chemicznych MONSANTO. Folia Saflex iiig ma poprawioną przyczepność (adhezję) do szkła, lepszą wytrzymałość, stabilność brzegu oraz zmniejszoną podatność na absorpcję wilgoci.

2001 – SOLUTIA wprowadza zaawansowany typ folii Vanceva.

2007 – SOLUTIA ponownie występuje z nowymi typami folii dla różnych celów.

Obecnie szkło warstwowe znajduje szerokie zastosowania, między innymi jako:

- szkło bezpieczne

- szkło ochronne, zabezpieczenie przed atakiem,

- szkło dźwiękochłonne,

- kontrola nasłonecznienia i promieniowania UV,

- zabezpieczenie okien i fasad przed uderzeniami wiatru i fali wybuchowej,

- zabezpieczenie przed ostrzałem z broni palnej,

- zabezpieczenie przed rozprzestrzenianiem się pożaru,

- zastosowania do konstrukcji fotovoltaicznych i fotoenergetycznych,

- zastosowania do nowoczesnych konstrukcji budowlanych (schody, balustrady, fasady itp.),

- zastosowania w oszkleniach dla pojazdów silnikowych.

Bezpieczeństwo

Zwykłe szkło okienne jest kruche, rozpada się na długie ostre kawałki, które mogą powodować poważne i czasami śmiertelne urazy. główna cecha warstwowego szkła bezpiecznego powoduje, że międzywarstwa z folii lub żywicy łagodzi energię uderzenia oraz przeciwdziała penetracji. Pomimo tego, że szkło może rozbić się, to jednak szklane fragmenty przylegają do międzywarstwy, minimalizując ryzyko urazów. toteż szkło warstwowe jest obowiązkowe dla samochodowych szyb przednich.

W szklanych świetlikach, nasłonecznionych, opadające szklane instalacje i ściany działowe szklane są narażone na stłuczenie. Bez szkła warstwowego, mogłoby to stanowić duże zagrożenie bezpieczeństwa spowodowane spadającym szkłem. W odróżnieniu od wszystkich innych typów, szkło warstwowe pozostaje stabilne po rozbiciu chroniąc ludzi przed urazami.

Ochrona przed atakiem

Włamywacze często rozbijają szyby w oknach lub drzwiach i szkło warstwowe może stanowić pewnego rodzaju zabezpieczenie. nawet, jeżeli jest to przypadkowe rozbicie szyby, warstwa tworzywa chroni nadal pomieszczenie a wymiana oszklenia może być dokonana w innym, dogodnym terminie.

Szkło warstwowe o odpowiedniej konstrukcji może zabezpieczać przed ostrzałem z broni palnej, przed falą uderzeniową powstałą na skutek wybuchu lub w przypadku anomalii klimatycznych związanych z huraganowymi wiatrami, zwłaszcza w tropikalnej strefie klimatycznej.

Wzrost przestępczości miejskiej i terroryzmu wywołał zapotrzebowanie na materiały, które umożliwiają ochronę przede wszystkim ludziom, a także zabezpieczają przedmioty o znacznej wartości. Szkło warstwowe składa się z kilku tafli szklanych i międzywarstw, tak aby zabezpieczenie ochronne było odpowiednie do potrzeb i przewidywanych zagrożeń.

Dźwiękochłonność

Hałas jest często dokuczliwy, zwłaszcza w budynkach mieszkalnych przy ruchliwych arteriach. Szkło warstwowe stanowi też pewną barierę dla hałasu, mając wyższy współczynnik pochłaniania dźwięku, niż monolityczne szkło takiej samej grubości przy częstotliwościach pomiędzy 125 Hz a 4000 Hz. to obniżenie natężenia dźwięku jest efektem wiskoelastycznych właściwości materiału międzywarstwy.

Kontrola energii słonecznej oraz promieniowania UV

Ważną rolę w projektach architektonicznych odgrywa światło słoneczne, które poza naturalnym oświetleniem może nagrzewać pomieszczenia do zbyt wysokich temperatur. Podbarwione szkło warstwowe może redukować zbyt duży wzrost temperatury ze światła słonecznego, zmniejszając lub nawet eliminując koszty klimatyzacji. Może ono również regulować stopień oświetlenia i eliminować refleksy powodujące olśnienie. Można to osiagnąć zarówno przez stosowanie do szkieł warstwowych tafli ze szkła low–e, szkła barwionego w masie lub przez zastosowanie odpowiednich, najczęściej zabarwionych folii lub żywic.

Głównym powodem destrukcyjnego działania na różne elementy wyposażenia wnętrz i dzieł sztuki (zwłaszcza malarstwa) są reakcje chemiczne spowodowane promieniowaniem świetlnym o wysokiej częstotliwości, tj. promieniowaniem UV. dodatki w tworzywie międzywarstwy w szkle warstwowym mogą pochłaniać prawie całkowicie ultrafioletowy zakres promieniowania.

Zabezpieczenie przed pożarem

Rozbite szkło warstwowe pozostaje w ramie okna i nie dopuszcza do wewnętrznego uszkodzenia.

Specjalne szkła warstwowe, stanowiące przegrody budowlane wypełnione odpowiednim żelem, który spieka się pod wpływem wysokich temperatur, zabezpieczają przed rozprzestrzenianiem się ognia oraz przenikaniem gazów i dymu przedłużając czas bezpiecznej ewakuacji ludzi z zagrożonych pomieszczeń.

Wytrzymałość

Szkło warstwowe jest wytrzymałe, zachowuje swoją barwę i jest tak łatwe do czyszczenia, jak zwykłe szkło. Właściwości zwiększają wszechstronność projektową i zakres stosowania.

Warstwowe oszklenia można stosować w różnych układach, jako szkła płaskie i gięte, a rodzaj szkła użyty do jego produkcji może obejmować szkło odprężane, hartowane, wzmocnione termicznie, wzorzyste, szkło barwne czy powlekane.

Wzory lub obrazy drukowane dają duże efekty w zakresie barwy, przekazywania treści reklamowych, nie narażonych na uszkodzenia przez dotyk lub środki myjące. Można je stosować m.in. na balustrady, schody, zadaszenia a nawet podświetlane podłogi i elementy fasad. Szkło warstwowe jest proste w montażu.

Szkło dla pojazdów silnikowych

Od wielu lat szkło warstwowe jest, obok szkła hartowanego termicznie, stosowane w pojazdach samochodowych. Od 2004 roku w pojazdach silnikowych o prędkości konstrukcyjnej powyżej 40 km/godz. Jako szyby przednie mogą być stosowane wyłącznie szyby warstwowe (klejone folią PVB, PVB-Pet, PVB-PVB acoustic).

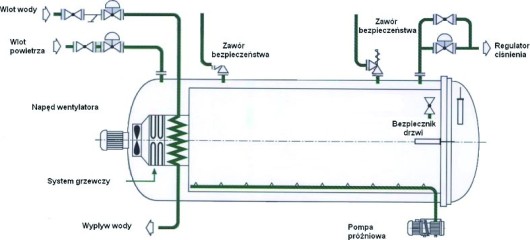

Technologia produkcji szkła warstwowego

Do klejenia szkła warstwowego stosuje się najczęściej czysty polimer folii PVB, który pod wpływem wysokiego ciśnienia i podwyższonej temperatury przylega adhezyjnie do szkła nieorganicznego. Proces ten wymaga obróbki przy użyciu autoklawu o stosunkowo dużej pojemności. Parametry obróbki wymagają dużej czystości pomieszczeń przygotowawczych i personelu, zabezpieczeń antystatycznych oraz wstępnego odessania resztek powietrza z przestrzeni miedzywarstwy, a także wstępnego sklejenia w podwyższonej temperaturze. Wstępnie przygotowane tafle szkieł warstwowych umieszcza się w autoklawie, w którym przetrzymuje się je w warunkach ciśnienia około 10 barów i temperaturze 110oC przez 8-12 godzin. Wskutek tych dwu stadiów obróbki cieplnej folia zmienia wygląd z matowego na przejrzysty, o współczynniku załamania światła zbliżonym do współczynnika załamania światła szkła, tj. około 1,50. Przepuszczalność światła zależna jest zarówno od stopnia bezbarwności zastosowanego szkła jak i rodzaju i zabarwienia folii, a także od ilości warstw i ich grubości.

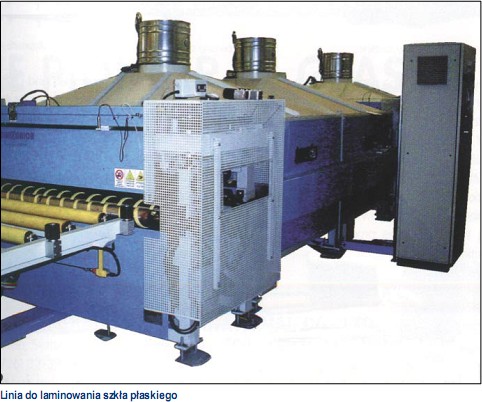

Technologia z wykorzystaniem autoklawizacji szyb z folią PVB jest konieczna dla oszkleń motoryzacyjnych. dla budownictwa, a zwłaszcza w przypadku szyb wielowarstwowych stosuje się linie poziome do klejenia szyb przy użyciu walców i podwyższonej temperatury.

W ostatnich latach coraz częściej reklamowane są szkła warstwowe z wykorzystaniem folii eVA (Poli-ethylen/ethylen-vinylo-octan), czyli poli-octanu winylu. Jest to folia znacznie łatwiejsza do laminowania w urządzeniach próżniowych poziomych wraz z piecem. Proces klejenia nie wymaga kosztownych autoklawów temperaturowo–ciśnieniowych. Folię eVA charakteryzuje wysoka wytrzymałość na rozciąganie, doskonała przezroczystość, bardzo dobra przyczepność do szkła, ochrona przed szkodliwym działaniem UV, podwyższona dźwiękochłonność, dobra odporność na zmiany temperatury, odporność na działanie wilgoci oraz wysoka trwałość. Folia eVA ma nieco gorsze parametry wytrzymałościowe od folii PVB, jednakże ma tę zaletę, że umożliwia zaprasowywanie w międzywarstwie różnego rodzaju wzorów, tkanin drewna, zdjęć, a nawet kopii malarstwa nanoszonego na folię w postaci druku offsetowego. Folie eVA produkowane są przez kilka firm w Chinach i Korei i zazwyczaj posiadają one grubość 25, 27 i 30 mikrometrów (lśniące, z połyskiem), lub 28, 31, 32 i 33 mikrometry (matowe). Maksymalna długość wstęgi wynosi 3000 m (błyszcząca) lub 2500 m (matowa), którą nawija się na rolki o średnicy 31 cali. Szerokość zawsze wynosi 1,3 m. W Chinach produkuje się również folię eVA+Pet (poliethylen) o grubości 32 mikrometrów.

Oddzielną grupę stanowią szkła warstwowe produkowane przy użyciu żywic polimeryzowanych za pomocą utleniających utwardzaczy lub polimeryzowanych za pomocą promieniowania ultrafioletowego. Metoda ta, niewymagająca urządzeń ciśnieniowych i podwyższonych temperatur, jest szczególnie przydatna dla wytwarzania szyb wielowarstwowych ochronnych i odpornych na włamanie, ostrzał, wybuch. do klejenia szyb warstwowych wykorzystuje się także żywice typu Unilam charakteryzujące się niską ceną, prostym i szybkim montażem, nie wymagającym stosowania regulowanych ciśnień i temperatur.

Firma niemiecka KöMMerling wprowadziła na rynek dwuskładnikowy silikon gd 920 dla zabezpieczenia odsłoniętych krawędzi szyb warstwowych w celu zapobieżenia oddziaływania atmosfery na elastyczne krawędzie szyby warstwowej. dalszy rozwój produkcji żywic pozwolił dostarczyć na rynek żywice typu Ködiglaze Sec. i Ködiglaze P, które otwierają nowe możliwości w projektowaniu oszkleń warstwowych.

Także szyby ognioodporne produkuje się w warunkach temperatur pokojowych, a zastosowany żel zachowuje wysoka przejrzystość w tych temperaturach.

Projekty z wykorzystaniem folii barwnych

Folie Saflex dostarczane są w 13 kolorach w odcieniach niebieskich, szarych, zielonych, brązowych – typowe stosowane w szkłach barwnych odcienie pastelowe. W razie potrzeby można wraz z folią barwną zastosować folię białą dla uzyskania barwy perłowej lub folie o różnym zabarwieniu dla mieszania kolorów i uzyskania specjalnych efektów. Udało się zastosować takie pigmenty do barwienia folii, że nie ulegają one blaknięciu w bardzo długich okresach czasu. Przyjęło się, że maksymalnie można łączyć cztery warstwy folii jednocześnie, jako międzywarstwę pomiędzy dwoma taflami szkła.

Szkło warstwowe z wykorzystaniem folii poliwęglanowej

Folia poliwęglanowa charakteryzuje się bardzo wysoką wytrzymałością mechaniczną i w dużym stopniu poprawia właściwości wielowarstwowych szyb ochronnych, budowlanych, szyb bezpiecznych i szyb odpornych na ostrzał z broni palnej i działanie fali uderzeniowej po eksplozji materiału wybuchowego. Wadą folii poliwęglanowej jest jej niska odporność na podwyższoną temperaturę rzędu 180oC oraz słaba przyczepność do szkła. niemniej stosuje się rozwiązania przy użyciu kombinacji folii PVB, poliwęglanu czy też polietylenu. do produkcji szyb wielowarstwowych stosuje się ponadto różnego rodzaju żywice, najczęściej poliamidowe, polimeryzowane (utwardzane) przy użyciu amidowych utwardzaczy lub naświetlania promieniowaniem UV.

Cięcie szkła warstwowego

Wiadomo, że folia PVB ulega rozpuszczeniu w alkoholu. Jest też wrażliwa na podwyższoną temperaturę, rzędu 200-230oC. Wówczas staje się miękka i podatna na rozerwanie. Początkowo szyby warstwowe składające się z dwóch warstw szkła i międzywarstwy z folii PVB nacinano z obu stron krajakiem, nadłamywano, do szczeliny wlewano denaturat i albo w stosunkowo długim czasie rozpuszczano folię PVB aż do rozdzielenia tafli, albo podpalano denaturat, a podwyższona temperatura i działanie roztwarzające spirytusu przyspieszało proces cięcia szkła warstwowego.

Metody cięcia szkła warstwowego

Obecnie rozpowszechnione są dwa systemy cięcia szkła warstwowego:

1) Cięcie na stołach z ręcznym odkładaniem tafli. Szkło ułożone na stole podcina się krajakami z kółkami widiowymi jednocześnie z góry i z dołu. następnie nagrzewa się miejsce cięcia przy użyciu grzejnika elektrycznego prętowego, a następnie szkło oddziela się ręcznie i odstawia na stojak

2) na stołach ukośnych cięcia dokonuje się przy użyciu piły diamentowej chłodzonej wodą. Metoda ta jest szczególnie zalecana przy cięciu dużych tafli, ze stosunkowo grubymi szklanym taflami składowymi a zwłaszcza dla szyb warstwowych, w których jest więcej niż dwie warstwy szkła.

Wymagania i badania

Wprowadzając szkło warstwowe na rynek polski, należy wystawiać dla niego deklarację zgodności z Polską i europejską normą oraz oznaczyć wyrób na rynek krajowy znakiem "CE" lub znakiem budowlanym „B”, natomiast na rynek europejski znakiem "CE".

Szkło warstwowe objęte jest normą PN-EN ISO 12543-1÷6. Jest to norma arkuszowa, w której sprecyzowano wymagania dla tego rodzaju szkieł oraz określono rodzaj i metody badań, jakim powinno podlegać szkło warstwowe.

Zgodnie z przytoczoną wyżej normą, zakres badań szkieł warstwowych obejmuje:

- określenie wad gotowych wyrobów w odniesieniu do wyglądu szkła w obszarze widzenia – arkusz nr 6 normy,

- określenie wymiarów, granicznych odchyleń i wykończenia obrzeży – arkusz nr 5,

- określenie odporności na wysoką temperaturę, wilgoć i promieniowanie – arkusze nr 3 i 4,

- określenie wytrzymałości na uderzenie wahadłem (w przypadku zdefiniowania szkła warstwowego jako „bezpiecznego szkła warstwowego” – badanie zgodnie z normą Pn-en 12600).

Próbki do badań powinny być specjalnie wyprodukowane lecz reprezentatywne dla wyrobu. Próbki z ciętymi obrzeżami powinny mieć przynajmniej jedno obrzeże, które jest oryginalnym obrzeżem szyby, z której próbka została wycięta. Jeżeli produkt końcowy ma wszystkie obrzeża uszczelnione/zabezpieczone, wówczas próbka powinna również mieć obrzeża uszczelnione/zabezpieczone. norma precyzuje również liczebność i wymagane wymiary próbek szkła warstwowego przeznaczonych do badań:

- badanie odporności na wilgoć i wysoką temperaturę – po 5 próbek o wymiarach minimum 300x100 mm (3 próbki do badań + 2 próbki jako tzw. „świadki”),

- badanie odporności na promieniowanie – 5 próbek o wymiarach 300x300 mm (3 próbki do badań + 2 próbki jako tzw. „świadki”),

- badanie wytrzymałości na uderzenie wahadłem – 6 próbek o wymiarach 1938x876 mm (4 próbki do badań + 2 próbki jako tzw. „świadki”).

Próbki powinny być zbudowane z dwóch tafli szklanych o grubości nominalnej 3 mm każda, połączonych międzywarstwą o grubości 0,76 mm. W przypadku, kiedy do produkcji szyb nie stosuje się szkła i międzywarstwy o podanych wyżej grubościach, do badań należy dostarczyć próbki o budowie najbardziej zbliżonej do podanej. Pozostałe próbki mogą być zbudowane ze szkła o dowolnej grubości, lecz powinny zawierać międzywarstwę o najmniejszej nominalnej grubości.

Ocena zgodności wyrobu

Ocenę zgodności wyrobu z normą należy przeprowadzać zgodnie z wymaganiami normy Pn-en 14449:2005 Szkło w budownictwie – Szkło warstwowe i bezpieczne szkło warstwowe – Ocena zgodności wyrobu z normą. należy przeprowadzić wstępne badania typu w laboratorium notyfikowanym w Unii europejskiej, a następnie, zgodnie z zakładowym systemem kontroli produkcji, prowadzić stały nadzór nad jakością produkcji, stosownie do Załącznika A normatywnego ZKP.

Zakładowa kontrola produkcji polega na kontroli:

- stosowanych materiałów,

- produkcji,

- wyrobu końcowego.

Wymagania dla konkretnego rodzaju szkła warstwowego określają załączniki normatywne ZA.

Szyby ze szkła warstwowego przeznaczone do celów specjalnych, takich jak:

- odporność na ostrzał z broni palnej,

- odporność na rozprzestrzenianie się pożaru,

- odporność na podmuch fali uderzeniowej na skutek wybuchu

podlegają certyfikacji i nadzorowi strony trzeciej, a wymagane badania dotyczące tych specyficznych właściwości są wymaganiami dodatkowymi, oprócz wymagań podstawowych określonych w normach zharmonizowanych grupy Pn en ISO 12543 oraz normy Pn en 14449.

ISCMOiB w Warszawie

Oddział Szkła w Krakowie