1. Opatentowany pas ssawkowy w szlifierkach dwukrawędziowych do szkła low-E. TWO B for LOW-E

BOTTERO Group zgłosiło nowy patent w rozwiązaniu trzymania szkła low-E w poziomej szlifierce dwukrawędziowej. Zębaty pas transportowy został wyposażony w ssawki, których górne okładziny gumowe są w łatwy sposób demontowane do ewentualnej wymiany. Specjalny projekt okładzin zabezpiecza cały system próżniowy przed nieszczelnością w taki sposób, że zacisk szkła po dokładnym pozycjonowaniu trwa cały cykl obróbki, a ssawki, które są bez szkła blokują się same, zamykając obwód próżni w maszynie. Takie rozwiązanie posiada jeszcze inne zalety:

- wyeliminowano górny pas dociskający,

- ułatwiono dostęp do wymiany narzędzi bez blokującego dostęp pasa górnego,

- trzymanie i blokowanie formatki w maszynie poprawia tolerancje wymiaru i kątów,

- obniżono koszt wymiany elementów zużywających się w trakcie życia maszyny.

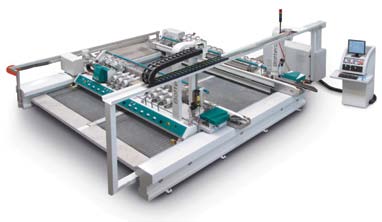

Szlifierka dwukrawędziowa z pasami ssawkowymi do szkła Low-E

2. Stół do cięcia szkła float i cięcia-łamania-rozdzielania szkła laminowanego dla dowolnych kształtów. 353 LAM SHAPE

Po wielu latach prób BOTTERO zaczyna produkcję stołu do cięcia zarówno szkła float, jak i szkła laminowanego dla dowolnie skomplikowanych kształtów. W przypadku tego drugiego cyklu cięcia-łamania-rozdzielania wykorzystano specjalnie skondensowane światło, emitowane przez lampę ze wzmacniaczem, trzykrotnie wzmacniającym natężenie wiązki. Lampa zamontowana jest na przystawce do głowicy tnącej, wyposażonej również w sztyft do szlifowania powłok szkła low-E. Cykl cięcia-łamania-rozdzielania szkła przebiega następująco:

- cięcie obu stron szkła laminowanego odbywa się na części stołu pokrytej filcem; operator obraca formatkę po przecięciu pierwszej tafli i w opcji lustrzanego odbicia następuje cięcie drugiej strony tafli, dokładnie po linii kształtu wybranego do wykonania.

- operator wyciera ślad oleju pozostałym po cięciu formatki, kładzie ją na części blatu pokrytego stalową okładziną; po ustaleniu pozycji formatki przez głowicę z grzałką, stół przystępuje do cyklu łamania-rozdzielania. Lampa wielokrotnie przejeżdża wzdłuż wyciętego kształtu, nagrzewając folię (szkło max 8+8+4,56 mm) i dokonując jednocześnie łamania szkła za pomocą szoku termicznego. Oprogramowanie funkcji kontroluje parametry cyklu w sposób automatyczny. Po zakończeniu cyklu, operator przesuwa formatkę na roboczą część blatu z poduszką powietrzną i oddziela fizycznie marginesy od wyciętego kształtu.

Stół do cięcia szkła z opcją cięcia-łamania-rozdzielania kształtów w szkle laminowanym

3. Linia do automatycznego cięcia-łamania-rozdzielania szkła VSG. 558 LAM

Ostatnią nowością tegorocznych targów Glasstec na stoisku BOTTERO Group była zaprezentowana linia do cięcia szkła laminowanego w pełni automatycznej wersji, o wysokiej wydajności produkcyjnej – do 4 tafli jumbo na godzinę (maks. gr. tafli: 10+10+4,56 mm). Specjalna konstrukcja mostu tnącego, wyposażonego w 4 głowice:

- 1.: cięcie obustronne szkła;

- 2. i 3.: łamanie obustronne szkła;

- 4.: nóż do automatycznego cięcia folii;

- w ostatniej pozycji, za głowicami, zamocowana jest specjalna ruchoma ssawka obustronnie trzymająca taflę szkła, do automatycznego obrotu trawersu po przecięciu i automatycznego trzymania wymiaru po tylko jednokrotnym pozycjonowaniu tafli jumbo na początku cyklu.

Przy module roboczym po lewej stronie stołu zamontowany jest system przechowywania odciętych trawersów po kolejnych cięciach jumbo w osi X, zwany przez producenta STACKER; system może przechować 3-6 trawersów w trakcie cyklu cięcia jednej tafli jumbo. Automatyczne pasy transportowe na module przesyłają trawersy do STACKERA na kolejne poziomy przechowania; w miarę cięcia kolejnych formatek z pojedynczego trawersu, kolejne sztuki schodzą z magazynu STACKER do cięcia i rozładowania gotowych formatek. Minimalny margines odcinany zarówno z przodu, jak i z końca tafli wynosi 20 mm, w pełnym cyklu automatycznego cięcia-łamania-rozdzielania szkła, z automatycznym transportem odpadu pasami do pojemnika na stłuczkę, znajdującego się pomiędzy stołem a modułem z magazynem STACKER. Wszystkie powyżej opisane elementy stołu zapewniają szybkie i bezbłędne wykonanie planu rozkroju w trybie automatycznym, osiągając wynik obróbki 4 tafli jumbo na godzinę.

Ryszard Kowalczyk

LUSPOL

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 12/2014