Rys historyczny

Wraz z postępem technologicznym i rozwojem myśli inżynierskiej konstrukcje pojazdów zmieniały się – również pod wpływem trendów i mody epoki, w której powstały.

Każda z epok rozwoju motoryzacji kierowała się swoimi priorytetami tak, by osiągnąć zamierzony cel i zadowolić wciąż rosnące oczekiwania nabywców „czterech kółek”, ale też zaskakiwała przez wprowadzanie nowatorskich rozwiązań. Na przestrzeni lat inżynierowie w kolejnych produkowanych pojazdach, poprawiali ich osiągi, moc silnika, wytrzymałość konstrukcji, właściwości jezdne, kształt, funkcjonalność nadwozia itp.

Od pewnego czasu, również zużycie paliwa, emisję spalin i bezpieczeństwo. Do lat 60. XX wieku sprawa bezpieczeństwa praktycznie nie istniała i nikt się nią nie zajmował.

Wraz z wciąż rosnącym popytem i światową produkcją aut, rosła też ich liczba na drogach, a to powodowało wciąż rosnącą ilość wypadków. Producenci pojazdów zmuszeni zostali do poprawy bezpieczeństwa swoich produktów. Zaowocowało to wprowadzaniem do seryjnej produkcji rozwiązań poprawiających bezpieczeństwo.

I tak w rozwoju motoryzacji zastąpiono zwykłe szyby przednie ze szkła odprężonego szkłem bezpiecznym hartowanym, a te z kolei szkłem laminowanym bezpiecznym. Wprowadzono pasy bezpieczeństwa, system kontroli hamowania, kontroli trakcji, poduszki i kurtyny powietrzne, strefy zgniotu. Wszystkie te rozwiązania są w dalszym ciągu udoskonalane, zgodnie z wciąż rosnącymi wymaganiami bezpieczeństwa.

Podstawy prawne homologacji typu oszkleń bezpiecznych

Obecnie wymogi bezpieczeństwa muszą spełniać wszystkie elementy konstrukcyjne użyte w pojeździe, w tym też elementy oszkleniowe jakim są szyby. Elementy te, na drodze badań, powinny uzyskać homologację dopuszczającą daną część do stosowania w pojeździe.

Elementy oszkleniowe stosowane w pojazdach muszą spełniać wymagania Regulaminu nr 43 zatwierdzonego przez Europejską Komisję Gospodarczą przy Organizacji Narodów Zjednoczonych.

Dziś skupia ona ok. 40 państw-sygnatariuszy Porozumienia dotyczącego przyjęcia jednolitych wymagań technicznych dla pojazdów kołowych, wyposażenia i części, które mogą być stosowane w tych pojazdach oraz wzajemnego uznawania homologacji udzielonych na podstawie tych wymagań. W myśl tego Regulaminu bada się szyby przednie, boczne i tylne stosowane lub mające być zastosowane, jako oszklenia pojazdów mechanicznych.

Badania szyb bocznych hartowanych i tylnych omawiane już były na łamach wcześniejszego wydania „Świata Szkła”. Stąd w pozostałej treści skupimy się na badaniu szyb przednich, jako czołowego elementu oszkleniowego w pojeździe samochodowym.

Obecnie do pojazdów mechanicznych z wyjątkiem pojazdów wolnobieżnych (dopuszczających jako szybę czołową, szybę ze szkła hartowanego) stosuje się wyłącznie jako szyby czołowe – szyby ze szkła klejonego.

„Szyba klejona” oznacza szybę składającą się z co najmniej dwóch warstw szkła, połączonych ze sobą za pomocą jednej lub kilku warstw pośrednich z tworzywa syntetycznego, która może występować jako szyba: zwykła, obrobiona, bezpieczna pokryta tworzywem syntetycznym i laminatowa.

Wymagania ogólne

Wymagania ogólne stawiane szybom przednim dotyczą takiej ich jakości, aby w razie rozbicia zmniejszały do minimum ryzyko uszkodzenia ciała. Powinny być wystarczająco odporne na działanie czynników atmosferycznych i cieplnych, oddziaływanie chemiczne, spalanie, ścieranie oraz na normalne wydarzenia mogące zaistnieć w ruchu drogowym.

Powinne być wystarczająco przeźroczyste i nie mogą powodować żadnego widocznego zniekształcenia oglądanych przedmiotów, ani żadnej pomyłki w rozpoznawaniu barw, szczególnie używanych w sygnalizacji drogowej i na znakach drogowych.

W razie rozbicia przedniej szyby kierowca musi nadal widzieć drogę dostatecznie wyraźnie, tak, aby móc bezpiecznie zahamować i zatrzymać swój pojazd.

Wymagania szczegółowe dotyczące szyb przednich

Wymagania te ujęte są w pięciu Załącznikach do Regulaminu nr 43.

1. Załącznik 6. Szyby przednie klejone, zwykłe

2. Załącznik 8. Szyby przednie klejone, obrobione

3. Załącznik 9. Szyby bezpieczne pokryte tworzywem sztucznym

4. Załącznik 10. Szyby przednie laminatowe

5. Załącznik 13. Grupowanie szyb przednich dla celów badań homologacyjnych

Grupowanie szyb przednich

Jeśli jakikolwiek wytwórca oszkleń samochodowych zdecyduje się na produkcję samochodowych szyb przednich o różnych grubościach, powinien zestawić ich typy w tabelach w taki sposób, aby każda tabela zawierała szyby o konkretnej grubości.

W tabeli takiej (o określonej kategorii grubości), każdej szybie przyporządkowuje się parametry: typu pojazdu, kategorii pojazdu, powierzchni rozwiniętej, wysokości segmentu, promienia krzywizny, kątów „α”, „β” itp.

Tak więc ,w celu wytypowania „przedstawicieli” szyb do badań na potrzeby udzielenia homologacji w obrębie jednej kategorii grubości wybiera się pięć największych i pięć najmniejszych powierzchni rozwiniętych, które numeruje w następujący sposób:

1 dla największej 1 dla najmniejszej

2 dla bezpośrednio mniejszej od 1 2 dla bezpośrednio większej od 1

3 dla bezpośrednio mniejszej od 2 3 dla bezpośrednio większej od 2

4 dla bezpośrednio mniejszej od 3 4 dla bezpośrednio większej od 3

5 dla bezpośrednio mniejszej od 4 5 dla bezpośrednio większej od 4.

W obrębie każdej z dwóch serii, wysokości segmentów oznacza się następująco:

1 dla największej wysokości segmentu,

2 dla bezpośrednio mniejszej,

3 dla bezpośrednio mniejszej od poprzedniej itd.,

To samo wykonujemy punktując krzywizny w obrębie każdej z dwóch serii:

1 dla najmniejszej krzywizny,

2 dla bezpośrednio większej,

3 dla bezpośrednio większej od poprzedniej itd.

Następnie wskaźniki liczbowe przyporządkowane każdej szybie przedniej wchodzącej w skład jednej z dwóch serii sumujemy, a kompletowi badań określonych w załącznikach 6, 8, 9 i 10 do regulaminu nr 43 poddaje się:

• tę spośród pięciu szyb przednich klejonych o największych powierzchniach, która ma najmniejszą sumę ogólną i

• tę spośród pięciu szyb przednich klejonych o najmniejszych powierzchniach, która ma najmniejszą sumę ogólną.

Wytypowane w ten sposób szyby gotowe, oraz reprezentujące ich próbki o określonych wymiarach bada się zgodnie z odpowiednimi załącznikami przywołanymi w dalszej części.

Badania homologacyjne szyb przednich klejonych

Badania dla szyb przednich klejonych zwykłych wg. Załącznika 6

Badania właściwości optycznych

1. Badanie przepuszczalności światła

Aparatura: Źródło światła, lampa żarowa o temperaturze barwowej żarnika: 2856 K (±50), dająca wiązkę światła o szerokości 7 mm padającą prostopadle na powierzchnię próbki.

Bada się 3 próbki o wymiarach 50x50 mm najczęściej w spektrofotometrze fotometrycznym.

Wymagania: dla każdej próbki wyciętej z szyb przednich przepuszczalność światła nie powinna być mniejsza niż 75%.

2. Badanie zniekształcenia optycznego

Aparatura: rzutnik przezroczy, raster (slajd), szablon kontrolny, ruchoma podpora pod szyby gotowe z pomiarem kąta i ekran.

Metoda polega na wyświetleniu na ekranie, obrazu równoodległych od siebie kółek, których obraz przechodzi przez kolejno badane szyby przednie. Zmiana kształtu wyświetlonego obrazu wywołana umieszczeniem na drodze wiązki światła „przeszkody” - szyby przedniej daje miarę zniekształcenia optycznego mierzoną przy pomocy szablonu takiego jak na poniższym rysunku:

Badaniu poddaje się 4 szyby gotowe

Wymagania: Szyby przednie uważa się za zadowalające pod względem zniekształcenia optycznego, jeżeli dla czterech szyb poddanych badaniu zniekształcenie optyczne nie przekracza wartości 2’ kątowych dla strefy „A”*) i 6’ kątowych dla strefy „B”*) (dla pojazdów kategorii M1).

*) „A” i „B” to strefy widoczności o rozmieszczeniu specyficznym dla każdej szyby przedniej

3. Badanie powstawania obrazu wtórnego

Aparatura: skrzynka ze świetlnym punktem i współosiowymi pierścieniami, ruchoma podpora pod szyby gotowe z pomiarem kąta, luneta, przez którą dokonuje się obserwacji.

Metoda polega na przesuwaniu gotowej szyby przedniej i obserwacji poprzez nią przy użyciu lunety wtórnego punktu świetlnego. Badaniu poddaje się kolejno 4 szyby gotowe.

Wymagania: Szyby przednie uważa się za zadowalające z punktu widzenia powstawania obrazu wtórnego, jeżeli w czterech szybach poddanych badaniu oddzielenie obrazu pierwotnego i wtórnego nie przekracza wartości 15’ kątowych dla strefy „A” i 25’ kątowych dla strefy „B” (dla pojazdów kategorii M1).

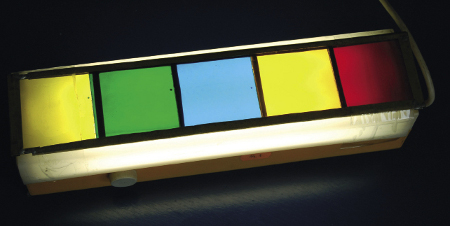

4. Badanie identyfikacji barw

Jeżeli przynajmniej jedno szkło składowe szyby przedniej jest zabarwione w strefach „A” i „B”, to wówczas na czterech szybach przednich sprawdza się metodą wizualną możliwość zidentyfikowania następujących barw: białej, żółtej selektywnej, czerwonej, zielonej, niebieskiej i żółtej samochodowej, przy pomocy lampy wyposażonej w specjalne filtry świetlne, takiej jak na poniższym zdjęciu.

Badaniu poddaje się 4 szyby przednie podświetlając je od ich zewnętrznej strony lampą i dokonując oceny od wewnętrznej strony szyby przedniej

Wymagania: brak zmian w identyfikacji w/w barw.

Badania wytrzymałości mechanicznej

5. Badanie kulą o masie 227 g

Aparatura: kula o masie 227 (±2) g, stalowa podpora pod próbki o wymiarach 300x300 mm, urządzenie umożliwiające podniesienie kuli na wymaganą wysokość, waga z dokładnością do 1g, zamrażarka, cieplarka.

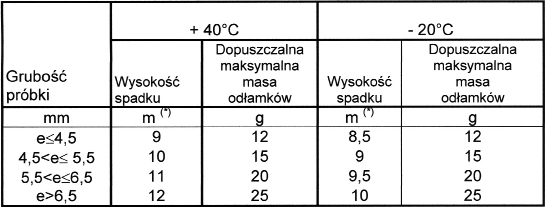

Metoda polega na swobodnym spuszczeniu stalowej kuli o masie 227 g na powierzchnię zewnętrznego szkła składowego i pomiarze masy oderwanych odłamków od wewnętrznego szkła składowego samochodowej szyby przedniej.

Badaniu poddaje się 10 próbek 300x300 (±10) mm w temp. -20 (±2)°C (przetrzymywanych w zamrażarce przez minimum 4 godziny), i 10 próbek 300x300 (±10) mm w temp. +40 (±2)°C (przetrzymywanych w cieplarce przez minimum 4 godziny).

Warunki badania:

Temperatura otoczenia: 20 (±5)°C, ciśnienie atmosferyczne: 860÷1060 mbar, wilgotność względna: 60 (±20)%

Wysokości spadku kuli 227g są zróżnicowane i zależą od grubości szyb zgodnie z poniższą tabelą:

Wymagania: kula może przebić najwyżej 2 próbki badane w każdej z temperatur (-20°C i +40°C). W przypadku przebicia więcej niż dwóch szyb, kolejna seria badań ma dać wszystkie wyniki pozytywne, jeżeli warstwa pośrednia nie została rozdarta, to masa oderwanych odłamków od wewnętrznego szkła składowego nie może przekroczyć wartości dopuszczalnych ujętych w w/w tabeli. Próbka nie może rozbić się na kilka kawałków.

6. Badanie kulą o masie 2260 g

Aparatura: kula o masie 2260 (±20) g i średnicy ok. 82 mm, stalowa podpora pod próbki o wymiarach 300x300 mm, urządzenie umożliwiające podniesienie kuli na wymaganą wysokość.

Metoda polega na swobodnym spuszczeniu stalowej kuli o masie 2260 g na powierzchnię zewnętrznego szkła składowego z wysokości 4 m (-0 mm, +25 mm). Badanie przeprowadza się na 6 próbkach szkła o wymiarach 300x300 (±10) mm, lub na 6 gotowych szybach przednich.

Warunki badania:

Temperatura otoczenia: 20 (±5)°C; ciśnienie atmosferyczne: 860÷1060 mbar, wilgotność względna: 60 (±20)%.

Wymagania: kula nie może przebić żadnej próbki w ciągu 5 sekund od momentu uderzenia, a w przypadku kiedy przebije jedną próbkę, seria badań powtórzona na nowym komplecie próbek powinna dać wynik pozytywny.

7. Badanie manekinem na szybie przedniej

Aparatura: manekin o kształcie kulistym lub półkulistym, wykonany z twardego drewna warstwowego, głowa pokryta wymienną wykładziną filcową, całkowita masa manekina o konstrukcji takiej, jak na rysunku obok powinna wynosić 10 (±0,2) kg; urządzenie umożliwiające podniesienie manekina na wymaganą wysokość, podpora pod szyby przednie gotowe, przymiar liniowy.

Metoda polega na swobodnym spuszczeniu manekina z wysokości 1,5 m (-5 mm, +0 mm) na powierzchnię wewnętrznego szkła składowego szyby przedniej, umieszczonego na indywidualnej podporze dopasowanej do kształtu badanej szyby.

Badaniu poddaje się cztery szyby przednie, najczęściej pozostałe po badaniach optycznych.

Warunki badania: temperatura otoczenia: 20 (±5)°C, ciśnienie atmosferyczne: 860÷1060 mbar, wilgotność względna: 60 (±20)%.

Wymagania: głowa manekina nie może przebić szyby gotowej, odległość najbliższych pęknięć kolistych nie może znajdować się dalej niż 80 mm od punktu uderzenia.

Dopuszczalne jest częściowe oddzielenie się szkła od warstwy pośredniej w jednym lub w kilku miejscach, o szerokości mniejszej od 4 mm, po obu stronach pęknięcia, na zewnątrz okręgu o średnicy 60 mm i środku w punkcie uderzenia.

Po stronie uderzenia warstwa pośrednia (folia PVB) nie może zostać odsłonięta na powierzchni większej niż 20 cm2. Dopuszczalne jest rozdarcie w warstwie pośredniej o długości do 35 mm. W przypadku kiedy jedna z czterech szyb dała wynik negatywny, wówczas badanie należy powtórzyć na nowej serii szyb. Wówczas wszystkie szyby z nowej serii powinny dać wynik pozytywny. Po 12 uderzeniach należy wymienić filcową czapeczkę manekina.

Tomasz Zduniewicz

ISCMOiB

Kraków

wiecej informacji: Świat Szkła 7-8/2009

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne