Laminowanie szkła stało się bardzo popularnym kierunkiem inwestycyjnym w zakładach szklarskich, co widać po ilości montowanych przez firmę MEKANIKA pieców do laminowania. Skąd popularność tej technologii? Z Fabianem Grądalskim z firmy MEKANIKA rozmawia Małgorzata Wnorowska.

Fabian Grądalski

Proces laminowania szkła ma na celu uzyskanie szkła bezpiecznego poprzez wzmocnienie jego struktury oraz zapobiegnięcie fragmentacji rozbitej szyby na niebezpieczne dla zdrowia i życia elementy. Kiedyś szkło bezpieczne stosowane było głównie w branży motoryzacyjnej.

Dzięki laminacji szyba nie ulegała rozpadowi i nie powodowała skaleczeń w trakcie zderzenia aut, czy choćby uderzenia kamienia spod opony przejeżdżającego tira.

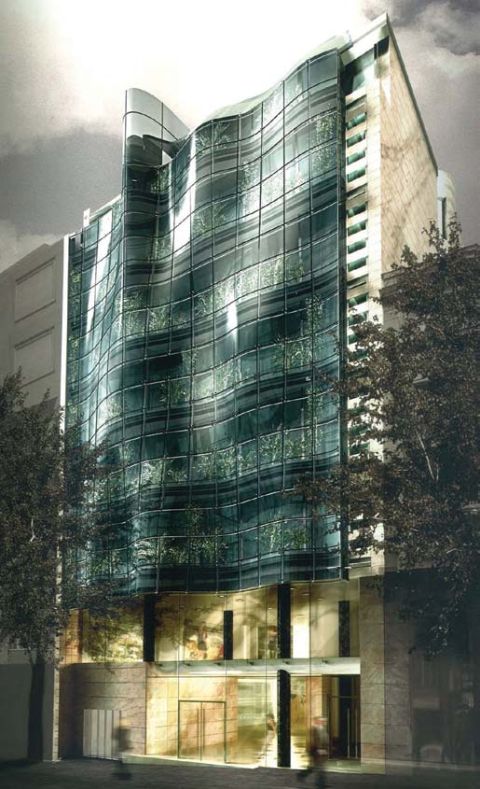

Obecnie, gdy poprzeczka w zakresie bezpieczeństwa podnoszona jest coraz wyżej i śrubowane są normy związane z ochroną życia i zdrowia, bezpieczne szkło laminowane znajduje zastosowanie już nie tylko w motoryzacji, lecz także budynkach użyteczności publicznej, jak również coraz częściej w naszych domach i ogrodach.

M.W.: Najbardziej rozpowszechnionymi metodami jest laminowanie szkła przy użyciu folii. Na rynku możemy spotkać szkło laminowane foliami PVB lub EVA. Co je różni?

F. G.: Folia PVB wymaga użycia znacznie bardziej zaawansowanego technologicznie parku maszynowego niż w przypadku folii EVA.

Folia PVB jest także bardziej wymagająca, jeżeli chodzi o sposób jej magazynowania, szczególnie w kwestii zapewnienia stałej temperatury czy wilgotności powietrza nie tylko w magazynie, lecz także na samej linii produkcyjnej.

Nagła zmiana tych parametrów może spowodować uszkodzenie folii i jej nieprawidłowe nałożenie na szkło. To dość poważny wymóg, który odstrasza wielu producentów, dlatego większość z nich decyduje się na laminowanie technologią EVA, która nie wymaga tworzenia specjalnych, klimatyzowanych magazynów, a proces jej nakładania jest znacznie mniej skomplikowany, dzięki czemu zmniejsza się ryzyko wyprodukowania wadliwego produktu.

Folia EVA – w odróżnieniu od „konkurentki” – ma znacznie niższy poziom higroskopijności i dłuższą przydatność do użytku.

Fakt, że nie absorbuje wody powoduje także, że krawędzie formatek szkła laminowanych foliami EVA nie wymagają specjalnych zabezpieczeń, nawet wtedy, gdy wyprodukowane z niego bezpieczne szkło będzie użytkowane w miejscach narażonych na działanie wilgoci, np. w ogrodach zimowych, które zyskują na popularności, czy w obudowach wanien.

Jeśli zatem mamy zamiar wytwarzać produkty skierowane do branż o podwyższonych wymaganiach w zakresie działania warunków atmosferycznych, lepiej wybrać technologię laminowania foliami EVA, gdyż w przypadku foli PVB istnieje możliwość delaminacji (rozwarstwienia się) szyb pod wpływem wody, co mogłoby generować bardzo kosztowne w usunięciu reklamacje.

M.W.: Kiedyś głównym argumentem zwolenników technologii PVB była niższa cena stosowanych folii. Obecnie konkurencja na rynku spowodowała, że ceny spadły, a do tego producenci folii typu EVA oferują coraz to nowe rozwiązania, pozwalające jeszcze lepiej sprostać rosnącym wymaganiom rynkowym.

F. G.: Przykładem może być folia firmy PUJOL o nazwie „VISUAL”. Jest to folia o najwyższym stopniu przezroczystości (high transpartent), przeznaczona do produkcji szkła charakteryzującego się dużą przejrzystością, przy zachowaniu możliwie najniższego kosztu wytworzenia.

Tak zalaminowane szkło znajduje zastosowanie np. w budownictwie przy produkcji balustrad czy stopni schodowych.

Są to aplikacje wymagające zastosowania kilku warstw folii, co w przypadku zastosowania folii o niższym stopniu przezroczystości nie pozwala uzyskać tak doskonałego efektu wizualnego.

Ponadto folia „Visual” typu EVA jest przystosowana nie tylko do laminowania szkła, lecz także produkcji grafik, w tym również laminowania materiałów organicznych. Produkt ten pozwala nam na prace w dwóch zakresach temperatur.

Ma to kluczowe znaczenie przy laminacji materiałów łatwotopliwych, które – w standardowej temperaturze pracy około 130°C – mogłyby ulec zniszczeniu bądź odkształceniu.

Dzięki możliwości stosowania folii VISUAL już w temperaturze 80°C eliminujemy ten problem i zwiększamy możliwości oferowanych usług i wytwarzanych produktów.

M.W.: Na jakie parametry należy jeszcze zwrócić uwagę wybierając folie? Czy jest jakiś wskaźnik, np. wytrzymałości?

F. G.: Do najważniejszych parametrów każdego rodzaju folii należy nie tylko przejrzystość, lecz także siła połączenia (przyczepność), czyli energia, jaką musimy włożyć, aby rozłączyć zalaminowane formatki szklane. Taki test pozwala nam określić trwałość połączenia. Kolejnym, istotnym czynnikiem są filtry, jakie posiada folia, jak np. filtr UV, dzięki któremu zalaminowana szyba chroni przed oddziaływaniem szkodliwego promieniowania.

(...)

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 04/2017