Od pewnego czasu jednym z najpopularniejszych sposobów ekspozycji interesujących elementów budynków jest zastosowanie szkła, które ze względu na swoją neutralność jest bardzo dobrym materiałem komponującym się z każdą fazą stylową obiektu. Pojawienie się stosunkowo niedawno na naszym rynku możliwości technologicznych, związanych z zastosowaniem zróżnicowanych konstrukcji szklanych, pozwala na rozwiązanie wielu problemów zarówno ekspozycyjnych jak i funkcjonalnych.

Przedstawione poniżej rozwiązanie ilustruje ciekawy przykłady wykorzystania szklanej posadzki jako sposobu wyeksponowania odsłoniętych elementów w formie „świadków”.

Kancelaria Premiera Rady Ministrów

Tym przykładem jest nowo odsłonięta klatka schodowa w westybulu Kancelarii Prezesa Rady Ministrów przy al. Ujazdowskich w Warszawie. Budynek ten powstał w latach 1900-03 wg proj. Wiktora Junoszy-Piotrowskiego, w stylu neoklasycznym, zwieńczony od frontu kopułą nad wejściem głównym. W 1926 roku rozpoczął się remont budynku, który nadał mu kształt litery E, zachowany do dziś. Przebudowany gmach przejął na swoją siedzibę Generalny Inspektorat Sił Zbrojnych, na którego czele stał marszałek J. Piłsudski.

Kolejną przebudowę przyniósł rok 1948, z przeznaczeniem na siedzibę Rady Państwa. Z tego zapewne czasu pochodzi obecny hol główny i klatka schodowa prowadząca na I piętro.

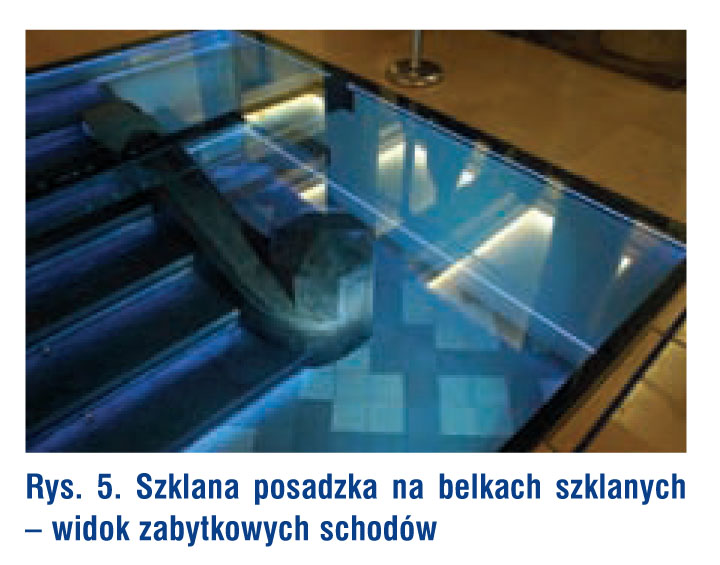

W trakcie niedawnego remontu (2008 r.) pod poziomem westybulu odkryto wcześniejszą klatkę schodową, zapewne związaną z fazą budowy z 1926 r. (rys. 1). Ze względu na usytuowanie odkrytych schodów i ich kolizję z zasadniczą funkcją pomieszczenia, wytyczne Stołecznego Konserwatora Zabytków początkowo zakładały jedynie udokumentowanie odkrycia, bez konieczności jego ekspozycji. Jednakże po całkowitym odsłonięciu schodów i posadzki i stwierdzeniu, że obiekt ten jest prawie kompletny i zachowany w bardzo dobrym stanie, zaczęto poszukiwać rozwiązania, które pozwoliłoby na jego wyeksponowanie bez uszczerbku dla funkcji komunikacyjnej holu i klatki schodowej. Takim rozwiązaniem było przyjęcie wykonania szklanego przekrycia – szklanej podłogi leżącej na szklanych belkach-żebrach.

Zakres prac projektowych

Przy projektowaniu tego typu ekspozycji, oprócz rozwiązań statyczno-wytrzymałościowych, należy rozwiązać takie zagadnienia jak:

•zakres i forma ekspozycji,

•program prac konserwatorskich,

•oświetlenie/instalacja elektryczna,

•wentylacja,

•automatyka, np. czujniki wilgoci,

•zapewnienie możliwości serwisowania,

•technologia/możliwości wykonania/dostępność,

•realizacja/możliwości organizacji i sposób montażu.

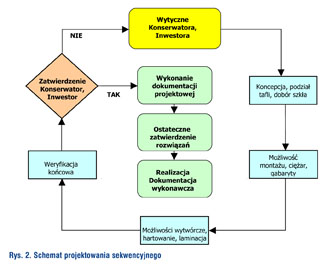

Projektowanie miało proces sekwencyjny, przebiegający wg diagramu na rys 2 i w efekcie do dalszych prac projektowych i realizacji przyjęto propozycję oznaczoną jako KONCEPCJA 5A.

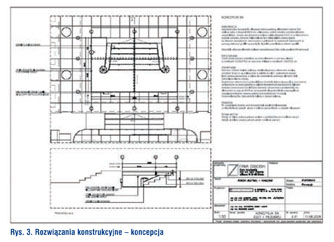

Przyjęto podział podłogi na poszczególne tafle, jak na rys 3. Podział ten, z punktu widzenia rozwiązań i obliczeń statyczno-wytrzymałościowych nie był zbyt korzystny, ale zapewniał spełnienie wytycznych Konserwatora oraz optymalne rozwiązania architektoniczne, oświetlenie, a przede wszystkim właściwe skomponowanie z istniejącą kolumnadą oraz z „rysunkiem” marmurowej posadzki.

Jednym z kluczowych problemów konstrukcyjnych i technologicznych najlepszej ekspozycji schodów było zastosowanie belek (żeber) szklanych jako podpór podłogi szklanej.

Projektowanie konstrukcyjne nastręcza pewne problemy, ponieważ w polskich przepisach oraz regulacjach prawnych brakuje norm, procedur, modelu matematycznego i metodologii obliczeń szkła jako materiału konstrukcyjnego. Praktyka pokazuje, że pomimo tych braków szkło wykorzystywane jest jednak jako materiał konstrukcyjny. Jedynym „ratunkiem” jest wiedza i doświadczenie projektanta oraz posiłkowanie się normami i wytycznymi zagranicznymi.

Dla wykonania obliczeń przyjęto dane wg norm niemieckich oraz charakterystyki materiałowe producentów szkła float. Obliczenia wykonano w zakresie analizy liniowo-sprężystej wg teorii Huberta.

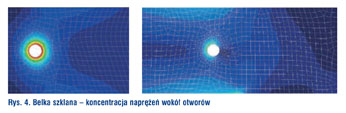

Zagadnienia statyczno-wytrzymałościowe rozwiązano częściowo w oparciu o Metodę Stanów Granicznych, a częściowo w oparciu o Metodę Naprężeń Dopuszczalnych. Zagadnienie płytowe oraz problem koncentracji naprężeń np. wokół otworów na obu końcach belek szklanych obliczono za pomocą Metody Elementów Skończonych (rys 4).

Stosowne obliczenia statyczno-wytrzymałościowe prowadzą do rozwiązania problemu konstrukcyjnego, ale w projektowaniu należy uwzględnić również wiele innych zagadnień, jak możliwości technologiczne i montażowe, w tym właściwy dobór szkła o odpowiednich cechach fizycznych, np. hartowalność i parametrach architektonicznych, np. wielkość absorpcji, barwa, przepuszczalność i wielkość refleksu światła. Do tej pory dostęp do tego typu szkieł specjalnych był utrudniony, a częstą barierą oprócz ceny były długie terminy dostaw z zagranicy.

Ograniczenia technologiczne (gabaryty, typ szkła oraz jego możliwości hartowania i laminowania) powodowały wydłużony proces uzgodnień i w konsekwencji wydłużony okres realizacji.

Podłogę szklaną tworzą cztery tafle szklane ze szkła SGG Planilux o wymiarach 2743x2118 mm (o masie ok. 750 kg) – 2 szt. i 2743x1318 mm (o masie ok. 470 kg) – 2 szt., wykonane z dokładnością do 1 mm. Zbudowane są one jako pakiet laminowany szkieł – płyt hartowanych nośnych – 2x19 mm i posadzki – warstwy antypoślizgowej też hartowanej, grubości 8 mm. Wszystkie płyty (tafle szklane) sklejone są folią bezbarwną – 4 x PVB o łącznej grubości nominalnej 19+1,52+19+1,52+8=49,04 mm. Taki asymetryczny pakiet stwarza dodatkowe problemy w procesie przygotowania szkła hartowanego do laminowania.

Odkształcenia spowodowane procesem hartowania są różne w zależności od grubości szkła, szczególnie te różnice są duże przy tak dużej różnicy w grubości poszczególnych składowych – 19 mm i 8 mm. Aby proces laminowania szkła mógł się powieść, konieczne było ograniczenie tych zniekształceń do minimum, tak aby uzyskać jak najbardziej równoległe płaszczyzny poszczególnych tafli wchodzących w skład pakietu. Ograniczenia konstrukcyjne nie pozwalały na zastosowanie dodatkowych warstw folii PVB celem zniwelowania ewentualnych nierównoległości.

Wzór antypoślizgowy został naniesiony metodą sitodruku. Wykonany był bezbarwną emalią szklarską z domieszką glinu w ilości ok. 3-5% o frakcji 40-60 μm. Warstwa emalii została wypalona, czyli wtopiona w powierzchnię płyty szklanej w piecu ESG podczas procesu hartowania szkła.

Takie wymiary oraz ciężar tafli szklanych stanowiły do tej pory istotny problem, także belki szklane – wąskie i długie elementy prostokątne (180x2804x39,52 mm) stanowiły dla wielu zakładów przetwórczych szkła technologiczną barierę laminacji.

Podparcie zewnętrzne płyt stanowi kątownik zimnogięty 70x56x5 mm (wykonany indywidualnie) osadzony w wieńcu żelbetowym wzdłuż osi A, C, 1 i 3 oraz belka stalowa w osi 2 i dwie belki szklane w osi B. Belka szklana, jako żebro-środnik wykonana jest analogicznie jak płyta, lecz bez warstwy antypoślizgowej, tj. 2 ESG19/4PVB, natomiast belkę stalową stanowi „rura kwadratowa” o przekroju 180x180x10 mm. Do belki stalowej zamocowane są symetrycznie – po obu stronach – dwie belki ze szkła hartowanego. Belki szklane, czyli środnik, zwieńczony jest u góry stalową półką w kształcie litery ∏ (pi) czyli tzw. podwójne T, mającą na celu stworzenie oparcia dla sąsiadujących szklanych płyt podłogowych oraz zabezpieczenie środnika przed zwichrzeniem (wyboczenie z płaszczyzny obciążenia). Belki szklane połączone są z belką stalową, z wykorzystaniem kątownika 100x100x10 mm, za pomocą dwóch śrub M 16 klasy 5.6 oraz jednej śruby M20 klasy 5.6. Zewnętrzne końce belki szklanej oparto w stalowej „kopercie” osadzonej w wieńcu żelbetowym, wykonanym na murze ceglanym, natomiast belkę stalową należało osadzić w „gnieździe”, na podkładce z blachy stalowej, w wieńcu żelbetowym.

Wszystkie oparcia płyt szklanych należało wykonać z wykorzystaniem elastycznych przekładek (podkładek) neoprenowych o twardości minimum 60º w skali Schore’a. Analogiczne przekładki należało zastosować pomiędzy belką szklaną (żebrem) i stalowym kątownikiem. Jako wypełniacz szczelin (fugi) przyjęto uszczelniacz bezbarwny z katalizatorem tytanowym, DOW CORNING 791 T. Przed nałożeniem uszczelniaczy oczyszczono szkło środkiem odtłuszczającym, DOW CORNING R40.

Gabaryty poszczególnych tafli oraz wymagana bardzo mała tolerancja wymiarowa (+0; -1 mm) zmuszała do obróbki krawędzi szkła na maszynach CNC o odpowiednich możliwościach wymiarowych. Dodatkową trudnością była waga poszczególnych szyb składowych przy ręcznym przygotowaniu pakietów do laminowania w autoklawie, z zastosowaniem worków próżniowych. Waga całego pakietu również uniemożliwiała użycie standartowych urządzeń do przenoszenia szkła.

Nałożenie sitodruku na formatki o wymiarze 2200x2800 mm możliwe było dzięki zastosowaniu bardzo dużej maszyny do sitodruku.

Podświetlenie całości zmuszało do uzyskania bardzo dobrej jakości optycznej szkła hartowanego i laminowanego. Nie mogło tu być mowy smugach, wtopieniach, zafalowaniu, zniekształceniu typowym dla szkła hartowanego gorszej jakości. Zaprocentowało tu wieloletnie doświadczenie firmy w hartowaniu szkieł o różnej grubości i szczególnie w hartowaniu szkła 19 mm.

Obecnie polskie zakłady szklarskie są już technologicznie przygotowane do takich wyzwań i wszystkie czynności, tj. cięcie, szlifowanie, sitodruk, hartowanie, prelaminacja i laminacja właściwa tafli szklanych o tak nietypowych wymiarach (długość, grubość) zostały wykonane w jednym zakładzie, GLASTECH w Swarzędzu, co wyeliminowało możliwe przy wielu wykonawcach błędy. Laminowanie odbywało się w firmie BOHAMET, a montaż wykonała firma MARWOKAT z Warszawy.

Projekt budowlany, wykonawczy, konsultacje i nadzór – były w gestii FIRMY ZIOBERSKI, we współpracy z biurem EGO ARCHITEKCI z Wrocławia (kompozycja ekspozycji, kolorystyka, podświetlenie, grafika m.in. warstwy antypoślizgowej, instalacja elektryczna, wentylacja).

Montaż dużych i ciężkich elementów w czynnym obiekcie wymagał również starannego przygotowania wykonawcy i opracowania technologii montażu oraz odpowiedniego doboru sprzętu, jak dźwigi, podnośniki, ssawki pneumatyczne itp. (wykorzystano sprzęt firmy ITS Michalczewski).

Na końcowy efekt wizualny, niezależnie od rozwiązań konstrukcyjnych, istotny wpływ miały założenia architektoniczne uwzględniające:

•delikatny rysunek sitodrukowej, prawie niewidocznej warstwy przeciwpoślizgowej, wykonanej z częściowo przeziernej emalii ceramicznej termicznie wtapianej w powierzchnię szkła,

•świetlną koncepcję ledowo-halogenową podkreślająca elementy ekspozycji oraz staranny dobór i usytuowanie anemostatów.

Bardzo istotne jest bowiem zachowanie odpowiedniej wilgotności w zamkniętej przestrzeni ekspozycji zabytku. Wilgoć zachowana w murach może powodować wykraplanie się pary wodnej na chłodnej powierzchni wewnętrznej szyby ekspozycyjnej, a w konsekwencji powodować wzrost glonów i popsucie efektu wystawianego elementu. Powyższe wymagało zaprojektowania odpowiednich instalacji, wzbogaconych o stosowną automatykę oraz umożliwienie serwisowania eksploatacyjnego. Dostęp do przestrzeni pod podłogą szklaną został zaprojektowany tak, by niewidoczne było z zewnątrz wejście do przestrzeni ekspozycyjnej.

Rezultat prac architektów, konstruktora i wykonawców przedstawiono na rys. 5 i, zdaniem wielu zainteresowanych osób, spełnił on wszystkie oczekiwania Inwestora oraz Konserwatora, stanowiąc ciekawy, a ponadto zaskakujący element, wzbogacający historię obiektu.

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne