Oszklenie bezpieczne w budownictwie ma stanowić ochronę w przypadku niezamierzonego zderzenia człowieka z szybą [1], [2]. Według tej definicji do oszkleń bezpiecznych w budownictwie zaliczyć należy przede wszystkim:

- szkła termicznie hartowane,

- szkła warstwowe.

Szkłami bezpiecznymi w szerszym znaczeniu są także oszklenia odporne na ostrzał z broni palnej, oszklenia odporne na uderzenie fali wybuchowej czy też oszklenia ognioodporne.

W artykule omówione zostaną podstawowe oszklenia bezpieczne wraz z problematyką dotyczącą ewentualnych wad w praktyce i interpretacji wymagań jakościowych.

Oszklenia z użyciem szyb hartowanych

Jak powszechnie wiadomo, szyby hartowane termicznie charakteryzują się układem naprężeń ściskających w zewnętrznych powierzchniach szyby i naprężeń rozciągających w warstwach środkowych przekroju poprzecznego szyby. Układ tych naprężeń wywołany jest poprzez szybkie schłodzenie szyby nagrzanej uprzednio blisko temperatury mięknięcia szkła (w przypadku typowego szkła float około 630°C).

To szybkie schłodzenie jest szczególnie istotne w zakresie pomiędzy górną i dolną temperaturą odprężania, tj. praktycznie około 100 K poniżej temperatury mięknięcia szkła. Studzenie tafli szkła poniżej dolej temperatury odprężania nie ma znaczenia dla wytworzenia naprężeń trwałych i szkło może stygnąć już swobodnie, chociaż przy dalszym szybkim studzeniu mogą powstawać tzw. naprężenia przemijające, prowadzące do rozerwania tafli, zwłaszcza, jeśli posiada ona znaczne wymiary gabarytowe.

Hartowanie termiczne odbywa najczęściej w poziomych piecach hartowniczych sprzężonych z komorą do intensywnego nadmuchu sprężonego powierza na obydwie powierzchnie szkła równocześnie. Następuje w procesie hartowania około pięcio- a nawet siedmiokrotne wzmocnienie wytrzymałości mechanicznej szkła na zginanie, na uderzenie przedmiotem. Nie następuje wzmocnienie odporności chemicznej szkła oraz mechanicznej odporności na zarysowanie.

O tym, że szkło hartowane termicznie jest szkłem bezpiecznym decydują podstawowe badania, tj. badanie fragmentacji czyli tzw. „siatki spękań”, wytrzymałości na czteropunktowe zginanie i badania klasy bezpieczeństwa wg PN EN 12 600 przy użyciu wahadła, symulującego uderzenie ciała człowieka w zetknięciu przypadkowym, np. z szybą wystawową.

Norma PN EN 12150 zaleca przeprowadzenie badania klasy bezpieczeństwa dla szyb bezpiecznych.

Moim zdaniem badanie to powinno być obligatoryjne, zwłaszcza, że w badaniu fragmentacji zrezygnowano z uderzenia w środek szyby dla określenia długości powstałych odłamków wydłużonych, (a więc niebezpiecznych), tak jak to obowiązuje w badaniach hartowanych termicznie szyb dla motoryzacji.

Jest to wymaganie dość trudne do spełnienia, szczególnie przy hartowaniu szyb o dużych powierzchniach i minimalnej grubości, wynoszącej około 3,0 mm. Przy uderzeniu młotkiem testowym w środek szyby często powstają „igły” o długości przekraczającej 100 mm, co w przypadku szyb dla motoryzacji szybę dyskwalifikuje.

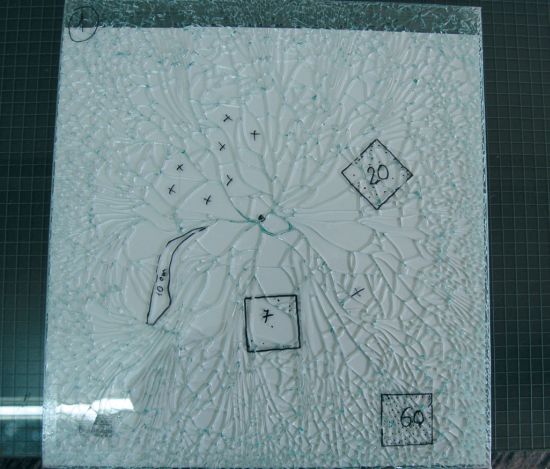

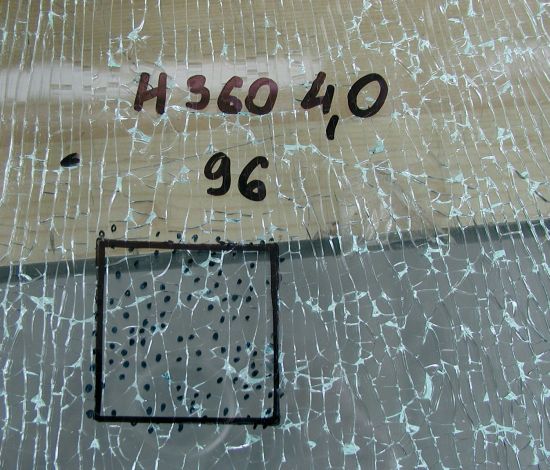

W badaniu fragmentacji szyb hartowanych termicznie dla budownictwa wg [1] ograniczono się do próbki o wymiarach 360x1100 mm. Tym bardziej wydaje się, że określenie klasy bezpieczeństwa wg PN EN 12 600 powinno być obligatoryjne.

Wg tej normy klasę bezpieczeństwa określa się na podstawie oceny czy szyba bezpieczna nie pękła lub pękła w sposób bezpieczny. Przy pewnej grubości szyby odprężonej np. większej lub równej 10 mm nie ulegnie ona pęknięciu przy spadku wahadła o masie 50 kg z największej wysokości 1200 mm.

Tu rozstrzygającym badaniem, byłaby fragmentacja, gdyż szyby odprężanej nie uznaje się za szybę bezpieczną niezależnie od jej grubości.

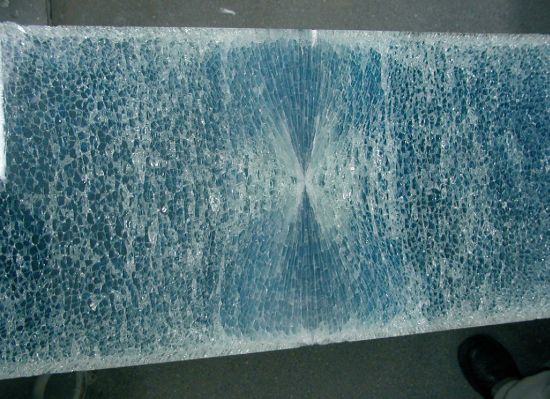

Fragment samoistnego spękania szyby

Fragment szklanych schodów po próbie wytrzymałościowej

Brak w elewacji samoistnie spękanej szyby hartowanej

Niewątpliwą zaletą termicznego hartowania szkła jest ekonomika procesu.

Wadami są niestety następujące zagadnienia:

- pogorszenie się estetyki oszkleń o dużych powierzchniach, np. fasady

- samoistne pękanie szyb hartowanych nawet po kilku latach od zamontowania

- po rozbiciu szyby hartowanej brak ochrony, np. przed wypadnięciem przez balustradę.

Estetyka oszklenia

Wiadomo, że norma dopuszcza zwiększone wypukłości (wklęsłości) lokalne i całkowite w przypadku szyb hartowanych, w porównaniu z szybami odprężanymi lub wzmacnianymi termicznie. Prawdopodobieństwo znacznych odchyleń od płaskości powierzchni jest większe dla szkła emaliowanego lub powlekanego ze względu na trudności w uzyskaniu jednakowej szybkości odprowadzenia ciepła z obydwu powierzchni szkła w procesie hartowania.

Dla zmniejszenia niekorzystnego efektu wizualnego na fasadzie budynku ważne jest zorientowanie szyb (zwłaszcza, jeśli są one o różnych rozmiarach) w piecu hartowniczym. Najkorzystniej jest, aby szyby hartowane, przeznaczone do zamontowania na elewacji budynku były wkładane do pieca np. najpierw tą krawędzią, która znajdzie się na górze po montażu.

Ze względu na zmianę gęstości szkła w warstwach powierzchniowych, wywołaną naprężeniami ściskającymi, czasem widoczne są pod pewnym kątem ciemne plamy, zgodne z rozstawem dysz chłodzących w strefie hartowania pieca. W normie [1] zjawiska te określone są, jako „cętki lamparta”. Norma nie precyzuje czy jest to wada, czy cecha immanentna szyb hartowanych.

Otóż w żadnym wypadku ta cecha nie może być wadą, a to czy ona wystąpi, czy też nie, zależy również od konstrukcji pieca do hartowania, a szczególnie od tego, czy chłodzenie tafli odbywa się z poruszaniem tafli lub głowic hartujących w czasie nadmuchu powietrza chłodzącego, czy nie.

Czasem szyby hartowane z powłokami niskoemisyjnymi obserwowane na pewnej wysokości z dołu robią wrażenie, jakby były brudne, podczas gdy przy obserwacji szkła prostopadle do powierzchni zniekształcenia te nie są widoczne.

W przypadkach wymaganej wysokiej estetyki szklanej fasady budynku należy rozważyć, czy koniecznie trzeba zastosować szkło bezpieczne. Być może można zastosować szkło odprężane lub termicznie wzmocnione, których odchylenia od płaskości są mniejsze.

Wadę szkła hartowanego stanowią falistości „od wałków” spowodowane przekroczeniem temperatury punktu mięknięcia na powierzchni szkła w piecu hartowniczym, ślady od wieszaków i wyciągnięcia (w przypadku hartowania pionowego). Istotne jest też zabezpieczenie wszystkich szyb w transporcie i na budowie, gdyż zdarzają się głębokie rysy na powierzchni, trudne do spolerowania bez pozostawienia wyraźnych zniekształceń optycznych.

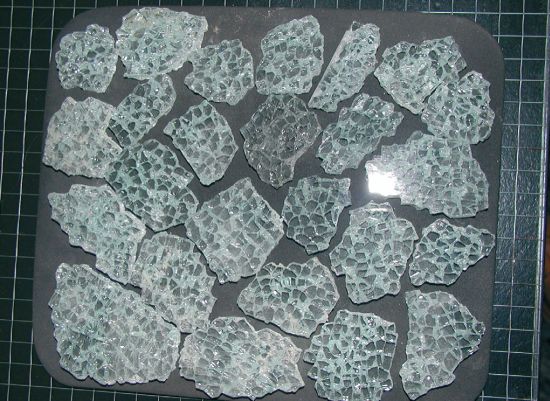

Wadliwa siatka spękań szkła hartowanego

Prawidłowa siatka spękań szkła hartowanego

Samoistne pękanie szkła hartowanego

Zdarzające się samoistne spękania szyb hartowanych, bądź to na elewacjach, bądź drzwi wahadłowych lub też blatów stołowych, może mieć kilka przyczyn, z których najpopularniejszą jest teoria o przekrystalizowaniu w szkle kryształów siarczku niklawego (NiS), który dostał się do szkła procesie przygotowania zestawu szklarskiego w urządzeniach ze stali nierdzewnej w hucie szkła.

Według tej teorii, jeśli kryształ siarczku niklawego przekroczy rozmiar 100 mikrometrów, to przy niewielkich zmianach temperatury następuje rozerwanie tafli na skutek różnicy współczynników rozszerzalności termicznej.

Zbadano, że jeśli ten przypadek ma miejsce, a szyba po samoistnym spękaniu nie rozleci się i nie wypadnie z ramy, to w miejscu, od którego zaczęło się pęknięcie znajdują się charakterystyczne pęknięcia „motylkowe”. Jeśli natomiast szyba rozleci się i wypadnie, poszukiwanie źródła pęknięcia w postaci kryształu siarczku niklu jest bezskuteczne.

Inną przyczyną pękania szyb, zwłaszcza na elewacjach, jest albo osiadanie budynku, albo zmiany rozszerzalnościowe konstrukcji nośnej elewacji szklanej na skutek nasłonecznienia czy wahań temperatur między dniem a nocą. Ustalenie jednoznaczne przyczyny samoistnego spękania szyby hartowanej na obiekcie budowlanym jest trudne, a czasem niemożliwe.

Chociaż ustalenie to (przynajmniej z dużą dozą prawdopodobieństwa) ma znaczenie dla sporów sądowych i ustalenia, kto powinien ponieść koszty uzupełnienia spękanego oszklenia na fasadzie. Przypadki takie zdarzają się nawet w kilka lat po montażu.

Najczęściej nie udaje się wykazać, że samoistne spękanie szyby hartowanej spowodowane było obecnością siarczku niklu, co można by uznać za wadę ukrytą szkła. Poszukuje się wówczas przyczyn zewnętrznych lub montażowych i wówczas koszty wymiany ponosi najczęściej użytkownik.

Heat Soak Test

W celu zmniejszenia prawdopodobieństwa samoistnego spękania szkła hartowanego spowodowanego albo krystalizacją siarczku niklu, albo wadliwym procesem hartowania opracowano tzw. Heat Soak Test, tj. metodę wygrzewania szyb hartowanych w specjalnym piecu w temperaturze 280oC, w czasie 4 godzin, w celu stopniowego przejścia wysokotemperaturowej postaci NiS w niskotemperaturową odmianę beta ze zwiększeniem objętości.

Wprawdzie prawdopodobieństwo samoistnego pękania tafli ulega zmniejszeniu do około 1,5%, to jednak czterogodzinny proces temperaturowy dość znacznie podwyższa cenę szkła hartowanego z obróbką HST.

Osobny problem stanowi brak możliwości sprawdzenia, czy szkło hartowane rzeczywiście było poddane procesowi HST. Sprawdzenie tego faktu jest możliwe wyłącznie na podstawie dokumentacji fabrycznej producenta szkła hartowanego.

Czy szkło hartowane bezpieczne zawsze jest bezpieczne?

Fasady, przegrody szklane, szyby wystawowe często szklone są szkłem hartowanym o stosunkowo dużej grubości, np. 8-12 mm. Szkło o tych grubościach hartuje się stosunkowo łatwo dla uzyskania zarówno wymaganej normą fragmentacji, jak i pierwszej klasy bezpieczeństwa według PN EN 12 600. Jednakże w przypadkach rozbicia takiej szyby, zwłaszcza na pewnej wysokości, jeśli szyba wypadnie, to spadające odłamki mają sporą masę.

A te o masie 200 do 500 g mogą już poważnie zranić człowieka, jeśli np. spadną na głowę. Wypadająca szyba hartowana z balustrady antresoli czy schodów w centrum handlowym nie do końca jest rozwiązaniem bezpiecznym. Dlatego zalecałbym montaż szyb hartowanych w ramach a nie na przykład w uchwytach punktowych, a w szczególnie odpowiedzialnych konstrukcjach rozważenie zastosowania rozwiązania droższego, ale bardziej niezawodnego, tj. bezpiecznego szkła warstwowego.

Wprawdzie samoistne pękanie szkła hartowanego w postaci lad chłodniczych, blatów stołowych, oszkleń fasadowych czy okapów kuchennych zdarzają się stosunkowo rzadko, to jednak ich marketingowy wpływ jest negatywny, a użytkownik będzie zawsze szukał przyczyny u wykonawcy, łącznie z drogą sądową.

Z doświadczenia i praktyki wynika, że np. jeśli w czasie budowy obiektu użyteczności publicznej po dwóch latach samoistnemu spękaniu uległy dwie szyby o wymiarach 2x1,5 m na ogólną powierzchnię ponad 500 m2, to prawdopodobieństwo dalszego spękania tafli jest już znacznie mniejsze i w tym przypadku, o którym mówię, w kolejnych dwóch latach już nic niepożądanego ze szkłem fasadowym się nie wydarzyło.

Uszkodzenia mechaniczne w transporcie i w montażu

Ramy okienne z PVC zabezpieczone są taśmami samoprzylepnymi (najczęściej z nadrukiem reklamowym). Szyby w tych ramach nie zawsze. Powierzchnie szkła, zarówno odprężonego jak i hartowanego, są stosunkowo mało odporne na zarysowania. Jeśli okna są źle składowane na budowie przed montażem lub po wbudowaniu – niezabezpieczone w czasie tynkowania, a następnie myte po zachlapaniu zaprawą murarską – dochodzi do porysowania powierzchni szkła, co stanowi problem w czasie odbioru technicznego budynku.

Dochodzi do sporu pomiędzy dostawcą okien a wykonawcą budynku. Nie zalecałbym jednak zabezpieczania szyb folią samoprzylepną, gdyż stosowane w tych foliach kleje silikonowe są trudne do zmycia. Najlepiej jest pozostawić okna na stojakach osłoniętych folią, a w czasie tynkowania budynków przeszklonych wykonawca powinien okna wraz szybami zabezpieczyć przed zachlapaniem zaprawa tynkarską.

Ponieważ w kooperacji występują najczęściej: producent szkła – hurtownia szkła – producent szkła hartowanego – producent okien – wykonawca budowli, wskazane jest dokonywać odbiorów i oceny jakości dostaw na poszczególnych etapach, w przeciwnym razie może dochodzić do kilkuletnich sporów sądowych w związku z ewentualnymi wysokimi kosztami wymiany okien zwłaszcza w budynkach użyteczności publicznej.

Czy szkło budowlane można ponownie hartować?

Odpowiedź na to banalne pytanie jest prosta. Nie ma możliwości tzw. podwójnego hartowania dla uzyskania np. jeszcze lepszych właściwości wytrzymałościowych.

Aby szkło raz zahartowane zahartować ponownie trzeba je ponownie rozgrzać do temperatury bliskiej punktowi mięknięcia, tj. około 6300C. Ogrzewanie to, w zależności od wielkości tafli, musi być prowadzone powoli. Następnie trzeba szkło przetrzymać w temperaturze bliskiej temperatury mięknięcia przez pewien czas, tym dłuższy im grubsza jest tafla szkła, w celu wyrównania temperatur na powierzchni i na przekroju szkła, a następnie ponownie zahartować nadmuchem sprężonego powietrza. Jednakże szkło raz zahartowane termicznie wykazuje wypukłości lokalne i całkowite.

Przy ponownym hartowaniu mogą te odchylenia od płaskości powierzchni jeszcze się powiększyć tak, że szkło nie będzie już spełniać wymagań normy. Ponadto, w teorii obróbki termicznej szkła istnieje pojęcie tzw. „przeszłości termicznej szkła”, która nie jest bez wpływu na właściwości fizyczno-chemiczne szkła. Najczęściej uzyskane właściwości szkła po wielokrotnej obróbce termicznej są zauważalnie gorsze niż w przypadku obróbki szkła jednokrotnej.

Natomiast gdyby chcieć dokonać korekty wymiarów szyby hartowanej to konieczne jest odprężenie tafli z zastosowaniem ogrzania szkła do temperatury 630°C, powolnego studzenia do temperatury otoczenia, obcięcia krawędzi, oszlifowania obciętych krawędzi, czy też wywiercenie otworów i ponowne podgrzanie szkła do temperatury 630°C w piecu do hartowania przy użyciu sprężonego powietrza. Taki proces wydaje się nieopłacalny ze względu na duże zużycie energii i bardziej ekonomicznie będzie wadliwy wyrób przeznaczyć na stłuczkę, a właściwą szybę obrobić i zahartować z nowej tafli.

Szyby bezpieczne – odporne na ostrzał z broni palnej, na siłę eksplozji i ogien

Wymagania określa norma PN EN 1063. Szkło w budownictwie. Bezpieczne oszklenia. Badanie i klasyfikacja odporności na uderzenie pociskiem. Szyby kuloodporne są szybami wielowarstwowymi, klejonymi przy użyciu folii PVB i żywic polimerowych.

Ich budowa przeważnie świadczy, że są one zarówno szybami bezpiecznymi jak i odpornymi na atak zewnętrzny. Laboratorium badawcze nie może wystawić świadectwa z badań bez badań, a zamontowanie próbki szkła o grubości np. 45 mm w stanowisku do badań klasy odporności wg PN EN 12 600 jest prawie niemożliwe, ze względu na grubość i masę.

W tej sytuacji pewne jest, że wahadło z oponami o masie łącznej 50 kg, opuszczone swobodnie z wysokości 1200 mm nie zostawi śladu na takiej szybie ani, tym bardziej, jej nie rozbije. Podobnie zresztą ma się sprawa z badaniem odporności na atak zewnętrzny, tzw. antywłamaniowość, wg PN EN 356 Szkło w budownictwie. Szyby ochronne. Badanie i klasyfikacja odporności na ręczny atak.

Analogicznie sprawa ma się z szybami odpornymi na uderzenie fali po detonacji ładunku wybuchowego. Wymagania określa tutaj norma PN EN 13541 Szkło w budownictwie. Bezpieczne oszklenia. Badania i klasyfikacja odporności na siłę eksplozji.

I jeszcze szkła ogniochronne, które również są szkłami warstwowymi, w których warstwę wypełniającą przestrzeń międzyszybową stanowi żel krzemionkowy, zestalający się pod wpływem wysokiej temperatury. Wymagania określa norma PN EN 357 Szkło w budownictwie. Ognioodporne elementy oszkleniowe z przezroczystych lub przejrzystych wyrobów szklanych. Klasyfikacja ognioodporności. Norma nie przewiduje badania klasy bezpieczeństwa wg PN EN 12 600, choć w razie potrzeby takie badanie można wykonać.

„Korniki” w szybie warstwowej

Bezpieczne szyby warstwowe

Oszklenia warstwowe mają możliwość wielorakich zastosowań technicznych i artystycznych zarówno w architekturze wnętrz, jak i na zewnątrz. Zwłaszcza folia EVA daje szerokie możliwości zastosowań w technice fotowoltaicznej, w technice ciekłokrystalicznej, w mikroelektronice diodowej, a także w różnych rozwiązaniach plastycznych łacznie z umieszczaniem reprodukcji malarstwa w technice fotooffsetowej na folii EVA.

Norma [2] dotyczy wymagań szyb warstwowych i bezpiecznych szyb warstwowych. Można domniemywać, że bezpieczne szyby warstwowe to są te szyby które poddane były określeniu klasy bezpieczeństwa wg PN EN 12 600. Natomiast szyby warstwowe, dla których nie określono klasy bezpieczeństwa, nie powinno się nazywać szybami bezpiecznymi nawet jeśli wiadomo, że kryteria co najmniej dla klasy 3 są spełnione.

Interpretacja wymagań normalizacyjnych

Istnieje pewien problem interpretacyjny. Lustro wbudowane w ścianę jest wyrobem budowlanym. To samo lustro zawieszone na ścianie nie jest wyrobem budowlanym (co najwyżej wyposażeniem wnętrza). Powiedzmy, że w odniesieniu do wyrobu budowlanego może być zastosowany wymóg, że lustro powinno być bezpieczne. W praktyce spotkaliśmy się z wymaganiem klasy bezpieczeństwa dla lustra ulicznego.

Lustro zwykłe nie jest lustrem bezpiecznym. Natomiast, gdy takie lustro podkleimy bezbarwną folia budowlaną samoprzylepną to lustro bez trudu wytrzyma uderzenie wahadłem z oponami z wysokości 190 mm. Uzyska więc klasę bezpieczeństwa 3 według PN EN 12 600 zakładając, że po doklejeniu warstwy z tworzywa lustro podlega badaniu jak bezpieczne szkło warstwowe.

Inna sprawa, czy rzeczywiście należy badać lustro z podklejoną warstwą folii, które zamontowane będzie w ścianie na stałe zgodnie z wymaganiami normy [2]?

Przytoczony przykład jest dość specyficzny i nie często spotykamy się z tego typu problemami. Wynika z niego tylko tyle, że nie wszystko da się precyzyjne znormalizować.

Myślę, że w wielu wypadkach należy odnieść się do inżynierskiego doświadczenia i zastosować sposób, który odniesie się w miarę możliwości do warunków rzeczywistych.

W niektórych przypadkach może okazać się, że wystarczy opracowanie instrukcji roboczej a w innych konieczność uzyskania aprobaty technicznej. Szyby bezpieczne warstwowe w zasadzie są bezpieczne, jeśli nie ulegną rozbiciu lub ulegną rozbiciu w wyniku uderzenia wahadłem z oponami o masie 50 kg z trzech wysokości z wytworzeniem rozdarcia warstwy z tworzywa (folii lub/i żywicy), przez które nie przejdzie kula o średnicy 76 mm pod naciskiem 25 N. Najniższa wysokość to 190 mm odpowiadająca trzeciej klasie bezpieczeństwa. Jest to wymaganie bardzo łagodne. W oszkleniach narażonych na duży ruch osobowy, takich jak szkoły, sale gimnastyczne, gdzie możliwość silnego uderzenia ciałem człowieka w szybę jest prawdopodobna, należy wymagać co najmniej drugiej albo pierwszej klasy bezpieczeństwa.

Należy przy tym mieć na względzie fakt, że szybą składową narażoną na uderzenie ciała ludzkiego jest zwykła szyba float. A więc niezbyt odporna na uderzenie. W każdym razie stosunkowo łatwo ulegnie pęknięciu, jednakże dalsze warstwy zatrzymają możliwość penetracji oszklenia i zapobiegną poważnym uszkodzeniom ciała. Estetyka oszklenia w wyniku pęknięcia chociażby jednej warstwy zostanie naruszona i zwykle zachodzi konieczność wymiany szyby.

Niemniej i tak jest to rozwiązanie bardziej estetyczne niż stosowanie np. siatek ochronnych w korytarzach szkolnych czy salach gimnastycznych.

Estetyka oszkleń warstwowych

Skoro mowa o estetyce oszkleń warstwowych to ależy wymienić tutaj najczęściej spotykane zmiany występujące po dłuższych, czasem pięcioletnich okresach użytkowania.

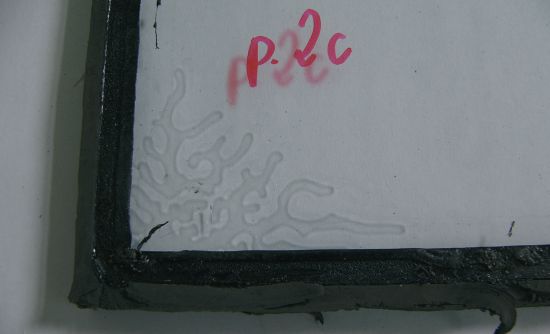

Jedną z takich wad jest starzenie się żywicy w warstwie szyby klejonej tą metodą. Powstają wówczas rozwarstwienia i meandry spowodowane kurczeniem się żywicy w wyniku starzenia i depolimeryzacji. Sprzyjają temu zjawisku zwanym popularnie „kornikami” mikropęcherze powietrza przy nie całkowitym odpowietrzeniu żywicy podczas klejenia zyby bezpiecznej.

Charakterystyczna cechą jest brak kontaktu tych rozwarstwień z atmosferą, tzn. nie jest to powietrze penetrujące w głąb warstwy żywicy z zewnątrz. Zjawisko to w zasadzie nie występuje w szybach klejonych folią PVB lub EVA. Jeśli takie rozwarstwienie wystąpi po pięciu – sześciu latach, to trudno tu mówić o odpowiedzialności producenta za wady ukryte.

Niewątpliwie pogorszenie estetyki oszklenia jest znaczne. Jeśli występuje jeszcze w budynku reprezentacyjnym i zabytkowym, to trudno taki problem bagatelizować. Niemniej nie da się wykazać odpowiedzialności producenta okna i jego poddostawcy szyby w celu usunięcia tej niedogodności i kosztownej wymiany szyb w oknach. Są to niestety pewne wady nowych technologii, które sprawdzają się lub nie – po latach.

Inna wadą jest rozwarstwienie szyb klejonych narażonych na wpływy atmosferyczne, wilgoć, zmienne temperatury, mróz. Pod wpływem przenikania wilgoci następuje stopniowe rozwarstwianie się żywicy lub folii, które mętnieją i przybierają barwę mleczną. Dzieje się tak również po kilku latach użytkowania.

W tej sytuacji balustrady, i oszklenia tarasów i oranżerii wymagają albo montażu w szczelnych uszczelkach gumowych na obwodzie i w odpowiednich ramach, albo zabezpieczania krawędzi szyby warstwowej specjalnym silikonem uszczelniającym przed penetracją wilgoci do międzywarstwy. Może zaistnieć konieczność odnowienia takiego uszczelnienia co kilka lat.

Tadeusz Tarczoń

Kraków

Literatura

[1] PN-EN 12150-1:2002 Szkło w budownictwie. Termicznie hartowane bezpieczne szkło sodowo-wapniowo-krzemianowe. Część 1: Definicje i opis.

[2] PN-EN-ISO 12543-1:2005 Szkło w budownictwie. Szkło warstwowe i bezpieczne szkło warstwowe. Część 1: Definicje i opis części składowych.

[3] PN-EN 12 600:2004 Szkło w budownictwie. Badanie wahadłem. Udarowa metoda badania i klasyfikacja szkła płaskiego.

[4] PN-EN 356:2000 Szkło w budownictwie. Szyby ochronne. Badanie i klasyfikacja odporności na ręczny atak.

[5] PN-EN 357:2005 Szkło w budownictwie. Ognioodporne elementy oszkleniowe z przezroczystych lub przejrzystych wyrobów szklanych. Klasyfikacja ognioodporności.

[6] PN-EN 13541:2002 Szkło w budownictwie. Bezpieczne oszklenia. Badania i klasyfikacja odporności na siłę eksplozji.

[7] PN-EN 14179-1:2008 Szkło w budownictwie. Termicznie wygrzewane hartowane bezpieczne szkło sodowo-wapniowo-krzemianowe. Część 1: Definicje i opis

Drzwi po wymianie szyby

Całość artykułu w wydaniu drukowanym i elektronicznym

patrz też:

- Inkluzje siarczku niklu w szkle , M. Reben, J. Wasylak, M. Szumiński, S. Bielecki, Świat Szkła 1/2010

- Poprawa właściwości fizykochemicznych szkła float, Marcin Drajewicz , Jan Wasylak, Świat Szkła 12/2008

- Zmiana budowy wewnętrznej szkła – hartowanie i odprężanie, Marcin Drajewicz, Manuela Reben, Katarzyna Cholewa-Kowalska, Świat Szkła 6/2007

- Uszlachetnianie powierzchni szkła , Jan Wasylak, Marcin Drajewicz, Świat Szkła 12/2006

inne artykuły tego autora:

- Właściwości termiczne szkła , Tadeusz Tarczoń , Świat Szkła 1/2011

- Oszklenia bezpieczne w budownictwie , Tadeusz Tarczoń, Świat Szkła 10/2010

- Materiały używane do budowy szkieł warstwowych , Tadeusz Tarczoń, Świat Szkła 6/2010

- Podstawy prawne homologacji typu oszkleń bezpiecznych , Tadeusz Tarczoń, Świat Szkła 4/2009

- Materiały oszkleniowe dla pojazdów mechanicznych wg amerykańskiej normy ANSI/SAE Z26.1:1996 , Tadeusz Tarczoń, Świat Szkła 9/2008

- Produkcja, wymagania i badania szkła warstwowego , Tadeusz Tarczoń, Świat Szkła 9/2008

- Fasady. Rozwój i nowoczesność , Tadeusz Tarczoń, Świat Szkła 1/2007

- Przyciemnianie szyb samochodowych a homologacja , Tadeusz Tarczoń, Świat Szkła 7-8/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 2 , Tadeusz Tarczoń, Świat Szkła 5/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 1 , Tadeusz Tarczoń, Świat Szkła 4/2005

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 10/2010