Szkłem warstwowym przyjęto nazywać pakiet, składający się z dwu lub więcej tafli szkła lub tworzywa organicznego, połączonych ze sobą jedną lub wieloma warstwami sklejającymi. Szkło stosowane do produkcji szyb warstwowych nie powinno być faliste, oraz charakteryzować się dobrą jakością powierzchni. Wymagania te najlepiej spełnia szkło uzyskiwane metodą float. Do sklejania szkła stosuje się żywicę lub folię organiczną.

-- wytrzymałości na uderzenie wahadłem z oponami (tylko dla szkieł warstwowych bezpiecznych).

Badanie odporności na działanie czynników środowiska

Badanie odporności na działanie wysokiej temperatury wykonuje się poddając próbki szkła działaniu temperatury 100°C przez okres 2 godzin w cieplarce (fot. 5).

Dla sprawdzenia odporności na działanie wilgoci próbki przetrzymuje się przez 2 tygodnie w komorze klimatycznej (fot. 6), w temperaturze 50°C, przy zachowaniu wilgotności względnej bliskiej 100%. Po upływie wymaganego procedurą czasu, w obydwu przypadkach, dokonuje się oględzin próbek na tle białego ekranu oświetlonego światłem rozproszonym, z pominięciem obszaru w odległości 15 mm od obrzeża oryginalnego i 25 mm od obrzeża, które było cięte.

Dla określenia odporności na działanie promieniowania dokonuje się wstępnego pomiaru przepuszczalności światła dla badanych próbek szkła. Kontynuując badanie umieszcza się je na stojaku w odległości 1,1 m od ekranu z lampami o charakterystyce światła słonecznego i przez 2000 godzin poddaje działaniu promieniowania w temperaturze 45°C.

(fot. 7). Po upływie tego czasu dokonuje się oględzin próbek w warunkach jak w badaniu odporności na wysoką temperaturę i wilgoć i bada ponownie przepuszczalność światła.

Żadna z próbek szkła badana na odporność na czynniki środowiska nie powinna zawierać wad w postaci pęcherzyków, rozwarstwienia lub zmętnienia lub tylko rozwarstwienia w szkłach ognioodpornych.

W przypadku badań odporności na działanie promieniowania spełniony powinien być jeszcze dodatkowy warunek, że zmiana przepuszczalności światła szkła w wyniku napromieniowania nie powinna przekraczać:

-- 10% dla szkieł o przepuszczalności początkowej >20%,

-- 2% dla szkieł o przepuszczalności początkowej <20%.

Badanie wytrzymałości na uderzenie wahadłem z oponami

Badanie wytrzymałości szyb na uderzenie wahadłem z oponami przeprowadza się na stanowisku wyposażonym: w metalową ramę, w której mocuje się badaną szybę, urządzenie do podnoszenia opon na odpowiednią wysokość i zawieszone na metalowej linie opony o masie 45 kg i ciśnieniu wewnątrz wynoszącym 0,35 MPa (fot. 8).

Wykonując badanie mocuje się szybę w metalowej ramie, podnosi opony na wysokość 190 mm i zwalnia zaczep liny odciągającej tak, by opony spadając swobodnie uderzyły w środek geometryczny próbki. Wszystkie te czynności powtarza się podciągając opony na wysokość 450 i 1200 mm. Do badania można użyć szyb, które nie pękły przy uderzaniu ich oponami spadającymi z mniejszej wysokości.

Szyba uzyskuje daną klasę wytrzymałości jeżeli w wyniku uderzenia opon, spadających z odpowiadającej jej wysokości, nie pęka lub pęka bezpiecznie. O pękaniu bezpiecznym mówimy wtedy, gdy wprawdzie powstają pęknięcia i szczeliny, jednak w szybie nie powstaje otwór lub rozdarcie, przez które może swobodnie przejść kula o średnicy 76 mm, wciskana siłą 25 N (fot. 9), a całkowita powierzchnia oderwanych od folii odłamków i powierzchnia największego z nich nie przekraczają, odpowiednio, 10 000 mm2 i 4400 mm2 badanej próbki.

Badanie szyb warstwowych ochronnych

Szyby o zwiększonej odporności na ręczny atak

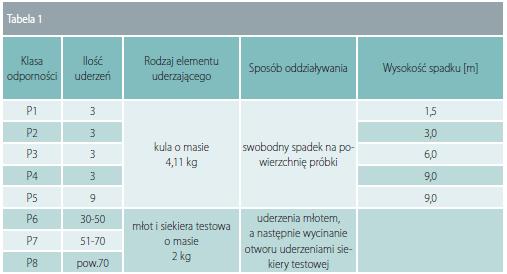

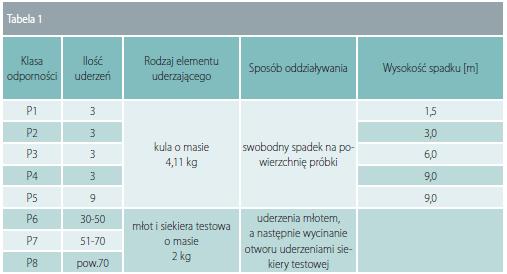

Wyznacznikiem odporności szkła ochronnego na ręczny atak jest uzyskiwana przez niego klasa wytrzymałości P1-P8. Klasy P1-P5 określa się uderzając szyby kulą o masie 4,11 kg, natomiast pozostałe klasy P6-P8 wyznacza się wyrąbując w szybie kwadratowy otwór o określonych wymiarach.

Badanie przeprowadza się na stanowisku wyposażonym w :

-- ramę stalową dwuczłonową,

-- wyciąg do podnoszenia kuli na odpowiednia wysokość,

-- kulę o masie 4,11 kg,

-- młot i siekierę o masie 2 kg,

-- naciąg sprężynowy.

Fot. 8. Stanowisko do badania wytrzymałości na uderzenie wahadłem z oponami.

Fot. 9. Rozdarcie folii w szkle warstwowym i przyrząd do badania wielkości rozdarcia

Tabela 1

Szybę mocuje się w ramie ułożonej poziomo (fot. 10) i wyznacza w jej geometrycznym środku trójkąt równoboczny o boku 13 cm. Kulę podnosi się na odpowiednią dla danej klasy wysokość i spuszcza ją swobodnie kolejno na 3 naroża tego trójkąta (dla klasy P5 trzykrotnie w każdym punkcie). Uderzana szyba pęka (fot. 11), a brak jej przebicia kulą, spadającą na nią z odpowiadającej danej klasie wysokości, pozwala zakwalifikować ją do tej klasy.

Przy określaniu klas wyższych szybę mocuje się w tej samej ramie tylko położonej pionowo. W środku geometrycznym szyby wyznacza się kwadrat o boku 40 cm i uderza się szybę młotem wzdłuż boków tego kwadratu (fot. 12). We wstępnie spękanej szybie wyrąbuje się siekierą otwór o wymiarach wyznaczonego kwadratu (fot. 13). O przyznaniu szybie klasy P6-P8 odporności na ręczny atak decyduje łączna ilość uderzeń młota i siekiery.

Klasyfikację szyb ochronnych pod kątem ich zwiększonej odporności na ręczny atak pokazano w tabeli 1.

Szyby o zwiększonej odporności na uderzenie pocisku

Stanowisko do badania odporności na uderzenie pocisku zawiera:

-- sztywną ramę,

-- skrzynkę dowodową z folią aluminiową, gromadzącą odłamki,

-- system pomiarowy prędkości,

-- zestaw broni i pocisków.

Fot.10. Fragment stanowiska do badania wytrzymałości na uderzenie kulą o masie 4,11 kg

Fot. 11. Spękana szyba po uderzeniu ją kulą o masie 4,11 kg

Fot.12. Szyba uderzana młotem

Fot.13. Szyba uderzana siekierą

Wykonując badanie szybę montuje się w ramie, w odpowiedniej odległości od wylotu lufy broni palnej i oddaje jeden lub trzy strzały w naroża, wyznaczonego w środku próbki trójkąta równobocznego, o boku odpowiadającym odległości między punktami trafień.

Po ostrzelaniu dokonuje się oględzin szyby i zgromadzonych w skrzynce odłamków pocisku i szkła, oraz sprawdzenia perforacji na usuniętej ze skrzynki folii dowodowej. Gdy nie występuje przestrzelenie oszklenia przez pocisk lub jego odłamki oraz przebicie folii dowodowej przez odłamki szkła, szybę należy zakwalifikować do danej klasy i oznaczyć „NS” . Jeżeli natomiast pocisk lub jego odłamki nie przebiją szyby, ale spowodują powstanie otworów w folii dowodowej , uzyskuje ona daną klasę z oznaczeniem ”S”.

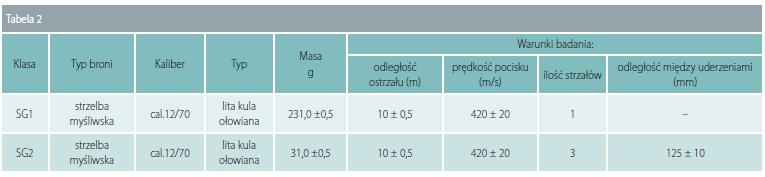

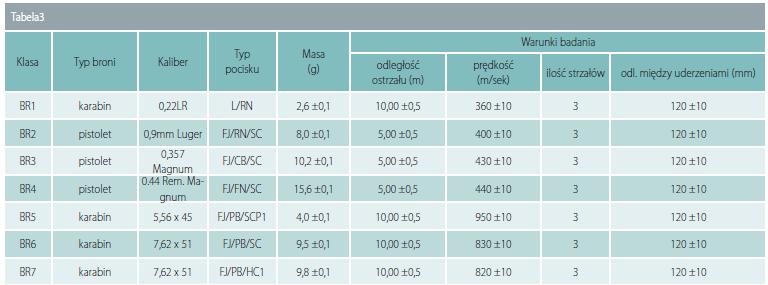

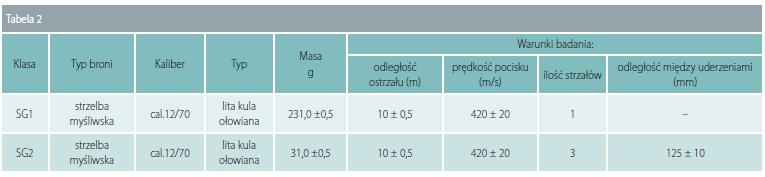

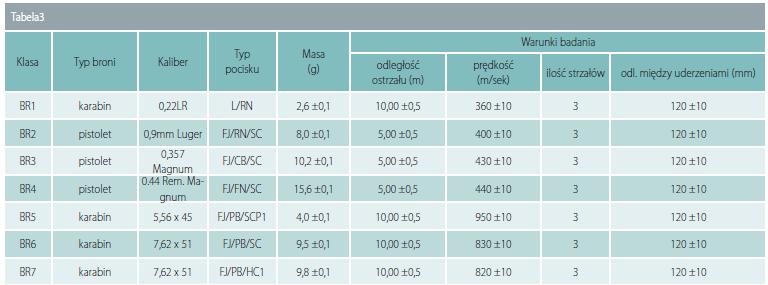

Ocena odporności szkła ochronnego na uderzenie pocisku to zakwalifikowanie go do jednej z klas odporności SG1 i SG2 (tab. 2) lub BR1-BR7 (tab. 3)

Szyby o zwiększonej odporności na siłę eksplozji

Badanie odporności szyb warstwowych na siłę eksplozji przeprowadza się na stanowisku zawierającym: ramę do mocowania próbki, urządzenie wytwarzające falę uderzeniową i aparaturę pomiarową.

Próbkę do badań mocuje się w ramie tak, by jej krawędzie dokładnie przylegały do niej. Ustawia się wielkość ciśnienia i czas trwania obciążenia, odpowiadające danej klasie i ładunkowi wybuchowemu, po czym zapoczątkowuje wybuch. Dokonuje się pomiaru ciśnienia i czasu odbitej fali oraz określa maksymalne nadciśnienie i czas trwania dodatniej fazy nadciśnienia. Po przeprowadzeniu wybuchu dokładnie ogląda się próbkę.

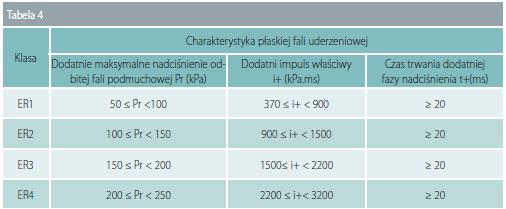

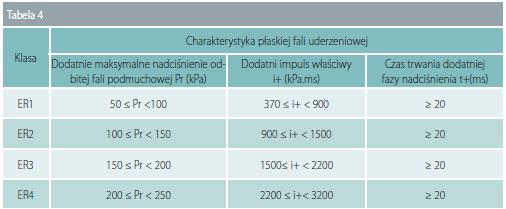

Wymaga się by próbka nie miała otworów na wylot i nie było prześwitów między nią a zamocowaną z dostateczną siłą ramą. Klasyfikację szyb odpornych na siłę eksplozji zobrazowano w tabeli 4.

Znakowanie szyb warstwowych

Normy przedmiotowe stawiają szybom warstwowym następujące wymagania :

-- PN-EN 356

szyby powinny być zaopatrzone w notę dostawczą z podaniem klasy, nie wymagane jest umieszczanie oznaczenia na szybie

-- PN-EN 1063

wyrób powinien być oznakowany z podaniem klasy i powierzchni ostrzeliwanej, za pomocą trwałej nalepki, która nie może być usunięta bez uszkodzenia i ponownie użyta

-- PN-EN 13541 brak zapisu

-- PN-EN 14449

nie jest wymagane oznakowanie wyrobów ze szkła warstwowego, miejsce przyklejania dobrowolnych etykiet zaleca się uzgadniać z odbiorcą, należy zadbać przy tym o to, by nie były one mylone z oznakowaniem CE

Mnogość wyrobów szkła warstwowego na rynku i duża konkurencja stała się dla producentów siłą napędową do poprawiania jakości swoich produktów poprzez ich badania i kontrolę procesu produkcyjnego.

Tabela 2

Tabela 3

Tabela 4

Zofia Pollak

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 2/2013