W ciągłym poszukiwaniu oryginalnych projektów, które naprawdę przesuwają granice możliwości, wiele projektów budowlanych realizowanych na Bliskim Wschodzie napędza globalne innowacje w dziedzinie inżynierii i projektowania elewacji. I nie chodzi tu tylko o niebotyczną wysokość najwyższego budynku na świecie, ale także o nowe i unikalne, przełomowe projekty, w których architekci i klienci popychają branżę budowlaną do opracowywania nowych, zaawansowanych i wymagających technologii. Jednym z aktualnych kluczowych trendów jest zapotrzebowanie na elewacje o skomplikowanej geometrii, których fasady charakteryzują się powierzchniami szklanymi – zakrzywionymi, skręconymi lub nawet wręcz o dowolnych kształtach.

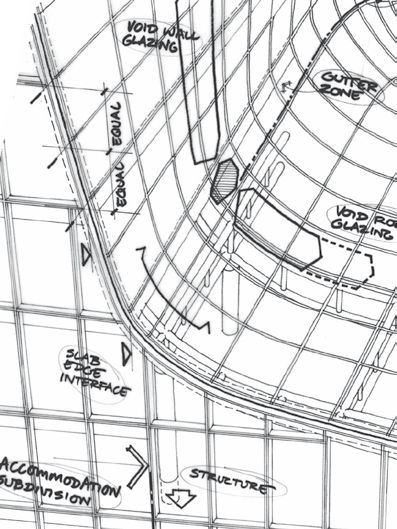

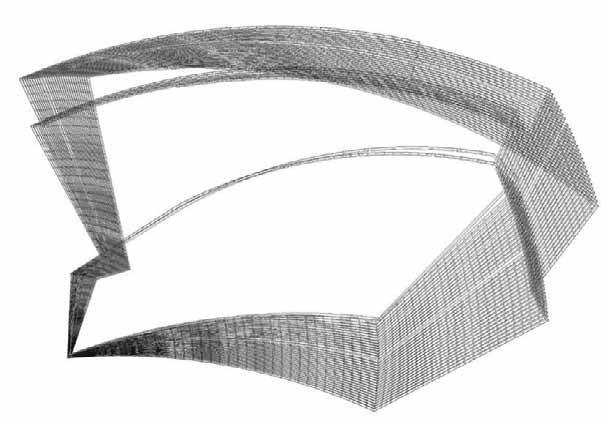

Projekty te często wymagają wczesnego zaangażowania specjalisty ds. elewacji i zastosowania zaawansowanych technologii projektowania wspomaganych komputerowo, w tym modelowania parametrycznego z wykorzystaniem algorytmów opartych na skryptach do edycji graficznej.

Wyniki tych numerycznych i graficznych procesów projektowania są wykorzystywane do oceny zapotrzebowania na zakrzywione lub zwichrowane elementy elewacji. Poniżej dokonamy porównania i oceny dwóch projektów zrealizowanych na Bliskim Wschodzie, których wspólnym elementem jest zwichrowane szkło na elewacji.

W obu wykorzystano technologię gięcia na zimno, znacznie bardziej opłacalną w porównaniu z tradycyjnym gięciem szkła na gorąco przy użyciu odpowiednio wygiętych form (szablonów). Istnieją dwie opcje gięcia na zimno: wyginanie jednego narożnika (trzy pozostałe narożniki – czyli dwie krawędzie są zamocowane) i gięcia swobodnego (panele szklane ułożone swobodnie w formie – mają niezamocowane krawędzie, czyli „doginane” są wszystkie cztery narożniki).

Pierwszym przykładem jest obiekt Shining Towers w Abu Dhabi, symbolizujący parę tancerzy poruszających się zgodnym rytmem bez dotykania. Drugim przykładem jest projekt Opus w Dubaju, którego wyjątkowy wygląd wywodzi się z niezwykłego źródła inspiracji: architekt zatopił rozgrzany pogrzebacz w kostce lodu, aby stworzyć kształt nieregularnej, zakrzywionej, „wydrążonej” fasady.

Wprowadzenie

Gięcie szkła na zimno stało się uznaną technologią w branży elewacyjnej, stosowaną jako alternatywa dla kosztownego procesu gięcia szkła na gorąco, „opadającego” na zakrzywione formy i dostosowującego się do ich kształtu. Podczas gdy konstrukcja szkła strukturalnego złożonego z paneli szklanych giętych na zimno jest stosunkowo prosta, to ustalenie ograniczeń wyginania na zimno, zaprojektowanie silikonu konstrukcyjnego służącego do mocowania i uszczelnień: podstawowego (między ramą aluminiową a oszkleniem) i wtórnego (uszczelnienie krawędzi między wewnętrzną i zewnętrzna taflą szyby zespolonej) – nadal stanowi duże wyzwanie.

Artykuł niniejszy opisuje gięcia na zimno w jednym narożniku oraz niedawno opracowane swobodne gięcie na zimno, przedstawiając przebieg tych procesów, a także odpowiednie projektowanie konstrukcyjnego silikonu. Przykłady projektów pokazujące te dwie opcje prezentują Shining Towers w Abu Dhabi i Opus w Dubaju. Ta ostatnia posiada jedną z pierwszych fasad wykorzystujących na dużą skalę nowy proces gięcia na zimno swobodny.

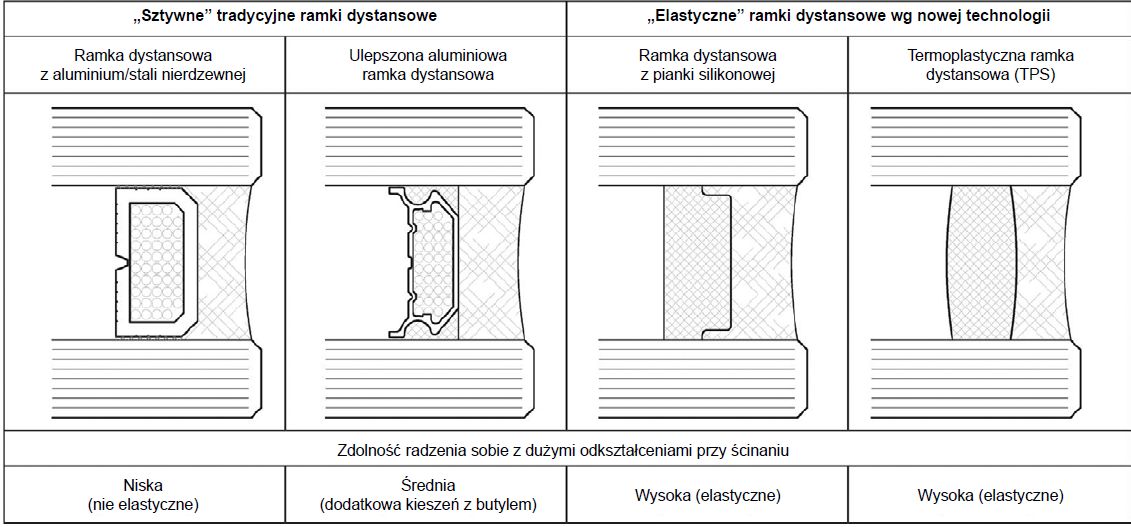

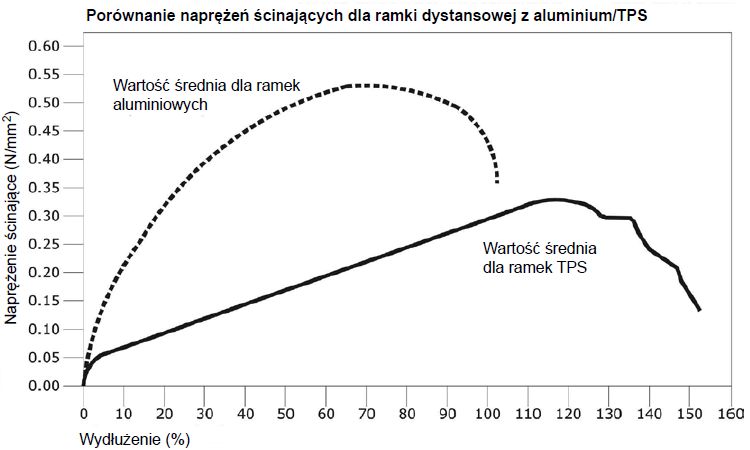

Dodatkową kwestią poruszoną w tym artykule jest porównanie i dobór odpowiednich ramek dystansowych do szyb zespolonych (IGU – insulating glass unit), które są w stanie wytrzymać duże naprężenia ścinające powstające podczas gięcia na zimno.

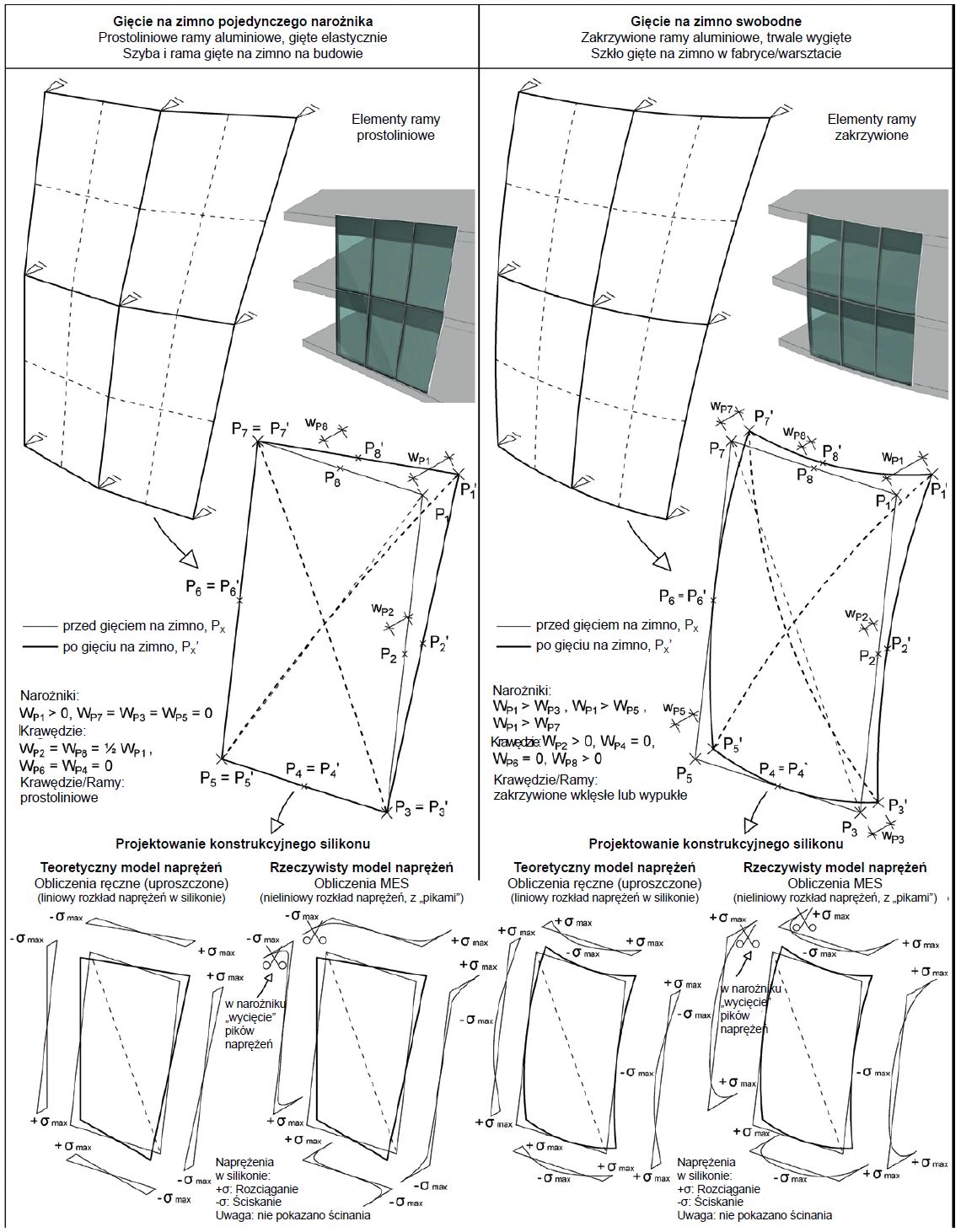

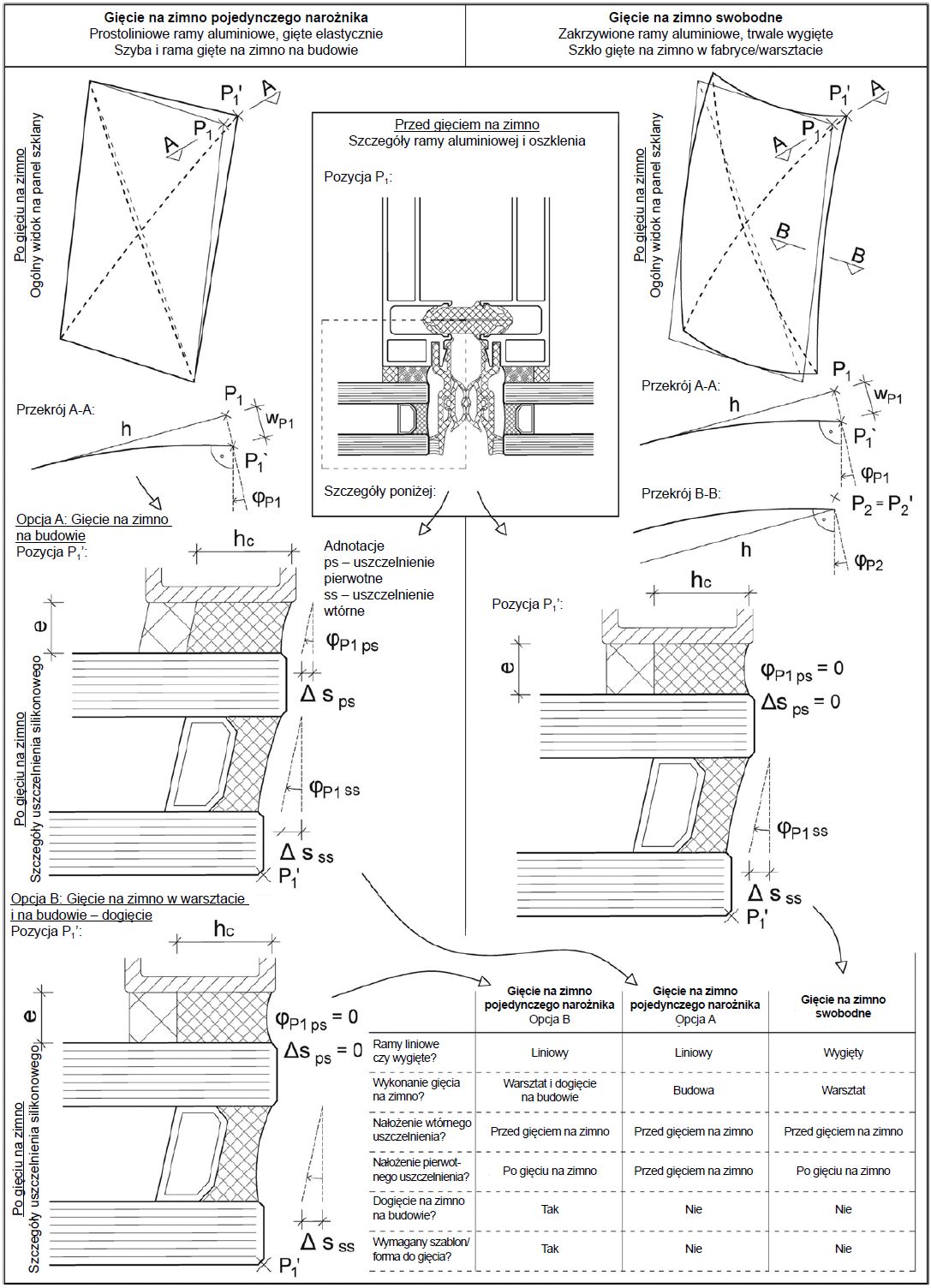

Rys. 1. Porównanie gięcia na zimno pojedynczego narożnika vs. gięcie swobodne, w tym modele naprężeń w konstrukcyjnym kleju (uszczelniaczu) silikonowym

(kliknij na rysunek aby go powiększyć)

Opcje gięcia na zimno oszklenia: gięcie na zimno w jednym narożniku vs. gięcie na zimno swobodne

Rysunek 1 przedstawia przegląd dwóch opcji gięcia na zimno stosowanych obecnie w konstrukcyjnych projektach elewacji. Gięcie na zimno pojedynczego narożnika jest najczęściej realizowaną opcją w różnych projektach w ciągu ostatnich 10 lat. W różnych artykułach omówiono zasady technologiczne i metody projektowania [2, 3, 4 i 5]. W tej opcji, w pierwszej fazie, aluminiowe elementy ramy są prostoliniowe, a szkło jest płaskie.

W przypadku geometrii oszklenia giętego na zimno swobodnie, w tym w postaci wklęsłej lub wypukłej (klastycznej np. sferycznej, eliptycznej, parabolicznej) oraz postaci siodłowej (antyklastycznej np. paraboidy hiperboidalnej) – oszklenie jest produkowane jako płaskie, a elementy ramy są zakrzywione.

Przy gięciu na zimno pojedynczego narożnika, występuje tylko odkształcenie w jednym narożniku (punkt P1, P3, P5 lub P7), a trzy pozostałe są trwale zamocowane (określają powierzchnię płaską). Można przyjąć, że odkształcenie krawędzi (wp2, wp4, wp6 lub wp8) – dwóch boków przylegających do odkształconego narożnika stanowi mniej więcej połowę odkształcenia narożnika (P1, P3, P5 i P7).

W przypadku swobodnego gięcia na zimno, relacja między odkształceniem naroży, a odkształceniem krawędzi jest bardziej złożona. Podczas gdy odkształcenie naroża P1, P3, P5 i P7 jest zwykle wielkością dodatnią lub ujemną w zależności od wypukłego lub wklęsłego gięcia na zimno, wielkości odkształcenia krawędzi wp2, wp4, wp6 lub wp8 są mniejsze w wielkościach bezwzględnych i mogą być zbliżone do zera (a nawet zerowe).

Odnosząc się do projektowania konstrukcyjnego kleju silikonowego łączącego i uszczelniającego oszklenie gięte na zimno – ze względu na próbę wygięcia oszklenia z pierwotnego płaskiego położenia – elastyczny proces gięcia na zimno powoduje pojawienie się długotrwałych naprężeń rozciągających w pierwotnych i wtórnych silikonowych uszczelniaczach krawędzi oszklenia (szyb zespolonych).

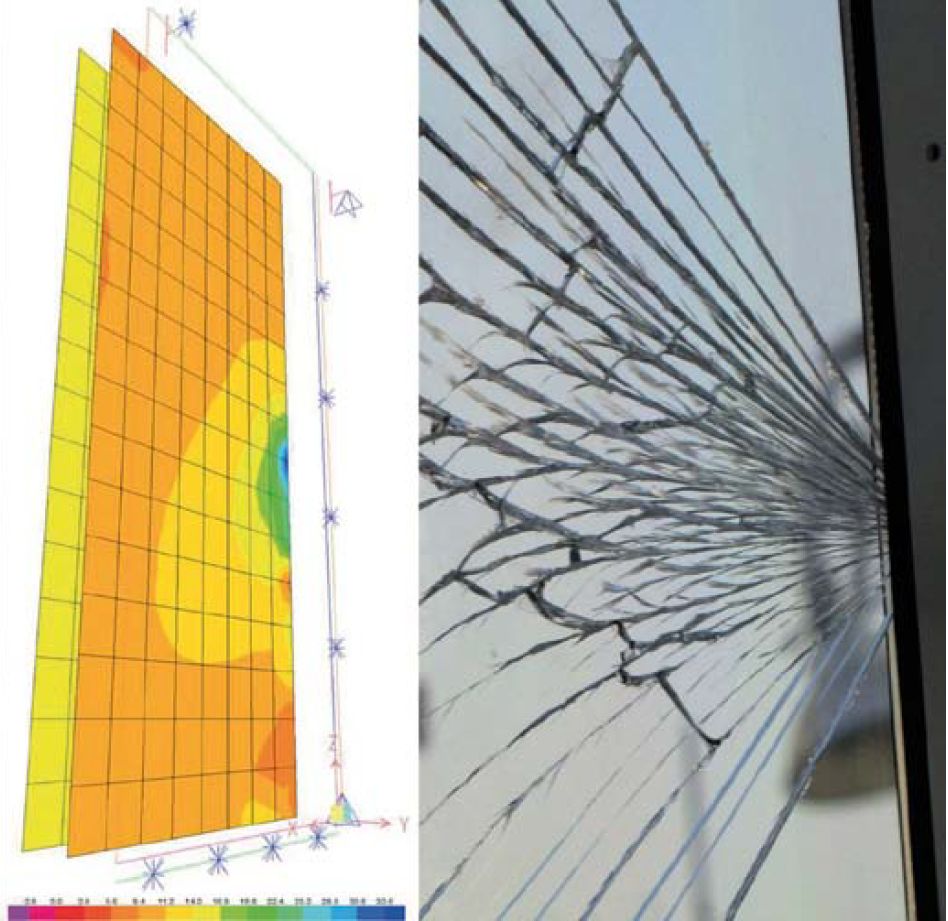

Rozkład tych trwałych naprężeń rozciągających w silikonie zależy od geometrii zginania na zimno i metody analizy naprężeń: „ręczne” obliczenia uproszczone lub komputerowa analiza metodą elementów skończonych (MES).

Odnosząc się do wyników obliczeń z analizy MES i maksymalnych (szczytowych) naprężeń napotkanych na wykresach wyników tzw. pików naprężeń, ocena wymaga znacznej wiedzy specjalistycznej i oceny inżynierskiej. Piki (maksymalne wartości) naprężeń są często zlokalizowane na małych obszarach i mogą być „wycięte”, aby uniknąć zbyt zachowawczego projektowania (z bardzo dużym „zapasem bezpieczeństwa”) – zważywszy, że te małe obszary przeciążone będą skutkować wyższym wydłużeniem miejscowym, co nie będzie problemem dla całego systemu.

Koncepcję „wycięcia” lokalnych szczytów naprężeń w narożnikach dla zginania na zimno pojedynczego narożnika przedstawiono w wystąpieniu na konferencji GPD w 2015 roku [2], a dalsze wskazówki dotyczące trwałości uszczelnień krawędziowych można znaleźć w pracy Trwałość giętych na zimno szyb zespolonych [5]. Rys. 1 porównuje teoretyczne modele naprężeń („ręczne” obliczenia uproszczone) z rzeczywistymi modelami naprężeń (komputerowe obliczenia analizą MES), zarówno dla pojedynczego narożnika gięcia na zimno, jak i swobodnego gięcia na zimno.

Fot. 2. Shining Towers, Abu Dhabi (Architects: H&H)

Gięcie na zimno pojedynczego narożnika – Shining Towers, Abu Dhabi

Obiekt Shining Towers w Abu Dhabi (rys. 2 i 3) składa się z dwóch wielopiętrowych wież (odpowiednio 34 i 43 kondygnacje), które wydają się „pochylać”’ w dwóch kierunkach: na boki i ku sobie nawzajem. Firma Ramboll Facade została wybrana do wykonania m.in. konstrukcji elewacji. Wieża biurowa jest pochylonym i skręconym budynkiem mającym 34 kondygnacje nad gruntem.

Rys. 3. Shining Towers, Abu Dhabi (architekci: H&H)

Rys. 4 przedstawia obrys płyty stropowej w rzucie, poszczególne kondygnacje były skręcane – obracane względem siebie – piętro po piętrze na całej wysokości budynku. Unikalna zakrzywiona fasada była wyzwaniem dla zespołu projektowego. Dzięki intensywnym pracom badawczo-rozwojowym na wczesnym etapie projektu, a następnie po przeprowadzeniu testów przez instytuty badawcze, zespół zdecydował się na wykonanie fasad o dwukierunkowej krzywiźnie, z oszkleniem giętym na zimno.

Rys. 4. Shining Towers, rzuty kondygnacji przedstawiające krawędź stropu skręconą na całej wysokości budynku

System elewacyjny wykorzystywał typowe elementy z płaskiego systemu elewacji, które były wyginane na miejscu budowy (patrz rys. 5), aby dopasować je do kształtu nachylonej i skręconej elewacji. Zawierały one oszklenie także gięte na zimno na miejscu budowy (rys. 13, opcja A). To rozwiązanie wyeliminowało potrzebę stosowania kosztownego szkła giętego na gorąco.

Na początkowych etapach projektowania pojawiły się następujące pytania:

- Jak określić ujednolicony panel elewacyjny i jakie są jego obciążenia?

- Czy szkło nie pęknie z powodu zginania na zimno?

- Czy strukturalny silikon nie rozerwie się?

- Czy będzie możliwe połączenie wygiętego panelu z sąsiednimi panelami?

Przygotowano trzy fazy projektowe, aby osiągnąć wymaganą pewność poprawnego przygotowania procesu gięcia na zimno:

- Faza 1: Weryfikacja modelu

- Faza 2: Weryfikacja projektu

- Faza 3: Weryfikacja trwałości

Dla etapu 1 zostały wyprodukowane rzeczywiste panele elewacyjne, według ustalonego modelu, z rzeczywistymi profilami aluminiowymi, oszkleniem i detalami. Pewna liczba tych paneli została zainstalowana na platformach badawczych (rys. 6) zgodnie z warunkami lokalnymi, a następnie jeden narożnik został odkształcony do maksymalnego projektowego „wypaczenia” zginania na zimno i następnie dalej wyginany aż do zniszczenia oszklenia. Szczegóły tego testu można znaleźć w następnym rozdziale. Celem testów była weryfikacja założeń teoretycznych z rzeczywistymi wynikami badań.

Rys. 5. Shining Towers, elewacja z oszkleniem giętym na zimno na miejscu budowy podczas montażu

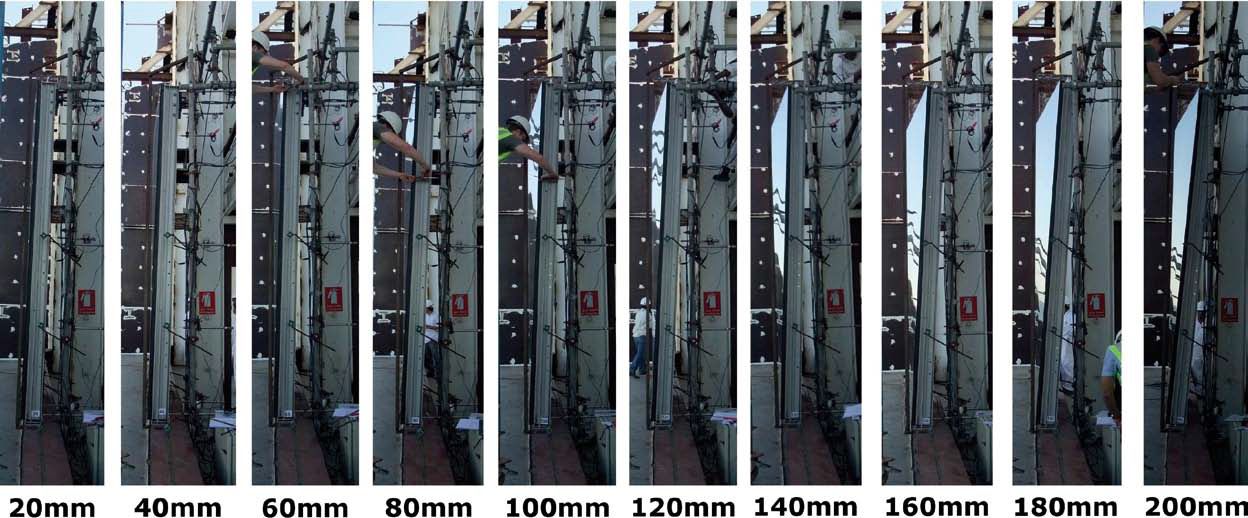

Gięcie na zimno pojedynczego narożnika – Shining Towers, makieta testowa (mock-up) do testowania gięcia na zimno

Przeprowadzono intensywne próbne testy zginania na zimno (rys. 6) w celu określenia i zweryfikowania dokładności obliczeń konstrukcyjnych systemu elewacyjnego i silikonu strukturalnego. Pomiary obejmowały określenie naprężeń w szkle dla szyby zespolonej o grubości 30 mm z zewnętrzną taflą szklaną grubości 8 mm i wewnętrzną 6 mm, zgodnie z ASTM E998-05 Standardowa metoda badania właściwości konstrukcyjnych szkła w oknach, ścianach osłonowych i drzwiach pod wpływem równomiernie rozłożonych obciążeń statycznych metodą nieniszczącą.

Rys. 6. Shining Towers: makieta testowa z oszkleniem giętym na zimno

Wielkość naprężeń odczytano za pomocą mierników odkształcenia (w trzech osiach), co wykorzystano do pomiaru zmiany odkształcenia, a następnie określania naprężeń w szkle podczas gięcia. Zmiany wymiarów silikonu konstrukcyjnego mierzono za pomocą suwmiarki cyfrowej.

Do testu zginania na zimno, mechanizm obciążającybzostał przymocowany do jednego z narożników panelu elewacyjnego. Jako linię odniesienia – równolegle do zewnętrznej powierzchni szkła – zainstalowano sztywną stalową linę. Do pomiaru zmian odkształceń wykorzystano suwmiarki cyfrowe (przetworniki LVDT).

Wyniki ze wszystkich instrumentów elektronicznych rejestrowano za pomocą rejestratora danych sterowanego komputerowo. W górnym narożniku było pomierzone położenie początkowe, a następnie wprowadzono wstępne odkształcenie (od zginania), które było później stopniowo zwiększane co 5 mm (rys. 7 i rys. 8), aż do zniszczenia oszklenia.

(...)

(...)

Benjamin Beer

Ramboll

Dubai, ZEA

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. Tampere w Finlandii

Bibliografia

[1] Beer, B.: Oszklenie gięte na zimno w swobodnej formie, fasady strukturalne z konstrukcyjnym klejem silikonowym - koncepcja projektowa i wyzwania (Free-Form Shape Cold-Bent Structural Silicone Glazed Facades - Design Concept and Challenges), Glass Performance Days, 2017

[2] Beer, B.: Konstrukcyjny klej silikonowy mocujący oszklenie gięte na zimno - doświadczenia z realizacji projektów wysokich budynków wzrostu prowadzące do nowej koncepcji projektowej (Structural Silicone Sealed Cold-Bent Glass – High-Rise Projects Experience Leading to a New Design Concept), Glass Performance Days, 2015

[3] Beer, B.: Fasady o złożonej geometrii – wprowadzenie nowej koncepcji projektowej dla szkła giętego na zimno (Complex Geometry Facades – Introducing a New Design Concept for Cold-Bent Glass), Glass Performance Days, 2013

[4] Datsiou, K.C., Overend, M.: Odpowiedź mechaniczna giętych na zimno monolitycznych płyt szklanych podczas procesu gięcia (The mechanical response of cold bent monolithic glass plates during the bending proces), Engineering Structures 117 (2016) 575-590, 2016

[5] Besserud, K., Bergers, M., J. Black, A., Donald, LD, Mazurek, A., Misson, D., Rubis, K.: Trwałość giętych na zimno szyb zespolonych (Durability of Cold-Bent Insulating- Glass Units), Journal ASTM International, tom 9, nr 3, 2012

[6] Informacje techniczne Dow (wersja 1.01, 14.03.2019), Szkło gięte na zimno w fasadach oszkleniem strukturalnym (Cold Bent Glass in Structural Glazing), Dow Chemical Company

[7] Fauth J.: Elastyczność łączenia krawędzi szyb zespolonych (Flexibilitat des Randverbunds von Isolierglasscheiben), praca dyplomowa, Institut fur Leichtbau Entwerfen und Konstruieren, Universitat Stuttgart, 2004

[8] Yang H.: Badania mające na celu określenie właściwości mechanicznych systemów uszczelniania krawędzi szyb zespolonych (Untersuchung zur Bestimmung der mechanischen Eigenschaften von Randverbundsystemen von Isolierglasscheiben), praca dyplomowa, Institut fur Leichtbau Entwerfen und Konstruieren, Universitat Stuttgart, 2006.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 09/2020