W połączeniu z doskonałą laminacją wstępną, taka wiedza pomaga również obniżyć koszty produkcji, ponieważ w ten sposób można znacznie skrócić czas procesu i zmniejszyć ilość odpadów szklanych.

Dotyczy to zwłaszcza stosowania złożonych (wielowarstwowych) folii laminujących lub szkła hartowanego. Wszelkie wady, które wystąpiły podczas laminowania, są wyraźnie widoczne po procesie prasowania (ściskania) szkła podczas laminowania wstępnego lub po procesie autoklawizowania.

W przypadku szkła hartowanego równość (płaskość) szkła jest ważnym warunkiem wstępnym wysokiej jakości laminatu szklanego. Ze względu na wysoką temperaturę (powyżej 600°C) i zastosowane ceramiczne rolki transportowe, tradycyjna technologia hartowania przy użyciu pieców rolkowych może prowadzić do tzw. falistości od rolek i innych deformacji szkła, które mogą utrudnić proces laminowania.

Dlatego szkło powinno spełniać przynajmniej wymagania zawarte w normach EN 12150-1 dla ESG i EN 1863-1 dla TVG. Aby ostatecznie uzyskać dobrą jakość szkła laminowanego i stabilny proces laminacji, zaleca się stosowanie szkła hartowanego o jakości przewyższającej podstawowe wymagania normowe.

Im bardziej płaskie (bez falistości) są tafle szkła hartowanego, tym cieńsze mogą być folie, które można zastosować do laminacji (sklejenia tafli szkła), a proces laminowania jest wówczas również bardziej ustabilizowany i w ten sposób zapobiega się rozwarstwianiu (delaminacji), co również może obniżyć koszty produkcji, a tym samym cenę produktu.

Najważniejsze etapy występujące w procesie wstępnego laminowania

1. Uszczelnienie krawędzi

2. Siła nacisku w czasie prasowania (ściskania)

3. Ściskanie w stanie zbyt zimnym

4. Ściskanie w stanie zbyt ciepłym

5. Przesunięcie tafli szkła

Uszczelnienie krawędzi

Dobre uszczelnienie krawędzi można rozpoznać po tym, że obszar krawędzi laminowanego szkła jest przezroczysty na szerokości około 20 mm. To wyraźna wskazówka, że folia i szkło są ze sobą optymalnie połączone.

Z drugiej strony, struktura folii jest nadal widoczna w pozostałej części laminatu. Powinna być widoczna nawet na całym pozostałym obszarze. Pokazuje to, że siła docisku rolek dociskowych i ogrzewanie za pomocą konwekcji lub promienników były zawsze optymalne i równe podczas laminowania.

Siła nacisku (docisku)

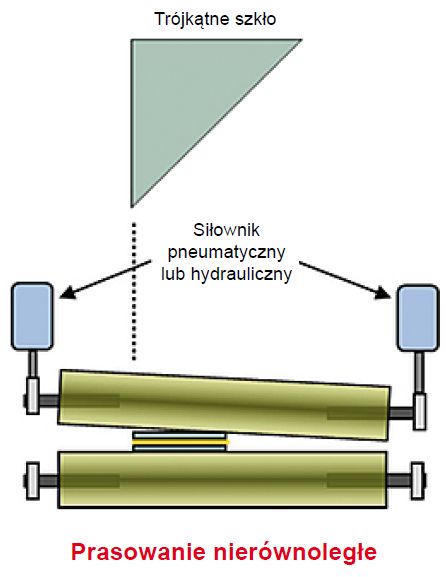

W czasie laminowania wstępnego w celu wywierania nacisku na rolki dociskowe stosowane są dwie główne technologie:

- hydrauliczne lub pneumatyczne wytwarzanie nacisku za pomocą cylindrów

- technologia wrzecionowa

Hydrauliczne lub pneumatyczne wywieranie nacisku za pomocą cylindrów

Hydrauliczne lub pneumatyczne wywieranie nacisku za pomocą cylindrów

Hydrauliczne lub pneumatyczne wytwarzanie siły nacisku za pomocą cylindrów jest prostsze z punktu widzenia konstrukcji, a zatem tańsze, ale wiąże się z licznymi wyzwaniami.

Jeśli jednak nie obrabia się głównie prostokątnych tafli szkła, ale również zyskujące na popularności w architekturze tafle trójkątne lub w kształcie rombów, to przy stosowaniu tej technologii znacznie wzrasta złożoność obróbki, co może powodować niekiedy problemy w uzyskaniu dobrej jakości szkła laminowanego.

Szybkie i precyzyjne zmiany siły nacisku są również możliwe tylko w ograniczonym zakresie. Są one jednak potrzebne, aby stworzyć optymalne uszczelnienie krawędzi, szczególnie w przypadku dużych wycięć w taflach szklanych przeznaczonych do laminowania.

W tej technologii produkt szklany w czasie prasowania podczas laminacji wstępnej powinien być ustawiony pośrodku urządzenia, w przeciwnym razie trudno zagwarantować równoległe prasowania za pomocą cylindrów.

Rezultatem może być nierówne uszczelnienie krawędzi lub nierówna grubość laminatu, co z kolei może skomplikować dalszą obróbkę i przedłużyć czas cyklu produkcyjnego. Przy laminacji tafli szklanych o skomplikowanych kształtach wymagane są ciągłe regulacje prasy, co może nie tylko znacząco zwiększyć ilość odpadów szklanych, ale także koszty.

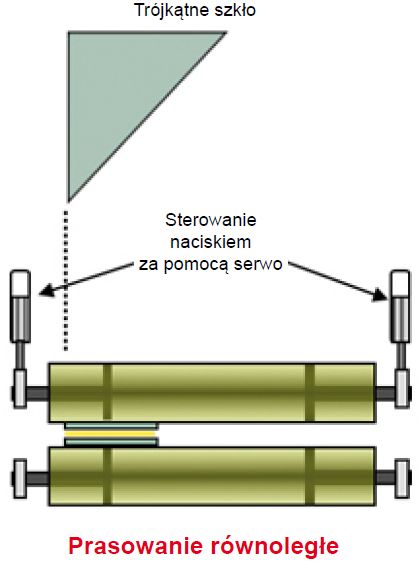

Technologia wrzecionowa

Technologia wrzecionowa

Technologia wrzecionowa jest stosowana znacznie rzadziej, prawdopodobnie dlatego, że jest to technologia bardziej kosztowna. Niemniej jednak ma kilka zalet. Praca z technologią wrzecionową jest bardziej zrównoważona i eliminuje opisane powyżej problemy.

Dotyczy to w szczególności produkcji specjalnych płyt szklanych (o skomplikowanych kształtach), popularnych w obszarze architektonicznym. W technologii wrzecionowej nawet w przypadku skomplikowanych tafli szklanych proces prasowania można przeprowadzić bardzo wydajnie, co skutkuje najwyższą jakością, a tym samym również niższymi kosztami produktu ze względu na mniejsze straty (mniej wybrakowanych produktów).

Tę technologię można również regulować za naciśnięciem przycisku, a wrzeciona są znacznie bardziej stabilne pod względem trwałości i niezawodności procesu. Ponadto produkcja może być stale monitorowana aby zagwarantować równomierny rozkład nacisku na krawędziach laminowanych pakietów, co znacznie upraszcza cały proces.

Stabilny proces i wysoka jakość produktu są również zapewnione, nawet jeśli laminowany pakiet nie jest dokładnie ustawiony pośrodku urządzenia. W przypadku zastosowania wrzecion możliwa jest bardzo szybka i precyzyjna regulacja siły nacisku, a więc równoległe prasowanie pakietu.

Jeśli siła docisku jest nieprawidłowo ustawiona, pęcherzyki powietrza między szkłem a folią nie są wyciskane, a uszczelnienie krawędzi jest niewystarczające. Zjawisko to jest widoczne już po procesie laminowania wstępnego, a w skrajnych przypadkach może nawet doprowadzić do całkowitego rozwarstwienia w autoklawie.

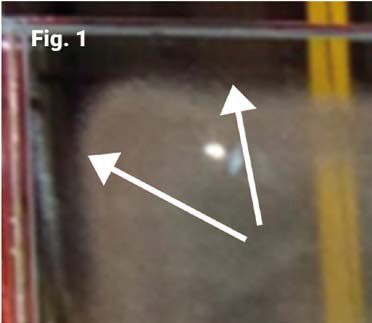

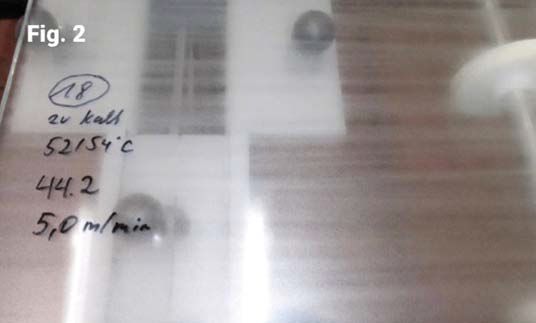

W przedstawionym przykładzie na zdjęciu poniżej prasowanie było najpierw wykonywane z odpowiednią siłą, a następnie praktycznie bez siły nacisku.

Zdjęcie pokazuje jak może wyglądać wyrób szklany po wstępnym laminowaniu.

Z lewej: laminacja wstępna bez siły nacisku; z prawej: z odpowiednią siłą nacisku

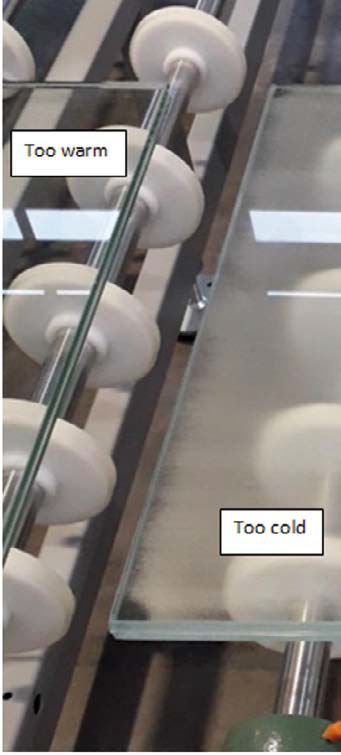

Prasowanie zbyt zimnego pakietu

Jeśli przed procesem prasowania do laminowanego pakietu zostanie doprowadzone zbyt mało energii cieplnej, tj. jeśli prasowany pakiet ma zbyt niską temperaturę (jest zbyt zimny), zniknie przezroczysty pasek szerokości 20 mm (porównaj rys. 1 z rys. 2) na krawędzi szkła laminowanego, (widoczny, jeśli folia laminująca została podgrzana do optymalnej temperatury).

A to wyraźna wskazówka, że przyczepność folii do szkła jest niewystarczająca. Po procesie autoklawowania może to prowadzić do wielu problemów, takich jak tzw. zjawisko „nadmuchania” (patrz również poniżej).

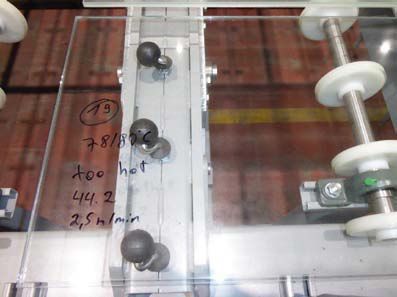

Prasowanie zbyt gorącego pakietu

Jednak dostarczenie zbyt dużej ilości energii cieplnej do pakietu laminowanego również nie jest optymalne.

Zbyt wysoka temperatura laminatu powoduje, że folia jest zbyt miękka i lepka, co można rozpoznać po tym, że pakiet szklany jest prawie przezroczysty.

Folia zbyt mocno przylega do szyby przed odpowietrzeniem za pomocą walca dociskowego, co powoduje, że resztkowe powietrze nie może zostać odpowiednio wyciśnięte z laminatu.

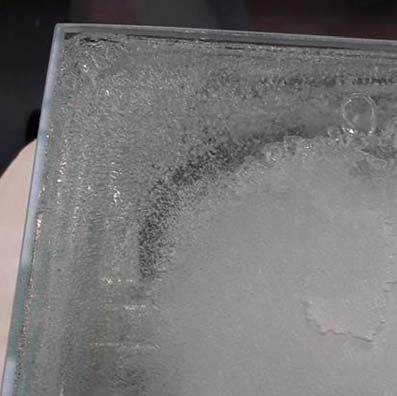

To resztkowe powietrze rozszerza się w autoklawie, a także wtłaczane jest do laminatu dodatkowe powietrze, z powodu braku przyczepności folii do szkła i działania nadciśnienia 12 barów. Powstaje wtedy wiele okrągłych bąbelków, a opakowanie szklane nie wydaje się przezroczyste, jak powinno.

Zjawiska mogące wystąpić po procesie autoklawizacji

Po procesie wstępnej laminacji pakiety ze szkła laminowanego są w całości prasowane (ściskane) w autoklawie pod określonym ciśnieniem i w wysokich temperaturach przez określony czas.

Mogą wtedy wystąpić następujące problemy z jakością:

1. Nadmuchiwanie

2. Uwięzione powietrze

3. Przesunięcie tafli szklanych względem siebie

4. Problemy z chłodzeniem autoklawu

5. Tworzenie się pęcherzyków z powodu nieprawidłowego czasu przetrzymywania w autoklawie

6. Zanieczyszczenia mineralne i organiczne

Tutaj znowu bezpośrednie porównanie laminatu – podczas

prasowania: zbyt zimnego vs. zbyt gorącego:

Nadmuchiwanie

Tak zwane „nadmuchiwanie” występuje, gdy procedury w autoklawie nie zostały prawidłowo ustawione, na przykład, gdy ciśnienie jest zbyt szybko zwiększane i przez to powietrze jest ponownie wtłaczanedo laminatu. Może się to również zdarzyć, jeśli nie ma odpowiedniego uszczelnienia krawędzi. Ten przykład pokazuje, jak ważne jest dobre uszczelnienie krawędzi.

Uwięzione pęcherzyki powietrza

Uwięzione pęcherzyki powietrza oznaczają, że nie całe powietrze zostało wyciśnięte z pakietu szkła laminowanego.

Ten problem z jakością może wynikać z następujących czynników:

- prasowanie podczas wstępnej laminacji (pre-laminacji) nie jest wykonywane optymalnie,

- pakiet jest zbyt gorący podczas wstępnej laminacji (folia zbyt miękka i lepka),

- szyba ma zbyt dużą falistość od rolek w przypadku szkła hartowanego,

- jest zbyt wysoka wilgotność powietrza w czasie pre-laminacji.

Jeśli podczas wstępnej laminacji do pakietu dostarczy się zbyt dużo ciepła (ogrzeje się go do zbyt wysokiej temperatury), folia staje się zbyt miękka (ciekła), a obecne w pakiecie powietrze nie może być z niego odpowiednio wyciśnięte.

Jeśli szkło jest hartowane według źle dobranych procedur, wysoka temperatura i ceramiczne rolki transportowe mogą powodować zbyt duże faliste nierówności w szkle. Może to spowodować „zamknięcie brzegów szyby laminowanej”, zanim powietrze zostanie wyciśnięte z pakietu szklanego.

Takie nierówności (np. falistość) w szkle hartowanym powodują również różne grubości szczelin między dwoma taflami szkła w laminacie, które następnie powinny być wypełnione folią laminującą. Jednakże, ponieważ folia laminująca standardowej grubości może kompensować te nierówności tylko w ograniczonym stopniu, w takim przypadku należy zastosować grubszą folię lub jej wiele warstw.

Jeśli wilgotność powietrza jest zbyt wysoka, folia jest zbyt „mokra”. W wysokich temperaturach procesu autoklawizowania wilgoć może odparować, co z kolei powoduje powstawanie pęcherzyków. W ten sposób dochodzi do utraty połączenia folii z powierzchnią szkła, czyli braku adhezji.

Delaminacja (rozwarstwienie)

W przypadku delaminacji (rozwarstwienia szyby laminowanej) szkło i folia ponownie się rozdzielają. Zjawisko to występuje, gdy np. folia PVB, do której jest dostęp na bocznej krawędzi szyby, ma kontakt z wodą a zwłaszcza gdy jest poddawana długotrwałemu oddziaływaniu wody. Jednak rozwarstwienie może również wystąpić wskutek problemów już podczas procesu laminowania. Ten przykład (patrz zdjęcie) po raz kolejny pokazuje, jak ważne jest dobre uszczelnienie krawędzi.

Niewłaściwe przechowywanie folii, skutkujące zbyt dużą zawartością wilgoci, może również prowadzić do rozwarstwienia. Adhezja między szkłem a folią jest zatem zmniejszona, co może prowadzić do pierwszych oznak rozwarstwienia, które są widoczne w postaci serii wielu okrągłych bąbelków (tzw. lodowe kwiaty) – zwykle są one zauważalne już po wyjęciu z autoklawu, ale niekiedy do rozwarstwienia może dojść dopiero po pewnym czasie gdy produkt zostanie użyty na elewacji – ponieważ jakość „sklejenia” jest obniżona.

Podczas przechowywania i obróbki folii PVB ważne jest, aby utrzymywać stałą temperaturę w granicach 18-22°C, a wilgotność powietrza na poziomie około 25-30% wilgotności względnej. Wymaga to odpowiednio zaprogramowanej i monitorowanej komory klimatycznej, która jest w stanie zagwarantować te warunki.

Niekompatybilność (niezgodność materiałowa), powodującą przykładowo migrację związków chemicznych, takich jak zmiękczacze, jest również często przyczyną wystąpienia objawów rozwarstwienia, które mogą pojawić się później na zainstalowanych laminatach dopiero po kilku miesiącach a nawet latach.

Przesunięcie tafli szklanych

Problem przesunięcia tafli szklanych względem siebie w pakiecie laminowanym może wystąpić podczas nakładania i ustawiania tafli szkła w obszarze montażu lub podczas wstępnego laminowania. Jeśli każda rolka dociskowa podczas wstępnej laminacji jest napędzana własnym silnikiem, muszą one być doskonale zsynchronizowane, ponieważ w przeciwnym razie nierówne prędkości mogą skutkować przesunięciem tafli szklanych.

Nieregularne zużycie rolek dociskowych może również po pewnym czasie prowadzić do wystąpienia przesunięcia. W przypadku mniejszych rozmiarów laminatów lub cieńszych arkuszy laminatu szklanego, nieprawidłowe nałożenie rolki dociskowej na przednią krawędź laminatu może spowodować niekontrolowane przemieszczenie się tafli szkła.

Podczas procesu autoklawizowania laminaty powinny zawsze być stabilnie podparte i stać dokładnie pod kątem 90° do podstawy oraz być zamocowane do wspornika tylnej ściany stojaka wstawianego do autoklawu, ponieważ inne ustawienie może również prowadzić do przesunięcia tafli szkła, co dotyczy szczególnie dużych i ciężkich pakietów szklanych.

Problem z chłodzeniem autoklawu)

Autoklaw odgrywa bardzo ważną rolę w laminowaniu. Szczególnie, że parametry ciśnienia, czasu i temperatury są bardzo precyzyjnie zdefiniowane, aby uzyskać szkło laminowane wysokiej jakości.

Jeśli, na przykład, system schładzający w autoklawie jest uszkodzony lub na ściankach przewodó doprowadzających płyn chłodzący osadziły się związki wapnia, krzywa chłodzenia może nie odpowiadać zaprojektowanym parametrom, a produkty ze szkła laminowanego są nadal zbyt gorące, podczas gdy wielkość ciśnienia jest już zmniejszana. Może to prowadzić do tworzenia się pęcherzyków na krawędziach pakietu laminowanego.

Tworzenie się pęcherzyków z powodu nieprawidłowego czasu przetrzymywania

W zależności od struktury szkła laminowanego należy dobrać odpowiedni program autoklawizacji. Ważną rolę w tym przypadku odgrywa czas utrzymywania, czyli czas, w którym jednocześnie występuje podwyższone ciśnienie i temperatura. Jeśli czas utrzymywania jest zbyt krótki, folia nie topi się całkowicie, a tym samym nie wypełnia wolnych przestrzeni w laminacie wystarczająco szybko.

Zanieczyszczenia mineralne i organiczne

Tego typu zanieczyszczenia są zwykle powodowane przez źle działającą myjkę przygotowująca tafle szkła do laminowania i można je przypisać nieodpowiedniej konserwacji systemu uzdatniania wody.

Przykładami zanieczyszczeń mineralnych są na przykład naloty wapienne i solne, a przykładami zanieczyszczeń organicznych są glony. Oba rodzaje zanieczyszczeń mogą mieć negatywny wpływ na przyczepność w kolejnych procesach, co ostatecznie prowadzi do delaminacji.

Zasadniczo można powiedzieć, że zanieczyszczenia organiczne i mineralne pochodzą przede wszystkim ze źle działającego systemu uzdatniania wody. Resztki oleju po cięciu lub inne zanieczyszczenia na powierzchni szkła też można zwykle przypisać złej jakości pracy myjki.

Dlatego należy zawsze upewnić się, że uzdatnianie wody zapewnia wodę o maksymalnej przewodności 10 μS. Myjka przystosowana do systemu laminowania musi zapobiegać przenoszeniu brudnej wody i osuszyć szklane powierzchnie i krawędzie szkła w strefie suszenia w taki sposób, aby już w ogóle nie kapały.

Wnioski

Proces laminowania zyskuje coraz większe znaczenie w przemyśle szklarskim. Wynika to głównie z faktu, że standardy bezpieczeństwa przy montażu elementów szklanych zostały znacznie podniesione i są stale poprawiane. Aby proces produkcji szkła laminowanego był stabilny i płynny, wymagana jest dogłębna wiedza specjalistyczna. Tylko w ten sposób można zapewnić optymalną jakość produktów końcowych i spełnienie technicznych wymogów bezpieczeństwa.

Claudia Guschlbauer

LISEC

(kliknij na zdjęcie aby je powiększyć)

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 10/2020