ETAG 002 i ASTM C 1401 są głównymi międzynarodowymi normami określającymi zasady projektowania spoin silikonowych w zastosowaniach Structural Sealant Glazing (Klejone Szklenie Strukturalne SSG).

Podają one metody obliczeniowe w odniesieniu do płaskich szyb zespolonych o regularnym kształcie, ustawionych pionowo, przyklejonych ze wszystkich stron z profilami nośnymi, narażonych na niewielkie ugięcia i poddane obciążeniu wiatrem, ciężarem własnym i wahaniom temperatury.

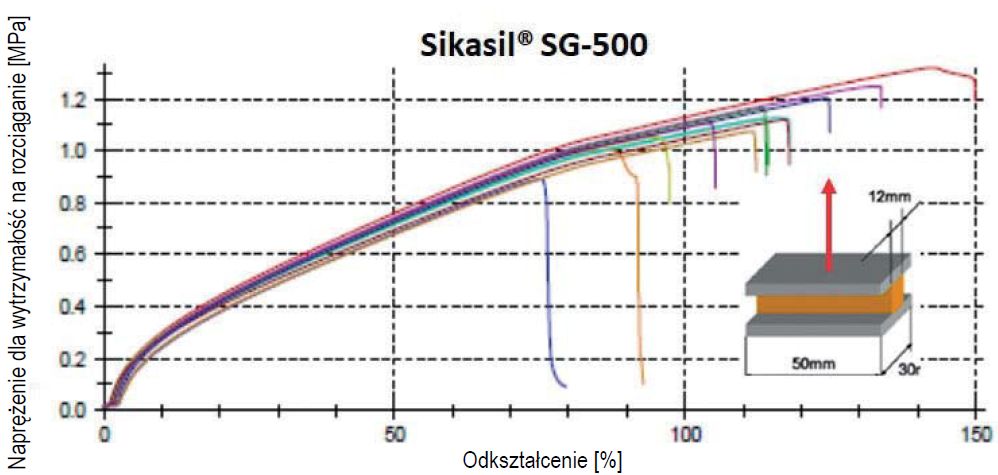

Rys. 1 Wytrzymałość na rozciąganie dynamiczne uzyskana w badaniach na próbkach H o wymiarach spoiny 12 mm x 12 mm x 50 mm [1]

Powyższe normy nie zawierają żadnych zaleceń dotyczących projektowania złączy SSG w innych konfiguracjach systemowych, które są powszechnie stosowanymi rozwiązaniami w branży fasadowej.

Dotyczy to m.in. elementów, które są nachylone do wewnątrz lub na zewnątrz, nie są połączone/przyklejone ze wszystkich stron, są płaskie i zakrzywione, mają nieregularny kształt i podlegają różnym rodzajom obciążeń (np. obciążeniom przewidzianym dla barier, a także obciążeniom śniegiem, konserwacyjnym, wybuchowym itp.)

W niniejszym artykule przedstawiono zaawansowaną metodę obliczeniową opracowaną przez firmę SIKA, służącą do projektowania połączeń SSG narażonych na wszelkiego rodzaju naprężenia (rozciągające, ścinające i zginające).

Ta metoda obliczeń koreluje wytrzymałość oferowaną przez klej z czasem trwania i jednoczesnością przyłożonego obciążenia, dzięki czemu można ją zastosować w dowolnej konfiguracji systemu. Doświadczenie zdobyte przez firmę SIKA podczas realizacji projektów można zobaczyć na praktycznych przykładach.

1. Wprowadzenie

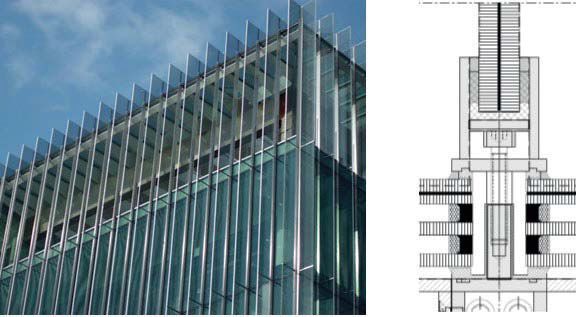

Klejone szklenie strukturalne (Structural Sealant Glazing SSG) jest dobrze ugruntowaną i uznaną technologią, stosowaną z powodzeniem od ponad 50 lat w przemyśle fasadowym. Od lat 70. do 90. ubiegłego wieku w międzynarodowych normach ETAG002 [1] i ASTM C 1401 [2] wprowadzono uproszczone równania regulujące projektowanie połączeń SSG łączących panele szklane z metalową konstrukcją szkieletową (z ramami metalowymi).

Normy te podają skuteczne zasady dla typowych systemów fasadowych składających się z pionowych elementów szklanych o prostokątnym kształcie, klejonych/ połączonych z konstrukcją ze wszystkich stron, podpartych mechanicznie lub niepodpartych, podlegających małym/ograniczonym ugięciom i narażonych na obciążenie wiatrem, ciężarem własnym oraz na obciążenia klimatycznym (zmiany termiczne).

W ostatnich dziesięcioleciach w branży fasadowej nastąpił znaczny rozwój dostępnych technologii, co zwiększyło złożoność projektów i stanowiło wyzwanie dla projektantów złączy SSG stosowanych w nowych konfiguracjach systemu i w nowych warunkach obciążenia.

Dotyczy to między innymi elementów nachylonych do wewnątrz lub na zewnątrz, niepołączonych ze wszystkich stron do konstrukcji, zakrzywionych lub o nieregularnym kształcie, narażonych na obciążenia jako bariery chroniące przed upadkiem z wysokości, obciążenia śniegiem, obciążenia silnymi podmuchami wiatru, obciążenia związane z konserwacją itp.

Obecnie dla inżynierów fasad jasne jest, że zasady zawarte w dostępnych normach są skuteczne, ale ich zakres jest bardzo ograniczony. Należy ustalić nowe metody obliczeniowe, wymagania konstrukcyjne i limity obciążeń/osiągów, aby odpowiedzieć na rzeczywiste potrzeby rynku bez uszczerbku dla bezpieczeństwa budynków i ich użytkowników

W niniejszym artykule przedstawiono zaawansowaną metodę obliczeniową opracowaną przez firmę SIKA do projektowania połączeń SSG narażonych na wszelkiego rodzaju naprężenia (rozciągające, ścinające i zginające) i mającą zastosowanie do dowolnej konfiguracji systemu i warunków obciążenia.

Metoda obliczeniowa zaproponowana w niniejszym dokumencie jest obecnie przedmiotem dyskusji w CEN/TC349/WG2 w celu uaktualnienia obecnych procedur normatywnych.

2. Zależność wytrzymałości złącza/połączenia SSG od czasu trwania obciążenia

Wytrzymałość spoiny silikonowej zależy od czasu trwania przyłożonego obciążenia. Z tego powodu w ETAG 002 [1] określono następujące wartości wytrzymałości spoiny (siły adhezyjne):

- Dynamiczna wytrzymałość na rozciąganie σdyn, określona jako:

σdyn = RUT,5 / γtot

gdzie:

RUT,5 jest charakterystyczną wytrzymałością na rozciąganie kleju,

γtot = 6 jest całkowitym współczynnikiem bezpieczeństwa.

Wartość RUT,5 uzyskano na podstawie badań przeprowadzonych na próbkach H o wymiarach połączenia 12 mm x 12 mm x 50 mm (rys. 1), poddanych próbie rozciągania z prędkością 5 mm/min.

Wytrzymałość tę wykorzystuje się do wyznaczenia wymiaru spoiny w złączach SSG obciążonych wiatrem.

- Wytrzymałość na ścinanie dynamiczne τdyn, określona jako:

τdyn = RUS,5 / γtot

gdzie:

RUS,5 jest charakterystyczną wytrzymałością kleju na ścinanie,

γtot = 6 jest całkowitym współczynnikiem bezpieczeństwa.

Wartość RUS,5 uzyskano na podstawie badań przeprowadzonych na próbkach H o wymiarach spoiny 12 mm x 12 mm x 50 mm, poddanych próbie ścinania z prędkością 5 mm/min.

Wytrzymałość ta jest wykorzystywana do wyznaczania grubości spoin SSG ze względu na dylatacje termiczne.

- Wytrzymałość na ścinanie statyczne τstat, określona jako

τstat = τdyn / γc

gdzie:

γc ≥ 10 jest współczynnikiem pełzania

Dodatkowo, próba pełzania opisana w ETAG 002 [1] w p. 5.1.4.6.8 jest stosowana w celu kontroli, czy przyjęta statyczna wytrzymałość na ścinanie zapewnia sprężyste zachowanie połączenia po poddaniu go trwałemu ścinaniu i jednoczesnemu dynamicznemu rozciąganiu, ograniczając jednocześnie zjawisko pełzania.

W systemach niepodpartych wytrzymałość na ścinanie statyczne jest wykorzystywana do określenia wymiaru spoiny połączeń SSG obciążonych ciężarem szkła.

Mimo że ETAG 002 [1] nie podaje jednoznacznej definicji wytrzymałości na rozciąganie statyczne σstat, można ją zdefiniować za pomocą definicji współczynnika pełzania jako

σstat = σdyn / γc

W systemach niepodpartych wytrzymałość na ścinanie statyczne jest wykorzystywana do określenia wymiaru spoiny dla złączy SSG obciążonych ciężarem szkła.

σstat = σdyn / γc

Podejście przedstawione w ETAG 002 [1] pozwala na określenie wytrzymałości zarówno na dynamiczne, jak i statyczne rozciąganie i ścinanie kleju SSG. Nie daje ono jednak jednoznacznych odpowiedzi na następujące podstawowe pytania:

- Jaki jest czas trwania obciążenia związany z obciążeniem „dynamicznym” i „statycznym”?

- Jaka jest wytrzymałość, którą można zastosować dla czasu trwania obciążenia innego niż wiatr lub ciężar szkła, które to obciążenia są uważane odpowiednio za „dynamiczne” i „statyczne” przez [1] ?

- Jak określić wymiary połączenia obciążonego oddziaływaniami o różnym czasie trwania? Np. jak określić ostateczny wymiar połączenia SSG obciążonego wiatrem, śniegiem i obciążeniami związanymi z konserwacją w elemencie niepodpartym i nachylonym na zewnątrz?

Aby odpowiedzieć na te pytania, należy najpierw określić czas trwania wszystkich obciążeń działających na system SSG.

Typowe czasy trwania obciążenia uwzględniane w projektach elewacji to:

t ≤ 5 sek. obciążenie wiatrem,

t ≤ 1 min. obciążenie dla barier,

t ≤ 1 dzień obciążenie konserwacyjne, obciążenie klimatyczne,

1 tydzień ≤ t ≤ 4 tygodnie obciążenie śniegiem,

t ≥ 90 dni obciążenie stałe, obciążenie od zginania na zimno.

Gdy czas trwania obciążenia jest bardzo krótki i impulsowy, zwykle prędkość odkształcania złącza staje się bardziej istotna:

1,0 m/s ≤ s < 6,0 m/s obciążenie wybuchowe

Oczywiście oszacowane powyżej czasy trwania obciążeń i prędkości odkształceń muszą być określone na podstawie projektu.

Po określeniu czasu trwania każdego obciążenia przyłożonego do systemu SSG, można przetestować i określić wytrzymałość kleju SSG dla każdego czasu trwania obciążenia.

W tablicy 1 podano zestawienie wytrzymałości obliczeniowych zapewnianych przez silikon konstrukcyjny Sikasil® SG-500 i Sikasil® SG-550 w zależności od czasu trwania obciążenia lub szybkości odkształcania. Wartości odnoszą się do badań wykonanych dla spoiny o przekroju 12 mm x 12 mm, które są standardowymi wymiarami próbek stosowanymi przez ETAG 002 [1] do określania wytrzymałości.

3. Kombinacje obciążeń i kontrola naprężeń zależnych od ram czasowych

Po określeniu czasów trwania obciążeń i wytrzymałości obliczeniowych zapewnianych przez klej SSG, należy określić odpowiednie kombinacje obciążeń. Na początku można określić różne czasy trwania, a następnie należy połączyć obciążenia, które mogą występować jednocześnie w określonych przedziałach czasowych.

PRZYKŁAD:

Biorąc pod uwagę niepodparty system nachylony do wewnątrz, w którym połączenia SSG są obciążone wiatrem (parciem i ssaniem), obciążeniem ciężarem własnym i śniegiem, można zdefiniować następujące kombinacje obciążeń.

- Ramy czasowe > 90 dni

LC1: obciążenie ciężarem własnym

- 7 dni < ramy czasowe ≤ 21 dni

LC2: obciążenie ciężarem własnym + obciążenie śniegiem

- Ramy czasowe ≤ 5 sek.

LC3: obciążenie ciężarem własnym + α3 obciążenie

śniegiem + β3 obciążenie wiatrem

LC4: obciążenie ciężarem własnym + α4 obciążenie

śniegiem + β4 obciążenie wiatrem

Gdzie αi oraz βi są współczynnikami kombinacji obciążeń uwzględniającymi prawdopodobieństwo jednoczesnego wystąpienia obciążeń, określonymi w specyfikacji projektu i normach lokalnych.

Celem jest:

- określenie odpowiednich ram (przedziałów) czasowych/ czasów trwania obciążeń

- zdefiniowanie odpowiednich kombinacji obciążeń związanych z każdym przedziałem czasowym, obejmujących wszystkie obciążenia, które mogą jednocześnie występować w tym samym przedziale czasowym.

Dla każdej kombinacji obciążeń należy obliczyć naprężenia wprowadzane do połączeń SSG i porównać je z wytrzymałością zapewnianą przez klej w zależności od czasu trwania obciążenia.

Na koniec, dla każdej kombinacji obciążeń, należy sprawdzić poziom wykorzystania połączenia w następujący sposób.

Dla każdego przedziału czasowego i i kombinacji obciążeń LC (load combination):

μTension = (σ1,i + σ2,i + … + σn,i) / σDesign_i ≤ 1,0

μShear = (τ1,i + τ2,i + … + τn,i) / τDesign_i ≤ 1,0

μ = μTension 2 + μShear 2 ≤ 1,0

gdzie σi oraz τi to naprężenia rozciągające i ścinające w złączu SSG w rozpatrywanym przedziale czasu i dla określonej kombinacji obciążeń, a σDesign_i oraz τDesign_i to referencyjne wytrzymałości obliczeniowe do wykorzystania przy czystym rozciąganiu i czystym ścinaniu dla określonego czasu trwania obciążenia.

W rozdziale 6 przedstawiono praktyczny przykład zastosowania opisanej powyżej metody obliczeniowej.

4. Naprężenia od zginania

W ETAG 002 [1] określono następujące warunki brzegowe:

- Wysokość złącza/spoiny SSG h (inaczej długość klejenia) musi być większa niż jej grubość e, aby zapewnić, że złącze zachowuje się jak sztywne połączenie konstrukcyjne.

- Wysokość złącza/spoiny h musi być maksymalnie 3 razy większa od jej grubości e, aby zapewnić, że złącze będzie się zachowywać jak czyste połączenie przegubowe. Jeśli b>3e, naprężenia zginające są przenoszone na połączenie, które nie zachowuje się ani jako czysty przegub, ani jak połączenie w pełni utwierdzone.

- Maksymalne ugięcie szyby zespolonej musi być ograniczone do Lmin/100, gdzie Lmin jest długością najkrótszego boku elementu szklanego. W przypadku większych ugięć tafli/paneli szklanych naprężenia zginające przenoszone są na złącza.

Ogólnie rzecz biorąc, ETAG 002 ma na celu zaprojektowanie połączenia SSG jako czystego przegubu/ zawiasu. Z drugiej strony, w codziennym projektowaniu elewacji wymagane są zasady kontroli naprężeń zginających przenoszonych na połączenie SSG.

W przypadku wystąpienia dużych ugięć tafli szklanej lub gdy stosunek wysokości spoiny/połączenia do grubości jest większy niż 3, naprężenie zginające przenoszone na połączenie można obliczyć na podstawie następującej zależności:

σBend = h α Ebend / (2 e)= naprężenie zginające przy rozciąganiu

gdzie:

h = wysokość spoiny

α = obrót krawędzi szkła przy klejonej podporze

Ebend = moduł sprężystości kleju dla zginania

e = grubość spoiny

Do prostokątnych paneli szklanych klejonych na 4 krawędziach:

α = 3,2 f / Lmin

gdzie:

3,2 = współczynnik kształtu

f = maksymalne przemieszczenie w środku panelu

Lmin = długość najkrótszego boku

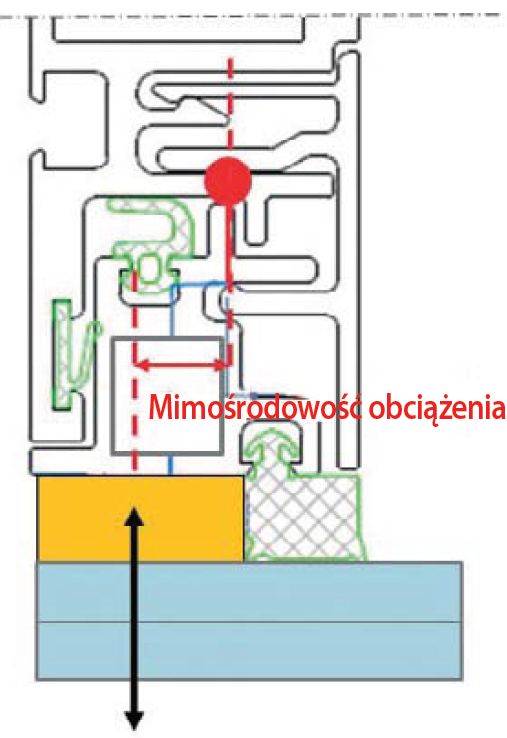

W wielu konfiguracjach systemowych konstrukcja obejmuje ramę pomocniczą połączoną łącznikami z profilami nośnymi (rys. 2). Aby zapewnić stabilność całego schematu statycznego, moment zginający M musi zostać przeniesiony na złącza SSG tafli szklanej przyklejonej do ramy podkonstrukcji pomocniczej.

Rys. 2. Moment zginający wprowadzony do złącza SSG z powodu mimośrodowości obciążenia

W takich przypadkach naprężenie rozciągające przy zginaniu można obliczyć w następujący sposób:

σBend = M / W = M / (h2/6)

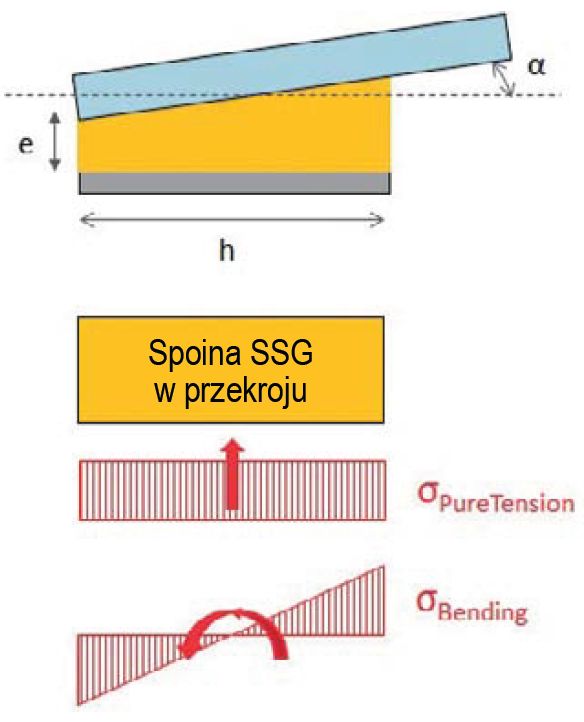

Należy zauważyć, że moment zginający wprowadza naprężenia szczytowe do przekroju połączenia, zgodnie z typowym uproszczonym rozkładem naprężeń pokazanym na rys. 3.

Taki rozkład naprężeń jest zupełnie inny niż ten przyjęty w ETAG 002 [1] dla przenoszenia czystych sił rozciągających. Rzeczywiście, ETAG002 [1] uwzględnia:

- połączenie jako przegub,

- naprężenie rozciągające w spoinie/złączu jako równomierne w przekroju zgodnie z uproszczonym równaniem σ = siła rozciągająca / powierzchnia (rys. 3),

- wytrzymałość na rozciąganie zapewnianą przez spoinę/złącze, obliczoną na podstawie wartości maksymalnej siły rozciągającej RUT,5 uzyskanej podczas badania przy czystym rozciąganiu próbek H ze spoiną 12 mm x 12 mm.

Rys. 3. Rozkład naprężeń wywołanych czystym rozciąganiem i zginaniem

Aby ocenić naprężenia zginające wprowadzane do spoiny/złącza, należy zdefiniować nową wytrzymałość kleju na rozciąganie. W rzeczywistości bardzo ostrożne byłoby porównanie naprężeń szczytowych wywołanych zginaniem ze średnią wytrzymałością na rozciąganie uzyskaną w wyniku czystego rozciągania na próbkach typu H (rys. 1).

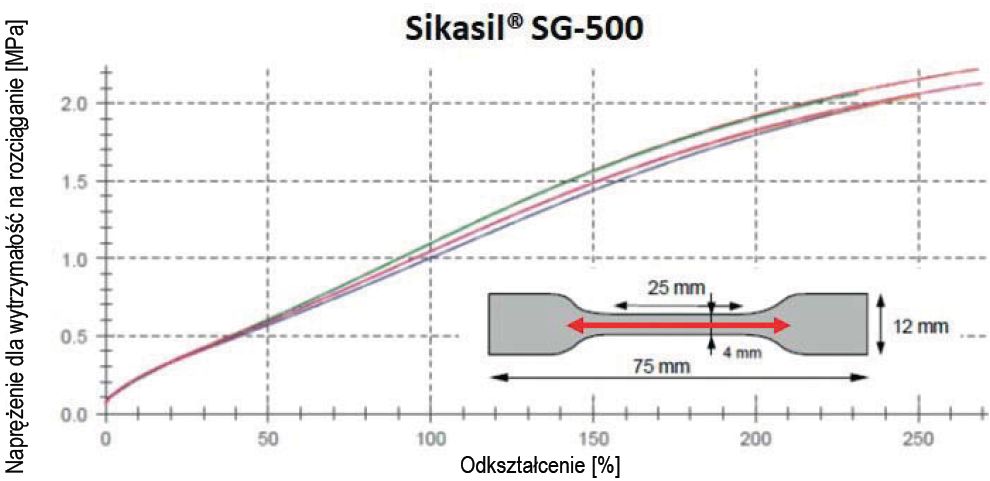

Zamiast tego, naprężenie szczytowe może być skorelowane ze średnią wytrzymałością na rozciąganie próbek o kształcie hantli o grubości 2 mm i szerokości 4 mm poddanych próbie rozciągania (rys. 4). Innymi słowy, lokalne naprężenie szczytowe może być skorelowane z czystą wytrzymałością materiału. Biorąc pod uwagę współczynnik redukcji 6, wytrzymałość na rozciąganie przy dynamicznym zginaniu zapewniana przez Sikasil® 500 i Sikasil® SG-550 wynosi odpowiednio 0,36 MPa i 0,56 MPa.

Rys. 4. Naprężenia rozciągające w próbkach o kształcie hantli poddanych próbie rozciągania

Projekt Novartis zbudowany w New Jersey przez firmę Gartner [3] może być wykorzystany do sprawdzenia poprawności (walidacji) koncepcji poza testami na małą skalę. Typowa fasada składa się z pionowych, szklanych żeber/lameli o wysokości ponad 9 m i rozstawie ok. 0,93 m, połączonych/przyklejonych za pomocą Sikasil® SG-550 z profilami U, jak pokazano na rys. 5.

Rys. 5. Projekt Novartis (NJ, USA) i typowy detal żebra szklanego

Aby zminimalizować wymiary słupów pionowych, należy wziąć pod uwagę wkład usztywniający wynikający z bezwładności żeber szklanych; w tym celu kluczowe znaczenie ma funkcja konstrukcyjna połączeń SSG.

Aby ocenić deformacje elewacji i sprawdzić wymiary spoin/złączy SSG, przeprowadzono analizę metodą elementów skończonych MES (w rzeczywistości, gdy trzeba ocenić udział wszystkich elementów w sztywności, nie można stosować uproszczonych równań). Symulując złącza SSG za pomocą elementów objętościowych i prawa hipersprężystości, można było obliczyć naprężenia szczytowe w złączu.

Zgodnie z zaproponowaną powyżej koncepcją projektową dla ograniczania naprężeń szczytowych w złączach, dla Sikasil® SG-550 można dopuścić maksymalne naprężenie 0,56 MPa; taka granica wytrzymałości została określona na podstawie wytrzymałości końcowej 3,4 MPa uzyskanej w próbach rozciągania hantli i pomniejszonej o współczynnik 6.

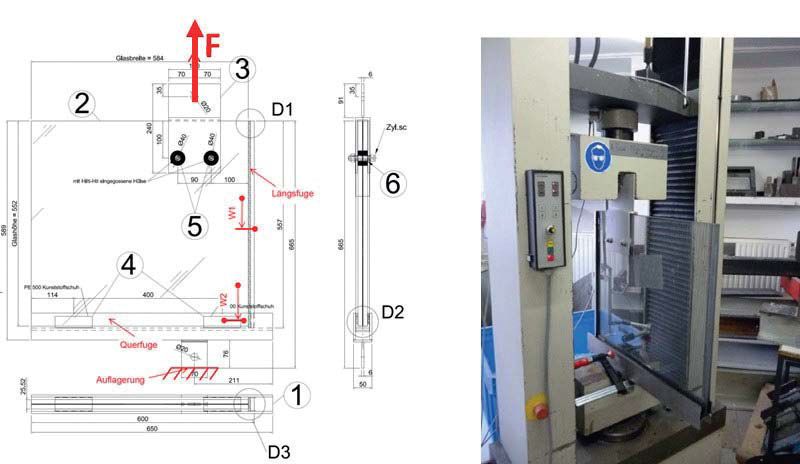

W celu weryfikacji/sprawdzenia poprawności analizy MES i projektu systemu, wykonano próbę na makiecie (mock-up) odtwarzającą system i przewidywane obciążenia (rys. 6).

Rys. 6. Projekt Novartis: badanie na makiecie (mock-up)

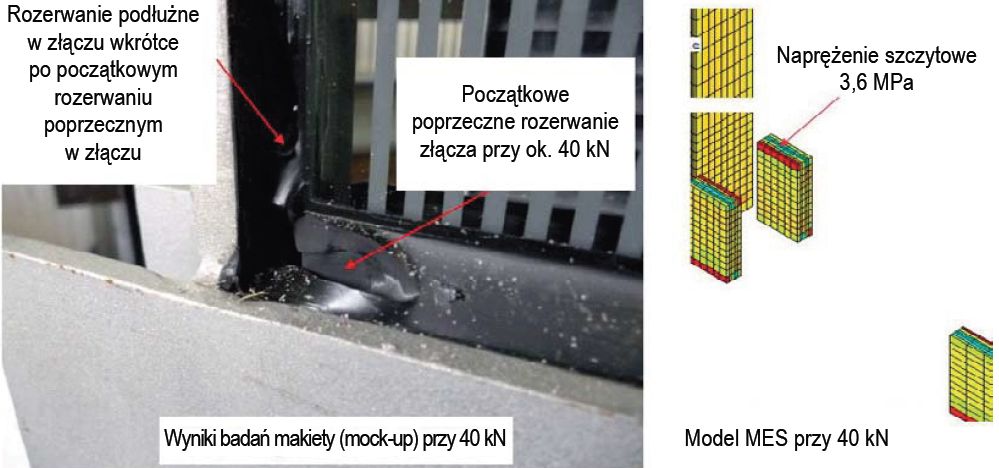

Na podstawie analizy MES można było przewidzieć maksymalne naprężenie ok. 3,6 MPa w złączu przyłożone w obszarze naroża, gdy siła F na makiecie osiągnęła wartość ok. 40 kN (rys. 7).

Rys. 7. Sikasil® SG-550: wyniki badań makiety (mock-up) w porównaniu z przewidywaniami naprężeń w metodzie elementów skończonych MES

Badanie próbne na makiecie (mock-up) w pełni potwierdziło przewidywania. Rzeczywiście, gdy obciążenie testowe osiągnęło wartość ok. 40 kN, pojawiły się rozdarcia w miejscu naroża, gdzie model MES wykazał maksymalne naprężenie 3,6 MPa, co jest wartością bardzo zbliżoną do wytrzymałości granicznej 3,4 MPa określonej w testach z użyciem próbek typu hantle z wykorzystaniem kleju Sikasil® SG-550.

W związku z tym zaprojektowanie połączenia z maksymalnym naprężeniem szczytowym 0,56 MPa na podstawie współczynnika redukcyjnego 6 zastosowanego do wytrzymałości granicznej z badań próbek hantli mogłoby umożliwić zaprojektowanie go zgodnie z wymaganiami bezpieczeństwa określonymi przez ETAG 002, wykraczającymi poza jego zasady projektowania. Wyniki badań makiety (mock-up) można wykorzystać jako walidację zaproponowanej koncepcji projektowej, korelując zginanie i naprężenie szczytowe z badań próbek hantli, bez jakiegokolwiek uszczerbku/ kompromisu dla ostatecznego poziomu bezpieczeństwa.

5. Nowatorska metoda obliczeniowa

W rozdziale 2 wyjaśniono, że wytrzymałość na czyste rozciąganie i ścinanie zapewniana przez połączenie SSG musi być skorelowana z czasem trwania przyłożonych obciążeń. W tym celu należy zdefiniować różne kombinacje obciążeń związane z różnymi ramami czasowymi (rozdział 3). Po obliczeniu naprężeń przenoszonych na połączenie SSG dla każdej kombinacji obciążeń, można je porównać z wytrzymałością oferowaną przez klej, która jest zależna od czasu trwania obciążenia (tabela 1).

Na koniec, dla każdej kombinacji obciążeń należy sprawdzić poziom wykorzystania połączenia zgodnie z równaniami podanymi w rozdziale 3. Jeżeli do złącza SSG wprowadzane jest również naprężenie zginające, muszą być spełnione wszystkie poniższe zależności:

Dla każdego przedziału czasowego i kombinacji obciążenia:

μTension = (σ1,i + σ2,i + … + σn,i) / σDesign_i ≤ 1,0

μShear = (τ1,i + τ2,i + … + τn,i) / τDesign_i ≤ 1,0

μ = μTension 2 + μShear 2 ≤ 1,0

μTension+Bending = (σ1,i + σ2,i + σn,i + σBending,i) /

σDesignBending_i ≤ 1,0

μBending = μTension+Bending 2 + μShear2 ≤ 1,0

Powyższe równania gwarantują, że dla różnych przedziałów czasowych i kombinacji obciążeń, zarówno naprężenia średnie, jak i naprężenia szczytowe przenoszone na część złącza są odpowiednio kontrolowane, zapewniając globalny współczynnik bezpieczeństwa równy 6. Trwają kompleksowe badania mające na celu określenie wytrzymałości na rozciąganie przy zginaniu σDesignBending_i zapewnianej przez klej Sikasil® SG w zależności od różnych czasów trwania obciążeń.

6. Praktyczny przykład

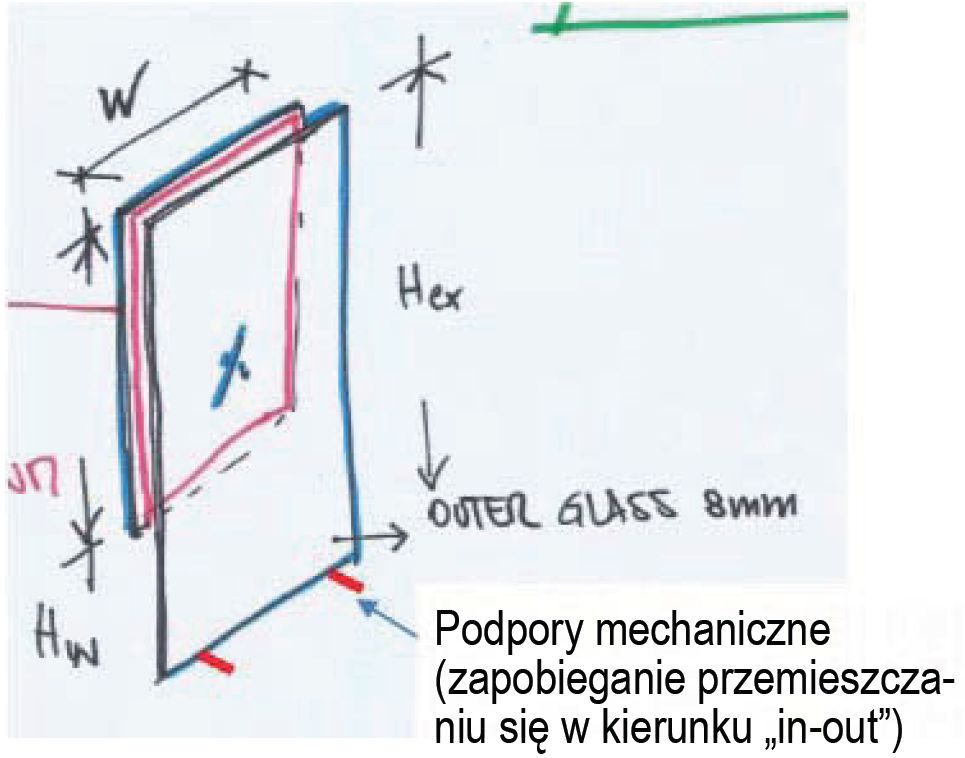

Przedstawione w niniejszym artykule zaawansowane podejście obliczeniowe zostało wykorzystane do zaprojektowania wtórnych połączeń uszczelniających wykonanych przy użyciu Sikasil® IG-25 HM Plus dla zespołów szyb zespolonych naszkicowanych na rys. 8.

Rys. 8. Szkic układu szyby zespolonej

Szyby zespolone składają się z szyby laminowanej złożonej z dwóch warstw szkła o grubości 6 mm i wymiarach 1482 mm x 4345 mm (szerokość x wysokość); szyba zewnętrzna składa się ze szkła monolitycznego o grubości 8 mm i wymiarach 1482 mm x 5052 mm (szerokość x wysokość). Dolna część o długości 707 mm jest tzw. stepem dla szyby zewnętrznej.

Obciążenie ciężarem własnym szyby zewnętrznej nie jest podtrzymywane mechanicznie, lecz przenoszone przez spoiny Sikasil® IG-25 HM Plus. Szyby zespolone są nachylone do wewnątrz, a ich maksymalne nachylenie w stosunku do osi pionowej wynosi 8°.

Do połączeń/mocowań szyby zespolonej mają zastosowanie następujące obciążenia:

- Obciążenie wiatrem (pW=1,75 kPa na fasadę; współczynnik ścinania od obciążenia wiatrem pomiędzy wewnętrzną i zewnętrzną szybą wynosi 0,50)

- Składowa obciążenia ciężarem własnym zewnętrznej szyby w płaszczyźnie (FDL_in=1,46 kN)

- Składowa obciążenia ciężarem własnym zewnętrznej szyby poza płaszczyzną (FDL_out=0,21 kN)

- Obciążenie klimatyczne (wpływ ciśnienia izochorycznego na złącza szyby wynosi pCL=0,45 kPa; składowa stała wynikająca z różnicy wysokości wynosi 0,0 kPa)

W celu zaprojektowania i zoptymalizowania spoin szyby IG można zastosować następującą zaawansowaną procedurę obliczeniową, uwzględniając szerokość spoiny mocującej szyby IG wynoszącą 12 mm i stosując wysokowytrzymały klej Sikasil® IG-25 HM Plus.

KROK 1: Można zidentyfikować kombinacje obciążeń

związane z różnymi czasami trwania

- Czas trwania obciążenia 1: > 90 dni (obciążenie stałe)

Obciążenia, które mogą być jednocześnie stosowane w takim przedziale czasowym to: ciężar własny.

Dla powyższych ram czasowych można zdefiniować następującą kombinację obciążeń: LC1: 100% ciężar własny

- Czas trwania obciążenia 2: < 1 dzień

Obciążenia, które mogą występować jednocześnie w tych ramach czasowych to: ciężar własny, obciążenie wiatrem i obciążenie klimatyczne.

Dla powyższych ram czasowych można zdefiniować następującą kombinację obciążeń:

LC2: 100% obciążenia ciężarem własnym + 100% obciążenia wiatrem + 100% obciążenia klimatycznego

KROK 2: Należy obliczyć naprężenia przenoszone

na złącze szyby IG dla każdej kombinacji obciążeń

- Dla LC1:

τDL_LC1= 0,0105 MPa naprężenie ścinające

wywołane obciążeniem ciężarem własnym

σDL_LC1= 0,0025 MPa naprężenie ściskające

wywołane obciążeniem ciężarem własnym

- Dla LC2:

τDL_LC2= 0,0105 MPa naprężenia ścinające wywołane obciążeniem ciężarem własnym

σDL_LC2= 0,0025 MPa naprężenie ściskające wywołane obciążeniem ciężarem własnym

σWL_LC2= 0,091 MPa naprężenie rozciągające wywołane obciążeniem wiatrem

σCL_LC2= 0,028 MPa naprężenie rozciągające wywołane oddziaływaniem obciążenia klimatycznego

KROK 3: Dla każdej kombinacji obciążeń należy sprawdzić stopień wykorzystania złącza zgodnie z równaniami podanymi w punkcie 3.

Dla Sikasil® IG-25 HM Plus można stosować następujące wartości wytrzymałości:

τDesign_>90d = 0,011 MPa projektowa wytrzymałość na ścinanie dla obciążenia

czas trwania obciążenia > 90 dni

σDesign_>90d = 0,019 MPa obliczeniowa wytrzymałość na rozciąganie przy obciążeniu

czas trwania obciążenia > 90 dni

τDesign_<1d = 0,13 MPa obliczeniowa wytrzymałość na ścinanie dla obciążenia

czas trwania obciążenia < 1 dzień

σDesign_<1d = 0,19 MPa obliczeniowa wytrzymałość na rozciąganie przy obciążeniu

czas trwania obciążenia < 1 dzień

- Dla LC1:

μTension = σDL_LC1 / σDesign_>90d = 0,0025 /0,019 =

= 0,13 ≤ 1,0 OK

μShear = τDL_LC1 / τDesign_>90d = 0,0105 /0,011 =

= 0,95 ≤ 1,0 OK

μ = μPureTension 2 + μPureShear 2 = 0,132+ 0,952 =

= 0,92 ≤ 1,0 OK

n Dla LC2:

μTension = (σDL_LC2 + σWL_LC2 + σCL_LC2) /σDesign_< 1d =

= 0,121 / 0,19 = 0,64 ≤ 1.0 OK

μShear = τDL_LC2 / τDesign_<1d = 0,0105 / 0,13 =

= 0,08 ≤ 1,0 OK

μ = μTension 2 + μShear 2 = 0,642 + 0,082 =

= 0,42 ≤ 1,0 OK

W związku z tym można było zaakceptować spoinę o szerokości 12 mm wykonaną z kleju Sikasil ®IG-25 HM Plus.

7. Wnioski

Złożoność nowoczesnych projektów fasadowych stanowi wyzwanie dla projektowania połączeń SSG wykraczających poza zasady i ograniczenia określone w dostępnych normach. Nowe metody obliczeniowe, podejście projektowe i procedury badawcze muszą zostać wdrożone, aby sprostać potrzebom projektowym, które pojawiają się każdego dnia. W niniejszym artykule przedstawiono zaawansowaną metodę obliczeniową opracowaną przez firmę SIKA. Proponowana metoda koreluje wytrzymałość oferowaną przez klej z czasem trwania zastosowanych obciążeń.

W odróżnieniu od metod obliczeniowych zawartych w aktualnych normach, pozwala ona na uwzględnienie wszelkich naprężeń rozciągających, ścinających i zginających wprowadzanych do złącza SSG bez odniesienia do konkretnego systemu elewacji lub rodzaju obciążenia. W rzeczywistości metoda ta wprowadza kompleksowe podejście inżynierskie przydatne w każdej konfiguracji systemu i warunkach obciążenia, z zachowaniem poziomów bezpieczeństwa określonych w normach.

Doświadczenie zdobyte w ramach projektu Novartis w USA może potwierdzić słuszność koncepcji stosowanej w odniesieniu do naprężeń zginających i szczytowych, których nie uwzględniają i nie dopuszczają obecne normy. Przedstawiono również przykład praktyczny, w którym metodę zastosowano do projektowania połączeń IG w niestandardowej konfiguracji systemu. Zaproponowana w niniejszym dokumencie metoda obliczeniowa jest obecnie przedmiotem dyskusji w CEN/TC349/WG2 w celu uaktualnienia obecnych procedur normowych.

Viviana Nardini, Florian Doebbel

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Bibliografia

[1] EOTA ETAG 002-1, Wytyczne dla Europejskiej Aprobaty Technicznej dla zestawów oszklenia ze spoiwem konstrukcyjnym (SSGK) - Część 1: Systemy podparte i niepodparte (Guideline for European Technical Approval for Structural Sealant Glazing Kits (SSGK) – Part 1: Supported and Unsupported Systems) (2012).

[2] ASTM C 1401, Standardowy przewodnik po klejach do szklenia strukturalnego (Standard Guide for Structural Sealant Glazing) (1998)

[3] F. Doebbel, D. Neubauer, B. Rudolf, W. Wagner., Klejenie silikonem wysokowytrzymałym na przykładzie połączenia typu „glass-fin”. (Höherfeste Silikonverklebungen am Beispiel einer Glas-Fin- Anwendung), Glasbau 2014.

Viviana Nardini, Florian Doebbel