Nowoczesna technika pracy ze szkłem w temperaturze oscylującej między ok. 500 a 900°C, polegająca na łączeniu, krojeniu, wyginaniu, a następnie stapianiu szkieł typu float lub antisol o rozmaitych kolorach i kształtach, daje imponujące i unikalne, częstokroć osobliwe efekty wizualne widoczne na tak powstałych, niezliczonych formach przestrzennych.

Nic więc dziwnego, że fusing w ostatnim czasie podbija serca producentów szkła, architektów, projektantów i artystów, którzy dzięki możliwościom tej oryginalnej, wciąż nowatorskiej techniki, w pracy są ograniczeni już niemal jedynie wyobraźnią.

Diabeł tkwi w szczegółach

Wprawdzie zespajać szkło na gorąco potrafili już starożytni Egipcjanie, jednak dawno miejsce ich prymitywnego warsztatu stapiania i modelowania pudrów szklanych wyparła metoda łączenia tafli za pomocą sterowanych komputerowo pieców termicznych, które umożliwiają ich gięcie, kształtowanie i zdobienie poprzez wtapianie rozmaitych elementów.

Oferta producentów maszyn do obróbki termicznej jest obszerna. Proponowane piece różnią się m.in. rodzajem elementów grzejnych – jedne są wyposażone w tradycyjne spirale na rurach ceramicznych, inne jak np. IZO-3, w nowe moduły grzejne, mające dostosowywać kształtkę do geometrii maszyny i rozłożyć temperaturę równomiernie, tj. podobnie w każdym obszarze grzania. Obecnie niektórzy producenci prócz gotowej oferty proponują klientowi możliwość wykonania pieca na zamówienie.

Wówczas to sam zainteresowany decyduje o jego parametrach, np. rozmiarze komory i maksymalnej temperaturze grzania nabywanej maszyny. Dlatego ceny tych pieców z reguły nie są ustalane z góry, ale definiowane indywidualnie, zależnie od potrzeb klienta.

Jednak bez względu na to, czy urządzenie do fusingu jest wolnostojące czy przesuwne (na kółkach), z pokrywą podnoszoną ręcznie czy automatycznie (siłownikiem pneumatycznym), musi posiadać specjalną technologię ogrzewania, a następnie chłodzenia szkła, która pozwoli wyeliminować szkodliwe dla tafli naprężenia, tym samym zabezpieczając je przed pęknięciem. Unowocześnioną wersję tej funkcji posiadają piece z cyklem wygrzewania wnętrza sterowanym (po uprzednim zaprogramowaniu przez użytkownika) mikroprocesorowym regulatorem temperatury.

Gwarantem ochrony przed pęknięciem elementów poddanych fusingowi i jednocześnie warunkiem trwałego stopienia tafli o odmiennych kolorach i kształtach jest tzw. szkło kompatybilne. Łączenie surowców o różnych właściwościach fizycznych sprawia, że podczas intensywnego schładzania, kurczą się one niejednakowo, tj. w różnym stopniu, co powoduje wspomniane wyżej, niekorzystne naprężenia, a te z kolei – pęknięcia.

Szkło kompatybilne to chemicznie zharmonizowane tafle, dopasowane pod kątem współczynnika rozszerzalności (COE), czyli procentowego przyrostu długości przy wzroście temperatury o 1°C. Przykładowo, COE dla szkła typu Bullseye i Fusible Uroboros to 90, Spectrum – 96, Pyrex (żaroodpornego) – 32, szyby okiennej – od 85 do 87, a szkła butelkowego od 89 do 92.

Jednak, żeby upewnić się, że dane szkła są kompatybilne, zaleca się wykonanie odpowiedniej próby, np. z użyciem stressometra. Wówczas na wycięty ze szkła bazowego, ok. 20 centymetrowy pasek (szer. ok. 2 cm.) aplikuje się przeznaczone do zespojenia, próbki kolorowych szkieł. Jeżeli do wypaleniu tych elementów w temp. 820°C, a następnie 15 minutowym odprężeniu w 510°C, na tak otrzymanym szkle nie uwidoczni się tęczowa otoczka, oznacza to, że między stopionymi tworzywami nie wystąpiły naprężenia i można uznać je za kompatybilne.

Zaletą innej próby – paskowej jest możliwość sprawdzenia, które z testowanych materiałów rozszerzają się w większym, a które w mniejszym stopniu. Przy tym badaniu, 30 centymetrowe barwne paski szkła (szer. 2,5 cm.) nakłada się na siebie, wypala i schładza. Jeżeli po tym procesie, wygięcie któregokolwiek z użytych materiałów przekroczy 3,2 mm, oznacza to, że nie jest on kompatybilny z resztą. Mimo że producenci szkieł o podobnych właściwościach fizycznych, przed sprzedażą testują warunki tafli, zachęcają, by na wszelki wypadek przed przystąpieniem do zespajania takich surowców, ponownie wykonać próbę na kompatybilność.

Bezbarwne szkło float (fot. 2) jest typem szkła najczęściej stosowanym w technice fusingu (wynika to głównie z szerokiej dostępności tego szkła). Ta płaska tafla okienna powstaje w wyniku wlewania mieszanki roztopionych w piecu, w temp. 1000°C składników (piasku, sody, wapienia, dolomitu i tlenku glinu) do wanny z ciekłą cyną. Przy czym prędkość przemieszczania się gorącej kompozycji po substracie wpływa na jej objętość, umożliwiając tym samym produkcję szkła o grubości od 0,3 do 25 mm.

O przezierności floatu prócz gabarytów decyduje również zawartość tlenku żelaza. W procesie wylewania masy szklanej na powierzchnie cyny otrzymuje się gładką taflę o równej powierzchni, dostępną w kolorach: grafitowym, niebieskim, brązowym i różowym. Surowiec typu float można poddawać dodatkowej obróbce, a więc hartować, laminować i wyginać.

Drugim typem materiału stosowanego w fusingu jest antisol – tafla również płaska, z tym, że barwiona w masie za pomocą tlenków metali. Ten typ szkła charakteryzuje się zwiększoną absorpcją promieniowania podczerwonego, a co za tym idzie - chroni przed przegrzaniem oraz szkodliwym działaniem słońca pomieszczenia, w których się znajduje. Tafle antisol można kleić i hartować. Dostępne są również tafle ze szkła kolorowego (łącznie z materiałami uzupełniającymi), produkowane w szerokiej palecie barwnej i ze ściśle wymaganą kompatybilnością termiczną – specjalnie produkowane do spajania metodą fusingu.

Forma

Przed przystąpieniem do obróbki szkła, sporządza się (we współpracy z architektem i grafikiem) szczegółowy projekt, a następnie komputerową wizualizację zamówionego przedmiotu. Po zaakceptowaniu przez klienta zaproponowanej opcji, przygotowuje się wszelkie dodatki typu: igiełki, pudry, granulaty, folie, pręty, czarki oraz przycięte do dowolnych rozmiarów i kształtów części kompatybilnego szkła, przeznaczonego do spajania na gorąco.

Nim trafią do pieca, umieszcza się je na specjalnej, ceramicznej formie lub na rozdrobnionym gruzie. W drugim przypadku, w celu uniknięcia zabrudzeń, należy dodatkowo odizolować szkło od podkładu. W ofercie producentów form znajdują się kształtki metalowe, ze stali nierdzewnej (do gięcia szkła) lub gliniane (wypalane w temp. 1200°C).

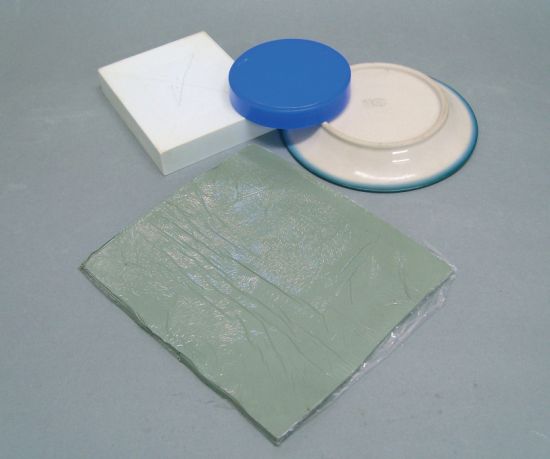

Nowością na rynku są materiały umożliwiające samodzielne wykonanie formy do gięcia szkła. Są to np. plastry o przykładowych wymiarach 16x14 cm, 25x25 cm i 30x30 cm (możliwe są też niestandardowe wielkości), które przyciska się do wcześniej ulepionego z plasteliny lub gotowego przedmiotu – modelu, następnie odbity szablon utrwala się w temp. 820°C i użytkuje do ok. 3 miesięcy (fot. 3-9).

Plastry do fusingu są plastyczne, a umieszczona na ich powierzchni folia stabilizacyjna, pełniąca rolę separatora, powoduje, że podczas wytopu forma nie przykleja się do modelu. Do wyrobu mniejszych elementów (dekorów, biżuterii) pojawiły się bloczki, na których rylcem wydrapuje się dowolne zdobienia, jak inicjały, dedykacje, wzory (fot. 10-12).

Np. jednym z ostatnich osiągnięć firmy WITRAŻE s.c. jest opracowanie nowego składu mieszanki ceramicznej, z której wykonuje się kopyta do gięcia szkła, umożliwiające tworzenie tafli szklanych o promieniu zgięcia do 20 cm., podczas gdy dotąd promień załamania mógł sięgać maksymalnie 80 cm.

Innowacje umożliwiły również modyfikację łuku tafli, który do tej pory występował wyłącznie w postaci półokrągłej, a obecnie przedstawia nieco bardziej nieregularne formy, które można jednocześnie giąć i fazować (fot. 13). Technika gięcia znajduje szerokie zastosowanie w meblarstwie, umożliwia wykonanie takich elementów, jak: lady wystawiennicze, blaty i drzwiczki

do szaf. Jednakże, ponieważ szkła fusingowego nie można hartować – proces ten spowodowały popękanie niejednorodnej tafli – nie sposób tak formowanego surowca wykorzystać do wyrobu elementów szczególnie narażonych na obciążenia i uszkodzenia, jak schody czy podłogi.

Termoformowanie krok po kroku

Po wyłożeniu na wybraną, ceramiczną formę szklanych elementów całość umieszczamy w piecu. Przygotowane do wypału materiały można, w celu oszczędności energii elektrycznej oraz zwiększenia wykorzystania powierzchni pieca, dodatkowo rozłożyć na półki do stertowania szkła (fot. 14). W pierwszym etapie trwającego 6-7 godzin procesu termoformowania, tafle są nagrzewane do momentu, kiedy surowiec zacznie się stapiać i odkształcać.

Na tym poziomie procesu szkło zmienia swoją postać: najpierw jest twarde, nieelastyczne, kruche, aż w końcu pod wpływem działania wysokiej temperatury (ok. 800°C, 900°C i wyżej) staje się płynne i bardzo plastyczne, a więc stapia się, wypełniając formę. Owe stopniowe nagrzewanie szkła jest celowe - gdyby ciepło wzrosło gwałtownie, nastąpiłby „szok” termiczny i tafle znajdujące się piecu uległyby pęknięciu.

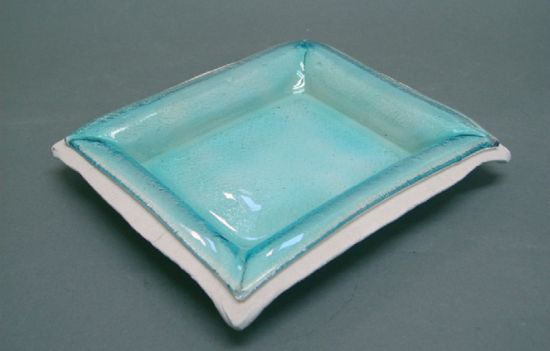

Po etapie doprowadzania szkła do postaci płynnej przez jakiś czas utrzymuje się osiągniętą temperaturę na stałym poziomie. Potem następuje stopniowe chłodzenie powstałej tafli w celu poddania jej zabiegowi odprężania, mającego wykluczyć wewnętrzne naprężenia szkła prowadzące do pęknięć. Tej czynności nie ma potrzeby wykonywać przy stapianiu niewielkich przedmiotów, takich jak np.: patery, figurki, serwetniki czy wazony.

W ostatniej kolejności zawartość pieca studzi się do temperatury umożliwiającej wyjęcie uformowanego szkła z urządzenia grzewczego i w zależności od pożądanego efektu poddaje się je odpowiedniej dalszej obróbce.

Nasycanie kolorem

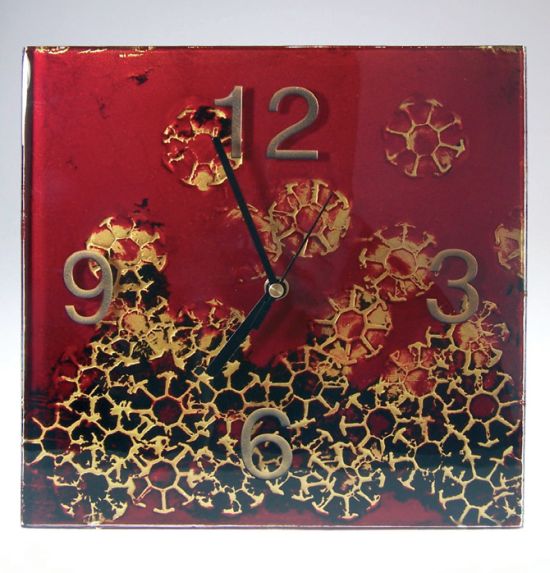

Najprostszą formą fusingu jest stapianie identycznych kolorystycznie elementów szklanych czyli relief. Tak powstały przedmiot, np.: ścianka działowa czy obraz, jest zazwyczaj przezroczysty. Szeroką ofertę szkieł barwionych posiadają huty, jednak jeśli oczekujemy oryginalnego, uzyskanego tańszym kosztem efektu, korzystniej będzie pokolorować je samodzielnie. Szkło można barwić związkami tlenków metali, np. miedzi (daje kolor rdzawy) lub chromu (zielonkawy) lub rozrabianymi z wodą farbami do fusingu (fot. 15), których temp. wypału oscyluje między 780 a 820°C. Warto pamiętać, żeby w celu osiągnięcia wyrazistego efektu, nie nakładać na szkło od razu dodatkowej warstwy emulsji, bowiem jej rzeczywisty kolor uwidacznia się dopiero po wypale.

Należy również wiedzieć, że złota farba, jako jedyna z ok. dziesięciokolorowej palety, nałożona pomiędzy dwie tafle szkła, traci swoje świetliste właściwości i staje się szara. Dlatego tą emulsją należy malować wyłącznie na zewnętrznej stronie szkła.

Nowością jest nadawanie barwy za pomocą wtapianych w powierzchnię tafli, mielonych drobin szkła. Technika ta polega na nałożeniu – zależnie od pożądanego rezultatu – cienkiej (efekt częściowej przezierności) lub grubej (efekt jednolitego koloru) warstwy cząstek surowca, następnie zespoleniu ich z taflą w piecu. Wynik kolorowania można regulować natężeniem temperatury - niska daje efekt matowości, wysoka zaś - płynności i połysku. Technika barwienia szkłem mielonym jest tańsza od zespalania gotowych, kolorowych, kompatybilnych tafli, ponieważ wykonuje się ją na zwykłym, białym szkle okiennym, a ilość aplikowanych nań drobin oscyluje między 1,5 a 2,5 kg/m2.

Powstałe w procesie fusigu tafle można też barwić natryskowo, z użyciem farb rozpuszczalnikowych z aerografu. Jednak metoda ta, chodź dużo tańsza (tafla do drzwi barwiona szkłem mielonym kosztuje ok. 4 tys. zł, aerografem – prawie 2 razy taniej), daje nietrwałe efekty. O ile „kąpiel” w zmywarce nie zaszkodzi kolorowanemu na zimno naczyniu, o tyle już zarysowanie twardym elementem, np. kluczem, wyżłobi w nim dziurę, którą co prawda można załatać, ale w świetle przechodzącym wada i tak pozostanie widoczna.

Dlatego nakładanie koloru na powierzchnie sprawdza się tylko wówczas, kiedy mamy gwarancję, że warstwa farby nie zostanie uszkodzona, np. w przypadku podświetlanych kasetonów malowanych od tylnej strony lub od spodu. Barwienie szkłem mielonym pozawala nadać kolor tafli przed jej zahartowaniem, a proces ponownego wypalania zamiast jej szkodzić dodaje blasku i świetlistości. Ponadto, nie ma pewności czy pod wpływem światła i długiego okresu użytkowania, pomalowane „na zimno” elementy, nie wyblakną, tracąc na efektywności.

Aby szkło prezentowało się jeszcze efektowniej, prócz koloru, można dodać między jego warstwy specjalną substancję (przezroczysty proszek), która pod wpływem wysokiej temperatury wydziela gaz, powodując że w tafli tworzą się ozdobne pęcherzyki powietrza tzw. bąbelki. Inną metodą dekoracji tafli jest odciskanie na jej powierzchni różnorakich kształtów np. liści. Wówczas sporządza się stempel naklejając element roślinny np. na bryłę ceramiczną i odciskając w niej jego kształt. Po utwardzeniu stempla aplikuje się nim wzór na powierzchnię tafli szklanej.

Zastosowanie

Technikę fusingu wykorzystuje się do wyrobu przedmiotów wystroju wnętrza (fot. 17-19) lub wyłącznie ich dekoracyjnych elementów. Szklane ścianki, elementy elewacji, mozaiki, fragmenty mebli, lampy, kinkiety, patery, wazony, lustra, świeczniki, półmiski, abażury, misy, talerze, zegary, popielnice, wizytowniki, gadżety i loga reklamowe, szyldy, kafle, dekory, parawany, schody, balustrady, drzwi i ich wypełnienia, kabiny prysznicowe, umywalki, a ostatnio nawet karnisze czy osłonki na grzejnik – wszystkie te przedmioty możemy wykonać techniką fusingu.

Na rynku coraz więcej jest rozwiązań łączących ze sobą estetykę z funkcjonalnością. Doskonałym tego przykładem jest barwiona i hartowana konstrukcja z wbudowanymi drzwiami widoczna na fot. 16, ponieważ łączy w sobie jednocześnie trzy role: ozdobnej ścianki, wejścia i lampy.

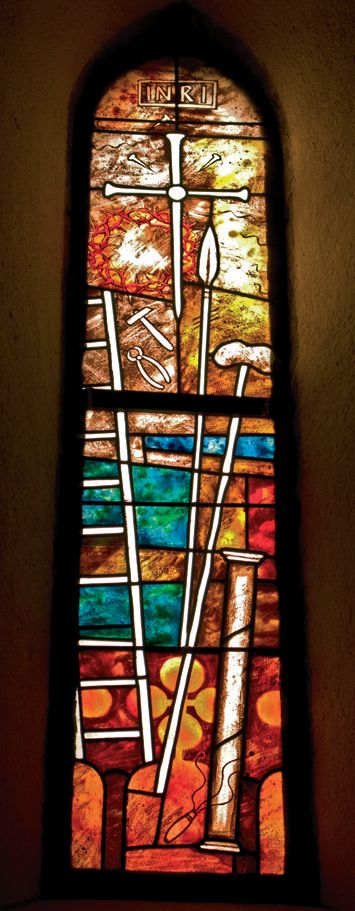

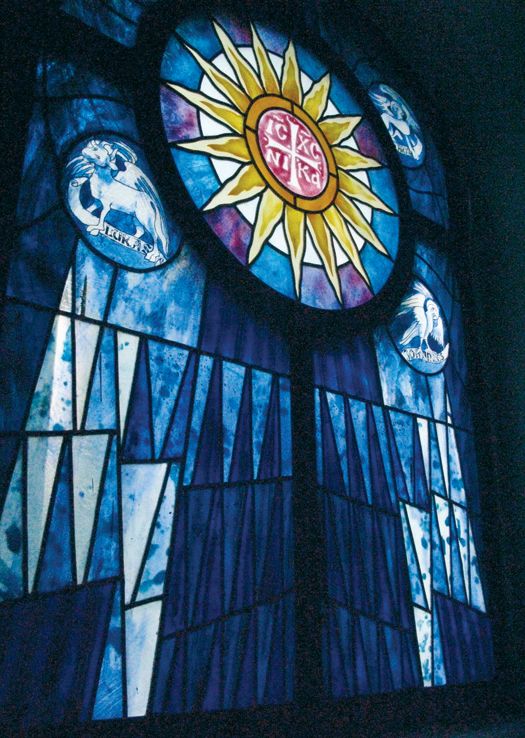

W Polsce coraz popularniejszy staje się fusing sakralny, który ilustrują delikatnie podbarwione, reliefowe rzeźbienia z motywami starochrześcijańskimi i piaskowanymi cytatami z psalmów (fot. 20).

Technika ta jest alternatywą dla witrażu klasycznego, ponieważ polega na stapianiu szkieł w jednej tafli, bez konieczności dodatkowego łączenia ich ołowiem, co daje lekki, delikatny i nowoczesny efekt. Tą samą techniką można wykonać również sakralne, szklane rzeźby.

Dotąd szkło witrażowe (walcowane lub dmuchane, z fakturą lub gazowane bąbelkami itp.) nabywało się wyłącznie w hucie. Dziś firmy szklarskie, jak np. WITRAŻE s.c. potrafią samodzielnie wykonać taki surowiec, co pozwala im otrzymywać efekty początkowo niemożliwe do uzyskania, np. umieścić kilka kolorów na jednej tafli szkła, która ma być elementem witrażu (fot. 22-24).

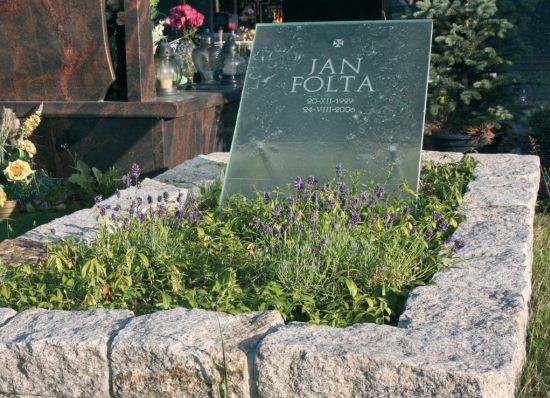

Warto też wspomnieć ostatnią, monumentalną instalację ze szkła w Hotelu Hilton, autorstwa Edyty Barańskiej (fot. 27) Nowym, ciekawym zastosowaniem techniki fusingu są kolorowe lub reliefowe, szklane nagrobki (fot. 25), które co prawda na świecie pojawiły się już dawno, ale w Polsce wciąż są nietypową i oryginalną propozycją.

Szklane wnętrza

Szkło jest dziś nadzwyczaj cenionym we wnętrzach surowcem. Jaki jest powód jego popularności? Otóż w przeciwieństwie do innych materiałów (drewna, metalu czy kamienia), w szczególny sposób ożywia wnętrze, czyniąc je – za pomocą gry światła – stylową, nowoczesną i nastrojową strefą użytkową lub biurową.

Jednak najmilsze dla oka i jednocześnie najdroższe są aranżacje zawierające elementy wykonane techniką fusingu i witrażu, które świetnie komponują się zarówno z bardzo współczesnym (chodź tutaj najlepiej sprawdzi piaskowane, półmatowe szkło) jak i monumentalnym, tradycyjnym wystrojem wnętrza.

Decydując się na obraz, mebel czy ściankę działową wykonaną ze stopionych tafli szła, należy pamiętać o ich właściwym, korzystnym ulokowaniu a więc takim, w którym padające nań światło, zamiast maskować, wydobędzie drzemiące w nich piękno. Przykładowo, kaseton z matowego, nieprzezienego szkła umieszczony na niepodświetlonej ścianie stanie się ciemną, mało efektowną, niemal niezauważalną płytką, na której nie warto zawiesić oka.

Rezultat będzie nieporównywalnie atrakcyjniejszy, jeśli ten sam obraz zlokalizuje się w miejscu padania naturalnego lub sztucznego światła, np. w otworze okiennym bądź dodatkowo podświetli się go z tyłu albo od spodu. Doskonale widać to na fot. 16, gdzie zwykła żarówka zmienia tafle barwnego, nieprzeziernego szkła w efektowne dzieło sztuki imitujące zachód słońca.

Jeśli chodzi o praktyczną stronę szkła, materiał ten świetnie sprawdza się w miejscach o podwyższonym poziomie wilgotności, a więc np. w pralni czy w łazience (fot. 28). Taflę szklaną można zamontować jako blat, półkę, wannę, wyłożyć szkłem obszar wokół umywalki, bądź pokryć surowcem zewnętrzną warstwę tapety ściennej. Tak rozlokowane szkło nie tylko nadaje pomieszczeniom nowoczesny charakter, chroni przed działaniem wody czy zanieczyszczeń, ale i optycznie je powiększa.

Kolorowe tafle szklane z uwagi na właściwości doświetlające (dozują ilość światła w pomieszczeniu) znajdą zastosowanie zarówno we wnętrzach mieszkalnych, sakralnych jak i obiektach publicznych: hotelach, SPA, restauracjach.

Fusing, z uwagi na swoje nietuzinkowe właściwości operowania światłem oraz piękno, dodaje klasy każdemu pomieszczeniu, w którym się pojawi. Z uwagi na coraz szersze zastosowanie, a przez to nieustannie wzrastającą popularność tej techniki, śmiało można okrzyknąć ją prawdziwą, dojrzewającą perłą branży szklarskiej.

Magdalena Prokop-Duchnowska

Całość artykułu w wydaniu drukowanym i elektronicznym

patrz też:

- Fusing - inny wymiar szkła dekoracyjnego , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szkło zdobione

- Techniki zdobienia szkła - Zdobienie w procesie formowania , Małgorzata Marecka, Irena Witosławska, Świat Szkła 12/2006

- Elegancja higieny - umywalki szklane , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szklane inspiracje

- Szklane wariacje , Hanna Czerska, Świat Szkła - Szkło we wnętrzach II

- Przejrzyste i nowoczesne , Hanna Czerska, Świat Szkła - Szklane inspiracje

oraz:

- Szklane ściany działowe w biurach , Ewa Mickiewicz, Świat Szkła 5/2010

- Szkło a ścianki działowe w mieszkaniu , Ewa Mickiewicz, Świat Szkła 12/2009

- Witryny, regały, półki , Ewa Mickiewicz, Świat Szkła 5/2009

- Stoły, stoliki, stoliczki , Ewa Mickiewicz, Świat Szkła 4/2009

- Fusing - inny wymiar szkła dekoracyjnego , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szkło zdobione

- Trudne rozwiązanie , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szklane inspiracje

- Kuchenna strefa zmysłów połączonych , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szklane inspiracje

- Elegancja higieny - umywalki szklane , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szklane inspiracje

- Nie odłączny element wystroju wnętrz , Ewa Mickiewicz, Wydania Specjalne/Szklane inspiracje

- Na szkle, przy szkle i w szkle - szklane meble , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szkło we wnętrzach II

- Szkło we wnętrzach mieszkalnych , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szkło we wnętrzach II

- Lustereczko, powiedz przecie... , Ewa Mickiewicz, Świat Szkła - Wydania Specjalne/Szkło we wnętrzach II

- Fusing – inny wymiar szkła dekoracyjnego , Ewa Mickiewicz, Świat Szkła 7/2008

- Biurowe "otwarcie" , Ewa Mickiewicz, Świat Szkła 4/2008

- Nowe łazienki , Ewa Mickiewicz, Świat Szkła 3/2008

- Kuchenna strefa zmysłów połączonych , Ewa Mickiewicz, Świat Szkła 2/2008

- Wnętrza biurowe , Ewa Mickiewicz, Świat Szkła 7-8/2007

- Sklepy i salony firmowe , Ewa Mickiewicz, Świat Szkła 6/2007

- Szklany clubbing , Ewa Mickiewicz, Świat Szkła 5/2007

- Magia sfery publicznej cz. 2 , Ewa Mickiewicz, Świat Szkła 11/2006

- Magia sfery publicznej cz. 1 , Ewa Mickiewicz, Świat Szkła 10/2006

więcej informacji: Świat Szkła 7-8/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne