Wykorzystanie szkła laminowanego do produkcji przednich szyb samochodowych nie stanowi żadnej nowości, w większości bowiem krajów zostało ono wprowadzone jako obowiązek już na początku lat 80. XX w. Jednakże wykorzystanie tego szkła do produkcji pozostałych szyb samochodowych jest już melodią ostatnich lat.

Wprowadzenie

Wprawdzie już pod koniec lat 80. w niektórych modelach nowoczesnych samochodów zaczęto stosować szkło laminowane do produkcji szyb tylnych z wbudowanym przewodem wolframowym służącym do odmrażania szyby w okresie zimowym, to jednak zastosowanie szkła klejonego do produkcji szyb bocznych zaczęło nabierać rozmachu na początku lat 90.: w roku 1994 wykonane ze szkła laminowanego szyby boczne jako pierwsza zastosowała firma AUDI (A8), wkrótce potem w ślad za nią poszedł Mercedes (S-klasa, 1996 r.), a następnie Volvo (S80).

Szkło laminowane wykorzystywane jest w przemyśle motoryzacyjnym od bardzo dawna. Początkowo do jego produkcji stosowano folię acetylocelulozową, zastąpioną później folią poliwinylobutyralową (PVB). Do roku 1965 zastosowanie odznaczającej się wysoką odpornością na penetrację przekładkowej folii PVB stało się w USA normą w produkcji laminowanych przednich szyb samochodowych. Powszechne zastosowanie folii PVB było wynikiem dokładnych badań sił adhezji rozwijanych pomiędzy szkłem i folią i dwukrotnego zwiększenia grubości folii przekładkowej do stanowiącej dziś normę grubości 30 milicali.

W owym czasie bardzo niewielu wytwórców samochodów w Europie – jak np. Volvo oraz Merce-des – z własnej woli zdecydowało się wprowadzić szkło laminowane do produkcji przednich szyb samochodowych. Przełom nastąpił na początku lat 80., kiedy to niektóre kraje, jak Francja i Belgia, ustanowiły przepisy prawne wprowadzające obowiązek stosowania w nowych samochodach szyb przednich wykonanych ze szkła laminowanego. Większość producentów samochodów zdecydowała „przestawić się” na wykorzystanie szkła laminowanego i dziś jest ono powszechnie stosowane na całym świecie.

Świat jednakże idzie naprzód, technologia zaś się rozwija, zatem gdy tylko ludzie w pełni dostrzegli zalety użytkowe szkła laminowanego, zakres jego wykorzystania w przemyśle motoryzacyjnym uległ rozszerzeniu.

Rozwój na przestrzeni lat

Przewody: antenowe oraz instalacje odmrażania szyb i zapobiegania ich zaparowaniu

Już w latach 80. niektórzy wytwórcy samochodów dostrzegli korzyści płynące z wykorzystania szkła laminowanego jako materiału pozwalającego na wzbogacenie funkcji użytkowych pojazdu. Zaczęło się od przewodów antenowych: przy użyciu rozgrzanych iglic wtapiano cienki drut metalowy w folię PVB przed zlaminowaniem szyby w autoklawie, montując w ten sposób w przedniej szybie antenę umożliwiającą odbiór programów radiowych. Wkrótce potem w tylnych szybach samochodów zaczęto montować instalacje ogrzewania szyb wykonane z przewodów drutowych. Urządzenia bardzo podobne do tych, jakie stosowano przy montażu instalacji antenowych umożliwiły wtapianie cienkich przewodów wolframowych w folię PVB, dzięki czemu wytwórcy samochodów mogli zaoferować klientom odznaczające się estetycznym wyglądem instalacje do odmrażania tylnych szyb. Mercedes był jedną z pierwszych firm, jakie wdrożyły tę technologię, która wkrótce została wykorzystana do ogrzewania szyb przednich (głównym zwolennikiem tej technologii jest obecnie Ford).

Powłoki odblaskowe odbijające promieniowanie podczerwone

Jakkolwiek szyby boczne były pierwotnie wytwarzane ze szkła laminowanego (na bazie folii acety-locelulozowej), szybki rozwój technologii hartowania szkła spowodował, że zostały one wyparte przez bardziej bezpieczne szyby wytwarzane w różnych kształtach ze szkła hartowanego. Szkło hartowane jest bardziej odporne na pęknięcia, a jeśli już pęknie, ulega rozkruszeniu na wiele drobniutkich kawałeczków, stwarzających znacznie mniejsze zagrożenie dla zdrowia niż kawałki duże.

Na początku lat 90. niektórzy wytwórcy samochodów zainteresowali się nową technologią powstałą na bazie technologii kosmicznej: chodzi tu o powłoki odbijające promieniowanie podczerwone pozwalające na „zablokowanie” znacznej części energii promieniowania słonecznego i zwiększenie w ten sposób komfortu wnętrza pojazdu z uwagi na panującą w nim temperaturę. Powłoki takie można nanosić albo bezpośrednio na szkło albo też na cienkiej warstwie podłoża z politereftalanu etylenu (PET).

Powłoki tego typu są jednakże bardzo kruche i wymagają zabezpieczenia ich przed zarysowaniem oraz korozją. Prostota jednego z rozwiązań umożliwiających zabezpieczenie takich powłok przed uszkodzeniem nasunęła się sama przez się: szkło laminowane. Powłoka nanoszona była na wewnętrznej powierzchni zewnętrznej formatki szyby, którą następnie sklejano z formatką wewnętrzną wykonaną z normalnego szkła float.

Pierwszym producentem, który w 1994 w oparciu o tą technologię rozpoczął produkcję wszystkich szyb samochodowych była firma Audi (model A8). Dostrzegła ona również szybko inne korzyści płynące z wykorzystania szkła laminowanego, takie jak lepsze tłumienie akustyczne, ochrona przed promieniowaniem UV (dzięki zastosowaniu folii PVB), wyższy poziom bezpieczeństwa pojazdu (szkło laminowane nie kruszy się na drobne kawałki jak szkło hartowane i stwarza skuteczniejszą barierę zabezpieczającą dzięki ograniczeniu ryzyka wypadnięcia szyby z otworu okiennego). Szkło laminowane zapewnia również skuteczniejszą ochronę przed włamaniem, ponieważ wybicie w niej otworu jest znacznie trudniejsze niż w wypadku szkła hartowanego.

Opuszczane szyby boczne

Aby wyeliminować możliwość pęknięcia szyby laminowanej podczas zamykania drzwi z opuszczoną szybą wytwórcy szkła opracowali technologię termicznego wzmacniania szkła, określaną również mianem procesu półhartowania lub utwardzania. Technologia ta pozwala na znaczne zwiększenie mechanicznej wytrzymałości szkła. Wymaga ona jednak zastosowania procesu technologicznego różniącego się od laminowania. W wypadku bowiem szyby laminowanej – przedniej lub tylnej – obydwie tworzące ją formatki są wyginane jednocześnie jako para szyb co zapewnia bardzo dobre doleganie do siebie ich powierzchni styku. W wypadku procesu hartowania natomiast każda formatka musi być gięta i hartowana osobno, co z kolei może utrudnić proces laminowania – krzywizny powierzchni styku obu formatek mogą się nieco różnic od siebie i obie formatki nie będą dobrze do siebie dolegać.

Pierwotnie szyby boczne do modelu Audi A8 miały grubość 6 mm (dwie formatki szkła o grubości 2,6 mm każda + warstwa folii PVB o grubości 0,76 mm) odznaczały się jednak nadmierną masą w porównaniu do tradycyjnie stosowanych w samochodach wysokiej jakości szyb o grubości 5 mm.

Najnowsze osiągnięcia i tendencje

Laminowane szyby boczne

Waga przykładana do ograniczenia masy pojazdu oraz zużycia przezeń paliwa skłoniła producentów szkła do poszukiwania możliwości ograniczenia całkowitej grubości szyby przy jednoczesnym zachowaniu lub nawet poprawie pozostałych jej własności. W wyniku tego dzisiaj wytwarzane są boczne szyby laminowane o całkowitej grubości wynoszącej 4 mm (2 x 1,6 mm + 0,76 mm PVB).

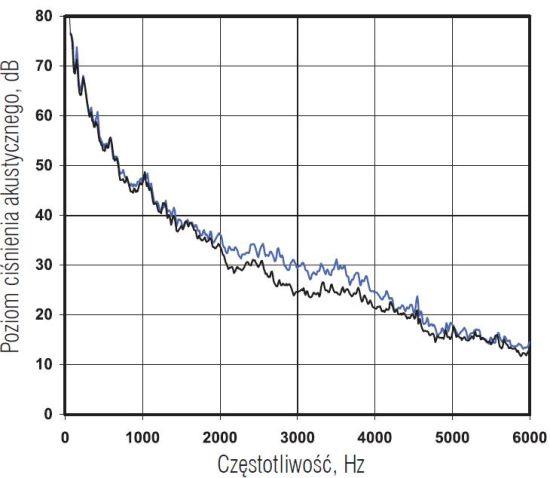

Wielu wytwórców pojazdów mechanicznych dostrzegło zalety szkła laminowanego – nawet tego konwencjonalnego, bez powłoki odbijającej promieniowanie słoneczne – doceniając chociażby jego tłumienie akustyczne, pozwalające na poprawę komfortu wnętrza pojazdu (redukcja poziomu szumów wywołanych wiatrem i ruchem drogowym o 3-5 dB) – patrz wykres 1.

Na przestrzeni pierwszych 7 lat XXI w. liczba wytwarzanych w Europie samochodów wyposażonych w wykonane ze szkła laminowanego szyby boczne wzrosła z niecałych 100 tysięcy do ponad 500 tysięcy; w USA tendencja ta jest nawet silniejsza, co wynika stąd, że większość amerykańskich producentów samochodów zdecydowała się na montaż szyb laminowanych w swych pojazdach w ich wersji standardowej, podczas gdy w Europie stanowią one nadal wyposażenie opcjonalne.

W Stanach Zjednoczonych coraz silniej narasta wspierana głównie przez NHTSA (National Highway Traffic Safety Agency = Centralny Urząd Bezpieczeństwa Ruchu Na Drogach Publicznych) tendencja do tego, by – w celu ograniczenia liczby wypadków śmiertelnych spowodowanych wypadnięciem przez szybę – łączyć zastosowanie szkła laminowanego z wykorzystaniem bocznych poduszek powietrznych (tzw. poduszek kurtynowych). W wyniku szeregu badań przeprowadzonych na przestrzeni ostatnich 10 lat okazało się bowiem, że takie rozwiązanie zapewnia najskuteczniejszą ochronę. Można się spodziewać, że w najbliższej przyszłości NHTSA będzie usilnie nalegać na zastosowanie w nowych pojazdach takich właśnie systemów kompleksowego zabezpieczenia. Usankcjonowanie zaś tego dążenia doprowadziłoby z kolei w ciągu następnego dziesięciolecia do niebywałego wzrostu liczby montowanych w pojazdach szyb bocznych wykonanych ze szkła laminowanego.

Zacieniony tył

Inną tendencją przesiąkającą z USA jest montowanie szyb przyciemnianych (barwionych w masie) w oknach znajdujących się za środkowymi słupkami samochodu, co pozwala na zacienienie tylnej części kabiny pojazdu (opcja ta określana jest również mianem „zacisza”). Pomysł ten po raz pierwszy zrealizowano w samochodach osobowych typu „minivan” oraz w samochodach terenowo-osobowych, po czym zaczęto go również stosować w samochodach osobowych typu sedan. Zastosowanie szkła laminowanego daje użytkownikowi możliwość dopasowania jego koloru do własnego gustu i połączenia w ten sposób estetycznego wyglądu pojazdu z innymi zaletami szkła klejonego, a mianowicie: bezpieczeństwem, tłumieniem akustycznym oraz ograniczeniem promieniowania UV i energii promieniowania słonecznego przepuszczanych do wnętrza pojazdu. Opcja ta jest aktualnie oferowana w takich samochodach, jak: Peugeot 407SW, Citroen C4 Picasso, Volvo S80 oraz V70 i Porsche Cayenne.

Panoramiczne dachy

W ostatnich latach – przy czym prym wiodą tu zdecydowanie europejscy producenci pojazdów – możemy obserwować istny rozkwit w dziedzinie pojazdów wyposażonych w przeszklone, panoramiczne dachy. Istotnymi zaletami tych pojazdów jest oświetlenie wnętrza samochodu, poczucie przestrzeni oraz komfort. Pasażerowie mają wrażenie jazdy samochodem znacznie większym niż w rzeczywistości lub wręcz podróży kabrioletem, przy jednoczesnym zachowaniu pełnej ochrony przed czynnikami zewnętrznymi (podmuchy wiatru, chłód, hałas, deszcz, itp.).

Grupa PSA od pewnego czasu pełni wiodącą rolę na polu wykorzystania szkła laminowanego w samochodach z panoramicznymi dachami. Po raz pierwszy przeszklenia takie zamontowano w samochodzie Peugeot 206 Roland Garros. Obecnie dachy takie są montowane w pojazdach 307SW, 407SW (Peugeot) oraz C4 oraz C4 Picasso (Citroen). Pojazdy wyposażone w panoramiczne dachy oferują także takie firmy jak Porsche, Ford, Honda oraz Alfa Romeo.

Wymagania

Wymagania techniczne można podzielić na następujące kategorie:

- przepuszczalność światła widzialnego w celu uniknięcia ryzyka oślepienia;

- przepuszczalność ciepła promieniowania słonecznego w celu utrzymania odpowiedniej temperatury wnętrza pojazdu;

- ochrona przed promieniowaniem UV w celu uniknięcia pogarszania się stanu tapicerki;

- bezpieczeństwo zapewniające uniknięcie ryzyka wypadnięcia z pojazdu;

- tłumienie akustyczne w celu zapewnienia maksymalnego komfortu wewnątrz pojazdu.

Łatwo można zauważyć, że szkło laminowane umożliwia znalezienie rozwiązań spełniających każ-dy z powyższych wymogów:

- użycie szkła barwionego w masie (przyciemnianego) lub zabarwionej folii przekładkowej pozwala na zapewnienie odpowiedniej przepuszczalności promieniowania widzialnego zapewniając zarazem możliwość doboru takiego zabarwienia, które najlepiej pasuje do karoserii pojazdu;

- istnieje kilka metod i technologii umożliwiających ograniczenie intensywności nagrzewania się wnętrza samochodu: nanoszenie metalowej powłoki odbijającej promieniowanie podczerwone lub jego absorpcja przez szkło i folię PVB;

- ochronę przed wpływem promieniowania UV zapewnia folia przekładkowa PVB;

- ograniczenie ryzyka wypadnięcia z pojazdu;

- w porównaniu do szkła hartowanego szkło laminowane wykazuje znacznie lepsze tłumienie akustyczne.

Szyby przednie Cielo

Przykład takiej szyby ilustruje zamieszczona niżej fotografia Opla Astra GTC. Szyba tego rodzaju jest znacznie dłuższa od zwykłych szyb przednich i całą swoją szerokością wchodzi w pokrycie dachowe pojazdu, wypełniając jego przednią część, znajdującą się nad głowami kierowcy i siedzącego obok niego pasażera. Ta nowa i ciągle rozwijająca się koncepcja projektowa znajduje zastosowanie w nadwoziach wielu samochodów, jakie w ostatnich latach zaprezentowano na różnych wystawach motoryzacyjnych organizowanych na całym świecie.

Wydaje się, że projektanci z aprobatą odnoszą się do tej metody intensyfikacji oświetlenia wnętrza pojazdu oraz zwiększenia wrażenia jego przestronności. Wdrożenie do produkcji szyb tego rodzaju wiązało się – rzecz jasna – z opracowaniem nowych wymagań, jakie winni spełnić zarówno dostawcy szkła, jak i folie PVB:

- zapewnienie wymaganej przepuszczalności względnie odbicia/pochłaniania składowych promieniowania słonecznego, w tym utrzymanie na poziomie minimum 75% współczynnika przepuszczalności światła widzialnego w głównym polu widzenia szyby przedniej;

- ograniczenie zagrożenia związanego z oślepieniem przy jednoczesnym utrzymaniu na poziomie nie niższym niż 75% współczynnika przepuszczalności światła widzialnego w głównym polu widzenia szyby.

Pierwszy wymóg można spełnić w oparciu o wykorzystanie obecnie istniejących technologii stoso-wanych w produkcji szyb przednich (zastosowanie szkła refleksyjnego lub szkła absorpcyjnego), co jednak wiąże się z ograniczeniami dotyczącymi pozostałych stref szyby (na obecnym etapie rozwoju techniki nie istnieje jeszcze technologia, która pozwalałaby na dwustopniowe zróżnicowanie własności związanych z przepuszczalnością światła słonecznego przez jedną i tę samą szybę).

Rozwiązaniem proponowanym obecnie przez wytwórców samochodów jest montaż przesłony, która osłoniłaby całą połać dachu pojazdu zabezpieczając zarazem jego wnętrze przed nadmiernym przegrzaniem oraz zapewniając jego właściwe oświetlenie. Wadą tego rozwiązania jest przede wszystkim jego koszt a także fakt, że montaż takiej przesłony byłby równoznaczny z utratą wszystkich korzyści płynących z zastosowania szyb Cielo.

Szkło laminowane o udoskonalonych własnościach akustycznych

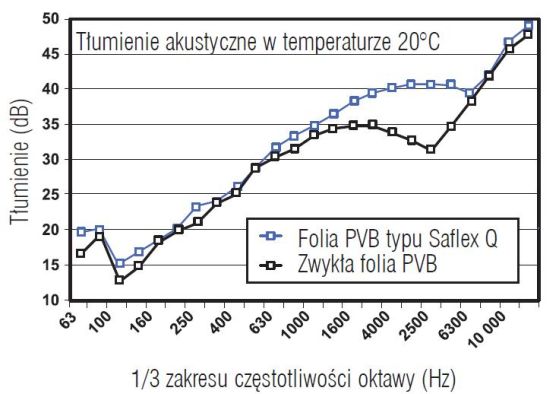

Obecnie na całym świecie coraz większą popularność zdobywa sobie wykorzystanie specjalnych folii PVB o ulepszonym tłumieniu akustycznym. Tendencja ta została zapoczątkowana w Europie, wkrótce potem pojawiła się w Stanach Zjednoczonych, a obecnie również w Azji. Zamieszczony wyżej wykres obrazuje lepsze własności tzw. akustycznej folii PVB.

Folia ta jest nadal używana przede wszystkim w szybach przednich w celu obniżenia poziomu szu-mów wywołanych wiatrem i ruchem ulicznym, lecz obecnie szkło laminowane wykonane przy użyciu takiej folii wykorzystywane jest do produkcji szyb bocznych montowanych w takich markach samochodów produkowanych w Europie, jak: Peugeot, Citroen lub Mercedes. U podstaw tej tendencji leży fakt, że zastosowanie tej folii umożliwia produkcję szyb laminowanych przy użyciu cieńszych formatek szkła bez jednoczesnej utraty tłumienia akustycznego szyby. Ocenia się, że w roku 2006 ogólnoświatowy rynek pojazdów wyposażonych w takie szyby zamknął się liczbą 4 mln sztuk i przewiduje się, że do roku 2010 wzrośnie ona do 8 mln.

Ekran przezierny

Wraz ze wzrostem wykorzystania systemów nawigacji satelitarnej wzrasta również ryzyko rozpra-szania uwagi kierowców podczas prowadzenia pojazdu. Inne technologie idą w kierunku wykorzystania urządzeń noktowizyjnych lub kamer wstecznych, jednakże urządzenia te również wymagają opracowania sposobu wyświetlania przekazywanych przez nie informacji. Rozwiązaniem, które coraz częściej jest stosowane w nowoczesnych samochodach w Europie jest przejęta z przemysłu zbrojeniowego technologia ekranów przeziernych. Informacje wyświetlana na tego rodzaju urządzeniach mają postać wirtualnego obrazu przedstawianego na szybie przedniej pojazdu, co pozwala kierowcy na jednoczesne obserwowanie drogi przed pojazdem oraz odczyt informacji przekazywanych np. przez system GPS. W Europie ekrany tego rodzaju są montowane w takich samochodach, jak BWM serii 5, 6 i X5 oraz Citroen C6.

Najnowsze, rozwijające się technologie

Szkło zmiennobarwne

Przez długi czas prowadzone badania szły w kierunku próby znalezienia takiej szyby, która pozwalałaby użytkownikowi na zmianę intensywności przepuszczania światła. Szyby takie byłyby w pierwszym rzędzie montowane w dachach pojazdów oraz ich tylnej części w celu zacienienia tyłu wnętrza pojazdu.

Szyby takie, oparte na wykorzystaniu efektu elektrochromowego, od pewnego czasu są wykorzystywane w budownictwie, jednakże ich wykorzystanie ograniczono do użycia tzw. szyb przełączalnych (system przełączania włącz/wyłącz), umożliwiających zmianę własności szyby z przezroczystej na półprzezroczystą.

W wypadku samochodów, idealne rozwiązanie powinno spełniać następujące kryteria:

- możliwość wyboru stopnia (intensywności) przepuszczalności światła;

- krótki czas przełączania;

- ciemne zabarwienie;

- rozjaśnienie po włączeniu zasilania i zacienienie po jego wyłączeniu (po zaparkowaniu pojazdu).

Obecnie znany jest jeden przypadek (jednakże w bardzo ograniczonej ilości), w którym dach można „przełączać” w 5 różnych pozycji umożliwiających uzyskanie intensywności przepuszczania światła od 1,5 do 15%. Ponieważ technologia ciągle się rozwija należy się spodziewać, że w przyszłości rozwiązanie to zostanie spopularyzowane, zaś jego cena spadnie.

Lżejsze dachy

Inna technologia, jaka w ostatnich latach pojawiła się w związku z konstrukcją dachów polega na jednoczesnym wykorzystaniu szkła hartowanego oraz folii PVB i warstwy PET. Technologia ta częstokroć nazywana jest technologią dwuwarstwową lub technologią biwarstwy. Powłoka z politereftalanu etylenu nanoszona jest jako powłoka twarda, odznaczająca się odpornością na zarysowania i chroniona przed wpływem wilgoci oraz tlenu przy pomocy folii PVB. Główną zaletą tego rozwiązania jest możliwość zmniejszenia masy szyby (szkło hartowane odznacza się wyższą wytrzymałością mechaniczną niż zwykłe szkło float) przy jednoczesnym zachowaniu korzyści płynących z wykorzystania szkła laminowanego (bezpieczeństwo, ochrona przed promieniowaniem UV, tłumienie akustyczne).

Wnioski

Przemysł motoryzacyjny ciągle się rozwija, w związku zaś z wagą przykładaną do kwestii zmniejszenia emisji CO2 i wynikającą stąd m.in. potrzebą ograniczenia zużycia paliwa lub ograniczenia do niezbędnego minimum masy pojazdu, będzie w nadchodzących latach wymagał coraz szybszego wprowadzania zmian. Jednocześnie, z uwagi na dużą liczbę śmiertelnych lub powodujących poważne obrażenia wypadków samochodowych, społeczeństwo coraz większy nacisk kładzie na bezpieczeństwo – dużą wagę przykłada się aktualnie do takich kwestii, jak zapewnienie bezpieczeństwa ruchu pieszych, czy też zmniejszenie ryzyka wypadnięcia z pojazdu.

W celu zaoferowania użytkownikom lepszych i bezpieczniejszych pojazdów wprowadzono wiele „pasywnych” oraz „aktywnych” środków bezpieczeństwa, jednocześnie jednakże ludzie pragną uzyskać coraz to wyższy komfort użytkowania swoich pojazdów (interesujące wnioski można wyciągnąć obserwując np. wzrost liczby samochodów wyposażonych w instalacje klimatyzacyjne, jaki na przykład na przestrzeni ostatnich 10 lat odnotowano w Europie).

Coraz bardziej nasila się tendencja do wykorzystywania szkła laminowanego w produkcji innych niż przednie szyb samochodowych – to bowiem szkło zapewnia użytkownikowi wiele korzyści, a mianowicie:

- bezpieczeństwo;

- zabezpieczenie przed włamaniem;

- tłumienie akustyczne;

- odpowiednie wykorzystanie energii słonecznej;

- ochronę przed promieniowaniem UV;

- różnego rodzaju zabarwienie… a wkrótce być może możliwość korzystania z szyb zmiennobarwnych lub innych nowych cech użytkowych pojazdu, które aktualnie znajdują się jeszcze na etapie badawczo-wdrożeniowym.

Michel Van Russelt

Prezes AAGMA[1]

Artykuł pochodzi z materiałów konferencji

Glass Performance Days 2009 w Tampere.

[1] [AAGMA = Advanced Automotive Glazing Manufacturers Association – Stowarzyszenie Wytwórców Nowoczesnego Szkła Motoryzacyjnego]

Całość artykułu w wydaniu drukowanym i elektronicznym

patrz też:

- Wstępne badania typu szkieł bezpiecznych i szkła termicznie wzmocnionego , Zofia Pollak, Świat Szkła 3/2010

- Samochodowe szyby przednie Część 2 , Tomasz Zduniewicz, Świat Szkła 1/2010

- Samochodowe szyby przednie. Część 1 , Tomasz Zduniewicz, Świat Szkła 7-8/2009

- Podstawy prawne homologacji typu oszkleń bezpiecznych , Tadeusz Tarczoń, Świat Szkła 4/2009

- Materiały oszkleniowe dla pojazdów mechanicznych wg amerykańskiej normy ANSI/SAE Z26.1:1996 , Tadeusz Tarczoń, Świat Szkła 9/2008

- Szyby w nowoczesnych samochodach , Wiesław Wielgołaski, Świat Szkła - Szyby samochodowe II

- Przyciemnianie szyb samochodowych a homologacja , Tadeusz Tarczoń, Świat Szkła - Szyby samochodowe II

- Najnowsze tendencje na rynku klejów poliuretanowych do montażu szyb , Maciej Nawrot, Świat Szkła - Szyby samochodowe II

- Wymagania jakościowe dla szyb samochodowych według normy amerykańskiej ANSI Z26.1 oraz norm w koncernach europejskich , Tadeusz Tarczoń, Świat Szkła - Szyby samochodowe II

- Bezpieczeństwo w aucie , Świat Szkła - Szyby samochodowe II

- Badania eksperymentalne różnych materiałów stosowanych w szkle laminowanym w charakterze przekładek , Bernhard Weller, Jan Wünsch, Kristina Härth, Świat Szkła - Szyby samochodowe II

więcej informacji: Świat Szkła 3/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne