Technologia waterjet jest stosowana do przecinania lub czyszczenia różnych materiałów z wykorzystaniem wody pod wysokim ciśnieniem. Jej korzenie tkwią w początkach ubiegłego wieku.

Od tunelu do tytanu

Próby wykorzystywania strumienia wody skompresowanego pod bardzo wysokim ciśnieniem podejmowano już w latach 30. XX wieku w Związku Radzieckim i USA. Technologia ta była najpierw stosowana podczas budowy tuneli oraz w górnictwie do kruszenia węgla oraz skał. W latach 50. Rosjanom udało się skonstruować sprężarkę pozwalającą na skompresowanie wody powyżej 2000 bar.

Jako narzędzie do cięcia, strumień wody został zastosowany na Uniwersytecie Michigan – pierwszym materiałem poddawanym takiej obróbce było drewno.

Pierwsze komercyjne urządzenia do wysokociśnieniowego cięcia strumieniem wody zastosowano na początku lat 70. i umożliwiały one przecinanie materiałów budowlanych, tworzywa sztucznego oraz tektury falistej w produkcji przemysłowej.

Prawdziwy zaś przełom w technologii nastąpił w następnej dekadzie, gdy do wody dodano materiał ścierny w celu podniesienia wydajności cięcia. Umożliwiło to obrabianie znacznie bardziej twardych i grubych materiałów, takich jak metale czy kamień.

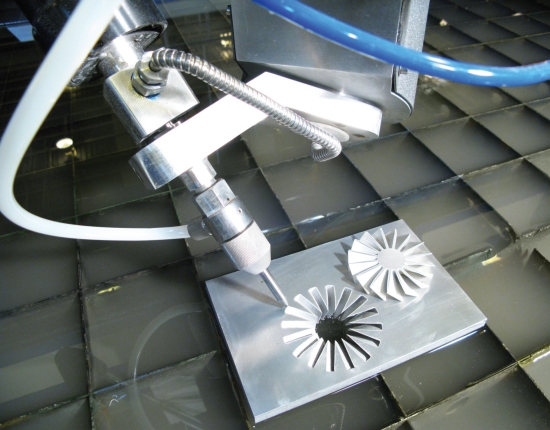

Technologia waterjet polega na wykorzystaniu skoncentrowanej energii wąskiego strumienia wody, sprężonej do maksymalnego ciśnienia roboczego 4200 barów (co odpowiada słupowi wody o wysokości 42 km!). Wypływająca z głowicy tnącej woda zmieszana ze ścierniwem nabiera bardzo dużej prędkości – zależnie od ciśnienia jest to do 800 m/s – a powstająca energia kinetyczna umożliwia przecinanie materiałów nawet tak twardych, jak tytan.

Do cięcia wodą najczęściej wykorzystywany jest garnet, czyli bardzo rozdrobniony granat - minerał o twardości 7,5-8 w skali Mohsa. Najpopularniejsza jest granulacja typu mesh 80 lub 120, o wielkości cząstek ok. 100-300 mikronów, a podczas pracy maszyny zużywane jest od 0,1 kg do 1kg ścierniwa na minutę - w zależności od pompy, dyszy oraz innych czynników.

Precyzyjnie i szybko

Ogromną zaletą opisywanej technologii jest fakt, iż krawędzie cięcia są na tyle równe, że w wielu przypadkach nie jest konieczne poddawanie ich dalszej obróbce. Jest to szczególnie istotne w przypadku szkła, które jest materiałem kruchym i podatnym na uszkodzenia mechaniczne. Podczas przecinania go innymi metodami często powstają odpryski czy ostre krawędzie. Przecinane miejsce nie nagrzewa się, dzięki czemu w obrabianym materiale nie powstają naprężenia wewnętrzne, ani mikropęknięcia. Również krawędź cięcia zachowuje niezmienioną strukturę. Podczas obróbki nie powstaje pył, ani gazy szkodliwe dla zdrowia operatora urządzenia.

Powierzchnia cięcia jest gładka, bez jakichkolwiek zadziorów i miejscowych uszkodzeń. W wielu przypadkach – niezależnie od rodzaju przecinanego materiału – krawędź nie wymaga dalszej obróbki. Powierzchnia cięcia jest gładka i matowa, co jest atutem w przypadku dalszego łączenia materiałów, polegającego np. na klejeniu krawędzi.

Strumieniem wody można ciąć zarówno materiały miękkie i nasiąkliwe, jak i twarde, o grubości do 300 mm. Komputerowe programowanie pracy maszyny umożliwia wykonanie niemal dowolnego, nawet bardzo skomplikowanego kształtu. Niektórzy producenci deklarują także możliwość grawerowania strumieniem wody.

Jednak technicznie jest to dość trudne do wykonania i w praktyce rzadko stosowane. Technologia waterjet jest bezpieczna dla środowiska naturalnego. Stosowane ścierniwa są pochodzenia naturalnego, które mogą być odzyskiwane (zależnie od rodzaju urządzenia obróbczego), przy czym efektywność jest duża, bo sięga 65%. Woda może trafiać do kanalizacji, ale dostępne są rozwiązania umożliwiające obieg zamknięty, dzięki czemu zmniejsza się jej zużycie.

Jednym z elementów maszyny waterjet jest pompa wysokociśnieniowa (fot. KMT Waterjet Systems)

Maszyną steruje się za pomocą panela, a na monitorze wyświetlany jest m.in. wycinany kształt. (fot. WJS -Polska)

Nowoczesne maszyny

Do obrabiania materiałów technologią waterjet stosuje się maszyny CNC, które umożliwiają m.in. cięcie przedmiotów o małych wymiarach i promieniach krzywizn, o bardzo nawet skomplikowanych kształtach. Możliwe jest też tzw. cięcie trójwymiarowe 3D.

Urządzenie automatycznie dostosowuje prędkość obróbki, zmniejszając ją oraz ciśnienie wody podczas wykonywania łuków. W prostszych maszynach zmiany ciśnienia dokonuje operator, stosując się do parametrów obliczonych dla danego zlecenia.

Maksymalna wielkość poddawanych obróbce strumieniem wody elementów jest uzależniona od rozmiarów oraz dopuszczalnego obciążenia stołu roboczego, które w większości CNC wynosi ok. 800 kg/m2.

Dostępne są urządzenia o różnym stopniu skomplikowania, różniące się liczbą trawersów i głowic. Przy czym każdy z trawersów może mieć jedną głowicę do cięcia wodą i jedną do cięcia abrasywnego, czyli wodą ze ścierniwem. Planowany kształt wycinanego elementu jest projektowany w postaci rysunku, który następnie należy zeskanować, lub przygotować bezpośrednio na komputerze, w programie graficznym. Najczęściej jest używany format AutoCAD. Przygotowany w postaci pliku rysunek jest wprowadzany do systemu sterowania CNC za pomocą programu CAD-CAM.

Moduły oprogramowania są oparte o środowisko Windows i wykorzystują menu złożone z ikon, z jasnymi, konkretnymi opcjami. Nawet początkującym operatorom łatwo jest osiągnąć w krótkim czasie bardzo dobre rezultaty.

Oprogramowanie CNC automatycznie planuje rozmieszczenie poszczególnych części na obrabianym materiale tak, aby powstawało jak najmniej odpadów, a głowica tnąca pokonywała jak najmniejszą odległość podczas wycinania kolejnych części.

W maszynach waterjet obrabiany materiał leży na specjalnym ruszcie (tzw. stole), pod którym znajduje się woda rozpraszająca energię strumienia tnącego. Cięty jest materiał, ale cięty jest również ruszt.

Jakość i konstrukcja rusztu są bardzo istotne, gdyż jest on narażony na uszkodzenia wynikające z kontaktu ze strumieniem tnącym. Dlatego oprócz powszechnie stosowanych krat pomostowych można spotkać również stoły z pasów z blachy ocynkowanej, w których możliwa jest wymiana pojedynczych, uszkodzonych żeber.

W technologii waterjet można wycinać linie z kątami ostrymi (fot. Wikimedia)

Z grubszego materiału uzyskuje się również elementy przestrzenne (fot. Wikimedia)

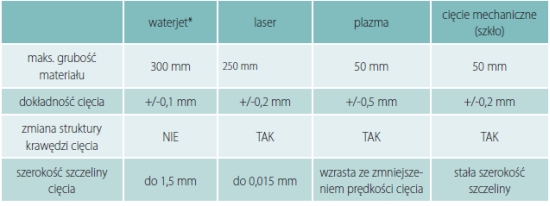

Tabela 1. Porównanie metod cięcia.

Co można obrabiać strumieniem wody?

Słowem waterjet potocznie określamy obróbkę rożnych materiałów z udziałem wody. W rzeczywistości samą wodą tnie się tylko niektóre materiały, w szczególności miękkie, ale trudne do obróbki, m.in. papier (w tym pieluchy), tekturę, tworzywa sztuczne, uszczelnienia silikonowe, gumę, piankę, wełnę mineralną, tekstylia, tkaniny, drewno. Inne materiały poddawane są działaniu wody ze środkiem ściernym. Materiały kruche i trudne w obróbce przecina się bez wstępnego nawiercania. Tak samo wykonuje się otwory o różnej średnicy.

Obróbce wodą mogą być poddawane m.in. następujące materiały:

- drewno i materiały drewnopochodne: sklejka, drewno lite, panele z drewna klejonego warstwowo, płyty MDF;

- kamienie naturalne: marmur, granit, piaskowiec, trawertyn, grafit;

- laminaty: cięcie w niskim ciśnieniu;

- metale kolorowe i ich stopy: aluminium, miedź, mosiądz, brąz, tytan, nikiel, molibden;

- stal: nierdzewna, węglowa, konstrukcyjna, kwasoodporna, narzędziowa (również utwardzona), staliwo, żeliwo;

- tekstylia: materiały, wykładziny, tkaniny techniczne, np. brezentowe, szklane, powlekane teflonem, kotary, plandeki;

- tworzywa sztuczne: plexi, teflon, włókno węglowe (karbon), polietylen, kompozyty, poliuretan, poliamid, PVC, winyl, poliwęglan, bakelit, tekstolit, szkło epoksydowe;

- ceramika: płytki ceramiczne, gres, porcelana, ceramika przemysłowa;

Powyższa lista materiałów przecinanych w technologii waterjet jest pokaźna, choć niepełna. Cięcie wodą wykorzystuje się do wykonywania przedmiotów użytkowych oraz zdobniczych, w tym skomplikowanych rzeźb i wzorów w materiałach trudnych do obróbki przy pomocy innych metod.

Chodzi m.in. o barwione szkło, marmur, metal. Wykonuje się wszelkiego rodzaju inserty, rozety, mozaiki, napisy płaskie i wypukłe, neony, szyldy.

Z waterjet korzysta się także powszechnie w licznych gałęziach przemysłu. W motoryzacyjnym wykonywane są np. obudowy nadwozi samochodów ciężarowych, zderzaki i tapicerka wewnętrzna. Także części karoserii z włókna szklanego, komory silnikowe, ścianki przeciwogniowe, prototypy części oraz niestandardowe elementy samochodów wyścigowych.

W stoczniach cięcie wodą stosuje się przy budowie kadłubów statków, podczas wykonywania wycięć pod przewody, otworów dla nadbudówek oraz montażu kadłubów.

Przemysł ciężki i maszynowy korzysta z części składowych maszyn, które wycinane są strumieniem wody, takich jak: obudowy, sita, koła zębate, uszczelnienia, elementy konstrukcyjne.

Przemysł elektroniczny wykorzystuje płaszcze kabli oraz uzbrojone i nieuzbrojone wykroje z blach. Lotniczy – kadłuby samolotów wojskowych z tytanu, części silników z aluminium, tytanu i stopów odpornych na wysoką temperaturę, części kadłubów z aluminium, a także materiały miękkie stanowiące elementy wykończeniowe, w tym osłony, wykładziny, tapicerkę, fotele.

W przemyśle drzewnym, meblowym i papierniczym znajdziemy blaty łazienkowe i kuchenne, parkiet i fornir czy opakowania papierowe i tekturowe. W szklarskim natomiast stosuje się skrawanie powierzchni szklanych zwykłych, wielowarstwowych czy kuloodpornych.

Waterjet jest stosowany także w budownictwie i „wykończeniówce” do wykrawania elementów z tworzyw sztucznych, w tym gąbki, pianki, wełny mineralnej itp., a także płytek podłogowych i posadzek kamiennych, również do przygotowywania elementów, z których wykonywane są ozdobne parkiety.

Bez cięcia wodą nie może się obyć nawet przemysł spożywczy. Urządzenia tego rodzaju spotkamy podczas prac związanych z przetwórstwem mięsa głęboko mrożonego, a także warzyw.

Cięcie szkła

Duże możliwości daje waterjet, jeśli chodzi o obróbkę szkła. Działaniu wody można poddawać szkło lite, warstwowe (klejone żywicą oraz folią), pancerne, kuloodporne, zbrojone, lustra, szkło białe i kolorowe, szkło płaskie etc. Nie tnie się w ten sposób tylko szkła hartowanego.

Pierwszy etap cięcia szkła wodą polega na wykonaniu punktu wejściowego i przebicia materiału pod niskim ciśnieniem (ok. 500 bar). Następnie zgodnie z oprogramowaniem wycinarki pompa wodna jest automatycznie przełączana na wysokie ciśnienie wody rzędu 4000 bar lub przełączenia dokonuje operator urządzenia i następuje dalsze cięcie po obwodzie. Odbity od stołu strumień wody mógłby spowodować powstanie rys na spodzie tafli.

Tę ewentualność eliminuje specjalne ułożenie obrabianego materiału. Znajduje się on na luźnych, gumowych podkładkach, wynoszących taflę nad powierzchnię wody, zaś podkładki są umieszczone na zanurzonym stole. Takie rozwiązanie wystarczająco zmniejsza siłę odbitego strumienia.

Bardzo często wodą są wycinane elementy dekoracyjne; tutaj litery ze szkła (fot. Wikimedia)

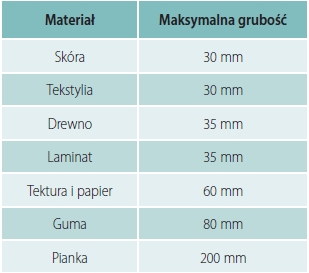

Tabela 2. Możliwości cięcia samą wodą.

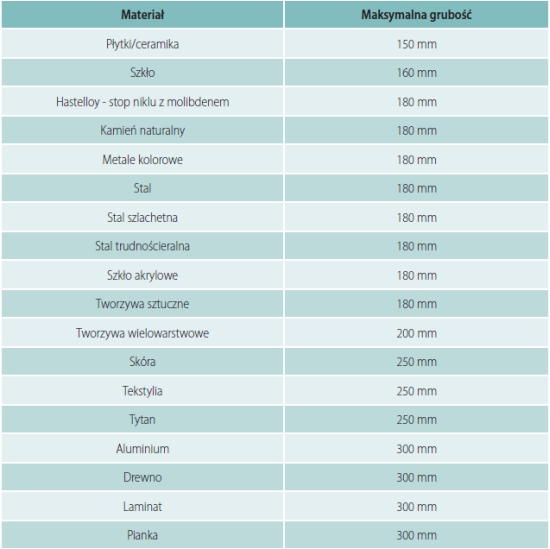

Tabela 3. Cięcie wodą ze ścierniwem.

Standardowa wycinarka wodna jest wyposażona w urządzenia transportujące i podające tafle szkła na stół roboczy (np. podciśnieniowe przenoszenie szkła z zasobników na stół) oraz pozwalające na płynny odbiór wyciętych elementów.

Operator, w zależności od rodzaju szkła i skomplikowania zaprogramowanego wykroju, dobiera m.in. robocze ciśnienia cięcia, jakość cięcia, gradację i ilość ścierniwa, ilość wody, średnicę dyszy wodnej i rurki fokusującej w głowicy tnącej. Po położeniu szkła na stole roboczym, proces cięcia jest uruchamiany automatycznie i przebiega zgodnie z rysunkiem części.

Szkło przecinane jest bardzo szybko (do kilku m/min.), przy czym czas cięcia zależy od m.in. rodzaju i twardości szkła, jego grubości, kształtu i długości linii cięcia, liczby oraz rodzaju otworów, jak też od tego, jaką jakość powierzchni mamy uzyskać.

Dokładność procesu

W technologii waterjet można wyciąć niemal każdy kształt dwuwymiarowy i wiele trójwymiarowych. Przy czym minimalny wewnętrzny kąt musi być równy 1/2 średnicy strumienia tnącego. Ta jednak może być bardzo mała – dostępne są maszyny, pozwalające na uzyskanie strumienia wody o średnicy 0,25 mm.

Na dokładność pracy ma jednak wpływ m.in. kształt linii cięcia. Im cieńszy materiał, tym dokładniejsze będą kształty z dużą ilością ostrych wewnętrznych kątów, ale ich wykonanie zajmie znacznie więcej czasu, jeśli materiał jest gruby, będzie też bardziej niedokładne.

W miarę cięcia, dolna część strumienia pozostaje nieco z tyłu za górną. Dlatego podczas wykonywania kątów lub ciasnych łuków przesuw strumienia musi być zwolniony, żeby zapobiec podcięciu lub nadcięciu detalu. Warto też zauważyć, iż na takie uszkodzenia bardziej narażone są materiały grube i miękkie.

Inną wadą, wynikającą z grubości oraz rodzaj obrabianego materiału jest stożkowatość linii cięcia. Pojawia się ona szczególnie podczas obróbki materiałów cienkich oraz grubych, kiedy linia cięcia może przybrać kształt beczułki, najszerszej w środku szczeliny. Przy grubości ok. 12 mm to zniekształcenie praktycznie nie występuje.

Intarsja w drewnie również może być precyzyjnie zaprojektowana i wykonana (fot. autorka)

Precyzyjne docinanie płyt podłogowych pozwala uzyskać wzory, między którymi praktycznie nie ma szczelin (fot. autorka)

Z pomocą przychodzi tu odpowiedni software, który w takim przypadku powinien automatycznie modelować oraz korygować proces cięcia. Warto też zwrócić uwagę na inną zależność. Przy grubości obrabianego materiału od 4,7 mm do 25 mm, prędkość obróbki nieznacznie spada, zaś przy grubości powyżej 25 mm proces jest wolniejszy, a dokładność detalu i jakość powierzchni cięcia stają się gorsze. Znaczne pogorszenie następuje, jeśli materiał ma grubość przekraczającą 50 mm.

Wówczas zakładana dokładność cięcia do +-0,1 mm jest też dużo trudniejsza do osiągnięcia. Zwiększenie ciśnienia lub ilości przepływającej wody może przyspieszyć tempo pracy w przypadku grubszych materiałów, lecz niekoniecznie spowoduje poprawę dokładności cięcia.

Wspomniane parametry mogą się nieznacznie różnić, w zależności od rodzaju obrabianego materiału oraz typu i producenta maszyny.

Zofia Habro

patrz też:

- STAL-MET – waterjet kluczem do rozwoju firmy , Świat Szkła - portal

- Wydajniej, szybciej i taniej , Świat Szkła 2/2013

- Akademia innowacji w Elblągu , Świat Szkła 1/2013

- Wwiercanie pulsacyjne to innowacja AWJ , Świat Szkła - portal

- Olbrzymi waterjet już w Polsce , Świat Szkła - portal

- MEGAJET tnie 30 cm stali , Świat Szkła 9/2012

- Cięcie wodą szkła , Świat Szkła 4/2012

- Kruche piękno i delikatna moc , Świat Szkła 3/2012

- Technologia cięcia wodą w architekturze i designie , Świat Szkła 3/2012

- Szkolenia WATERJET , Świat Szkła - portal

- Dotacje na maszyny waterjet , Świat Szkła - portal

- Nowa koncepcja stołu roboczego w cięciu szkła strumieniem wody , Świat Szkła 3/2011

- Enduro MAX - technologiczny przełom OMAX , Świat Szkła - portal

- Pokaz maszyn waterjet do cięcia szkła , Świat Szkła - portal

- Siła natury w służbie technologii , Świat Szkła 3/2010

- MAXIEM - Cięcie wodą dla każdego , Świat Szkła - portal,

- Podejmij wyzwanie OMAX i wygraj laptopa z oryginalnym oprogramowaniem , Świat Szkła - portal,

- Pompa do urządzenia waterjet , Świat Szkła - portal,

- Waterjet - urządzenie do cięcia kamienia i szkła , Świat Szkła - portal,

- Finezja w obróbce szkła, Dagmara Wynarska, Świat Szkła 12/2008

- Coraz tańsza technologia, Marcin Cegielski, Świat Szkła 12/2008

- Wycinarki wodne w branży szklarskiej , Andrzej Stryjecki, Świat Szkła 12/2007

- WATERJET w SZKŁO SERVICE , Maciej Sztandar, Świat Szkła 12/2007

- IDRO – centrum obróbcze w technologii waterjet , Świat Szkła 6/2007

- Technologia i urządzenia WATERJET dla branży szklarskiej , Andrzej Stryjecki, Świat Szkła 12/2006 Świat Szkła

- Cięcie szkła strumieniem wody pod bardzo wysokim ciśnieniem , Andrzej Stryjecki, Świat Szkła 1/2006,

- Innowacyjna technologia cięcia szkła strumieniem wody , Świat Szkła 1/2006

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 4/2012