|

WATERJET - Wycinarki wodne w branży szklarskiej

|

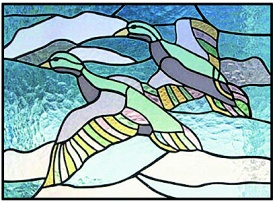

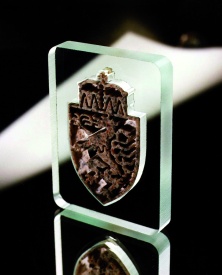

W nowoczesnych projektach architektonicznych ze względów technologicznych i estetycznych często są łączone różne materiały np. metal ze szkłem, które można przecinać stosując technologię UHP (Ultra High Pressure).

Technologia hydrodynamicznego cięcia strumieniem wody pod bardzo wysokim ciśnieniem jest obecnie najnowocześniejszą i najszybciej się rozwijającą metodą przecinania materiałów, która wykorzystuje energię strumienia czystej wody sprężonej do ciśnienia roboczego rzędu 4000 bar (słup wody o wysokości 40 km).

Woda rozprężając się osiąga bardzo dużą prędkość i wyzwolona energia kinetyczna wody skoncentrowana na małej powierzchni przecina materiał. Wypływający z głowicy tnącej wąski strumień czystej wody lub wody ze ścierniwem pełni rolę ostrza tnącego. Pierwsze próby cięcia wodą pod dużym ciśnieniem 100 bar były prowadzone w połowie ubiegłego wieku.

Postęp technologiczny

Postęp technologiczny

Od lat siedemdziesiątych strumień czystej wody pod ciśnieniem 1000-3000 bar przecina miękkie, wrażliwe i trudne do cięcia materiały jak papier, tektura, guma, gąbka, pianka, skóra, tkaniny, żywność. W latach osiemdziesiątych zaczęto dodawać ścierniwo do czystej wody.

Od kilkunastu lat produkowane są wycinarki wodne do cięcia w technologii abrazywnej pod bardzo wysokim ciśnieniem 4000-6000 bar. Strumień czystej wody zasysa ścierniwo do specjalnej strumieniowo-ściernej głowicy tnącej, co umożliwia przecinanie bardzo twardych materiałów jak stale szlachetne, aluminium, tytan, szkło i ceramika.

Technologia „waterjet” i pierwsze wycinarki wodne pochodzą z USA, gdzie początkowo były stosowane do cięcia twardych materiałów w przemyśle zbrojeniowym i w badaniach przestrzeni kosmicznej oraz do cięcia miękkich wyrobów papierowych bez ostrych krawędzi cięcia. Ze względów politycznych ta nowoczesna i strzeżona technologia oraz urządzenia długo nie były dostępne dla Państw UW i jej rozwój w Polsce nastąpił dopiero w drugiej połowie lat  dziewięćdziesiątych.

dziewięćdziesiątych.

Obecnie technologia cięcia strumieniem wody jest bardzo popularna, rozwija się dynamicznie i w Europie w wielu branżach pracuje kilka tysięcy urządzeń.

Szybki postęp techniczny w budowie wycinarek wodnych (mocne i wydajne pompy wodne, głowice tnące, trwałe normalnie się zużywające części jak uszczelnienia pomp, dysze wodne, rurki fokusujące, precyzyjne rozwiązania mechanizmów napędowych, sterowanie CNC, wydajne oprogramowania) i konkurencja producentów mają duży wpływ na spadek cen na kompletne urządzenia.

Początkowo przy wysokich cenach wycinarek wodnych mogły je kupić nieliczne firmy, obecnie ceny znacznie się obniżyły i coraz więcej firm interesuje się tą technologią.

Ponadto pomoc UE na tzw. innowacyjne technologie spowodowała, że obecnie w Polsce firmy produkcyjne i usługowe przecinające materiały inwestują w zakup wycinarki wodnej.

W Polsce w różnych branżach pracuje ok. 60 wycinarek wodnych, przeważnie są to urządzenia kilkuletnie, o małej wydajności produkcyjnej (mały stół roboczy, mała moc, ciśnienie i wydatek pompy wodnej, małe szybkości cięcia i przesuwu mostka oraz głowic tnących).

Rocznie przybywa ok. 10 nowych urządzeń. W branży szklarskiej ta technologia cięcia szkła jest jeszcze mało rozpowszechniona, gdyż tylko kilka firm posiada wycinarki wodne.

Zalety technologii, materiały, zastosowania

Zalety technologii, materiały, zastosowania

Technologia cięcia strumieniowo-ściernego umożliwia jednostkową i seryjną produkcję unikalnych ze względu na kształt i materiał wyrobów w nowoczesnym wzornictwie przemysłowym, zapewniając wysoką jakość i dokładność wykonania.

Zastępuje i uzupełnia tradycyjne i nieefektywne mechaniczne technologie cięcia, gdyż niezależnie od rodzaju materiału możliwe jest jego precyzyjne przecinanie do grubości 200 mm, czego nie można osiągnąć innymi metodami.

Wyeliminowane są dodatkowe prace wykończeniowe związane z obróbką przecinanych powierzchni i krawędzi, gdyż technologia zapewnia gładkie i ostre krawędzie bez uszkodzeń materiału.

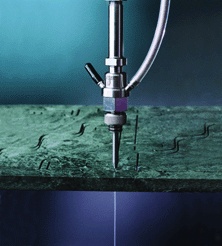

W branży szklarskiej wycinarki wodne wycinają szybko, precyzyjnie, bezinwazyjnie i z dużym wykorzystaniem materiału wyroby o dowolnych kształtach. W tej technologii nie ma wpływów termicznych (materiał jest przecinany w temp. poniżej 40°C i nie jest nagrzewany), mechanicznych (nie ma sił i naprężeń poprzecznych) i chemicznych (dyfundowanie materiałów) na przecinany materiał.

Po  cięciu materiał ma niezmienione własności fizykochemiczne, krawędzie przecinanych części nie ulegają odbarwieniu, utwardzeniu termicznemu i nie zachodzą w nich zmiany strukturalne będące skutkiem oddziaływania cieplnego.

cięciu materiał ma niezmienione własności fizykochemiczne, krawędzie przecinanych części nie ulegają odbarwieniu, utwardzeniu termicznemu i nie zachodzą w nich zmiany strukturalne będące skutkiem oddziaływania cieplnego.

Możliwe jest cięcie płaskie jednowymiarowe 1D (wzdłużne cięcie materiału o stałej grubości).

Najczęściej jest stosowane cięcie płaskie dwuwymiarowe 2D (stała grubość materiału). Cięcie przestrzenne jest realizowane w układzie 3D (specjalna głowica tnąca z pięcioma osiami swobody).

W tej technologii nie ma dodatkowego oprzyrządowania obróbkowego, wymiany narzędzi i przezbrajania urządzenia przy zmianie przecinanego materiału.

Cięcie można rozpocząć i zakończyć w dowolnym punkcie a wycięte części nie wymagają dalszej i dodatkowej obróbki mechanicznej.

Technologia jest ekologiczna i nie zanieczyszcza środowiska. Podczas cięcia nie wydzielają się szkodliwe pyły i gazy, materiały eksploatacyjne są pochodzenia naturalnego i nie  powstają z nich niebezpieczne odpady, woda odpływa do kanalizacji (lub płynie w obiegu zamkniętym), a hałas utrzymuje się na poziomie poniżej 75 dBA.

powstają z nich niebezpieczne odpady, woda odpływa do kanalizacji (lub płynie w obiegu zamkniętym), a hałas utrzymuje się na poziomie poniżej 75 dBA.

Wysokie robocze ciśnienie wody i zastosowanie głowicy tnącej wytwarzającej strumień wodnościerny umożliwia przecinanie bardzo twardych, grubych i trudnych do cięcia materiałów jak szkło, ceramika, kamień naturalny (granit, marmur, piaskowiec) i sztuczny, beton, stal nierdzewna, metale kolorowe, aluminium, tytan, materiały kompozytowe, tworzywa sztuczne.

Możliwe jest cięcie materiałów cienkich, łatwo odkształcalnych, kruchych i łamliwych jak cienkie tafle szkła i elementy dekoracyjne ze szkła.

Wyeliminowane jest wiercenie otworów w następnej operacji i na innym stanowisku, przez co zwiększa się wydajność produkcji.

Jest to doskonała technologia dla cięcia różnych materiałów w branży szklarskiej, gdyż może być przecinany każdy rodzaj szkła z wyjątkiem szkła hartowanego. Części szklane po wycięciu można zahartować, gdyż w szkle nie ma naprężeń obróbkowych.

W Polsce są realizowane nowoczesne i oryginalne projekty architektoniczne przez wymagających klientów w ponadstandardowym budownictwie mieszkaniowym i  użyteczności publicznej. Projektanci i architekci współpracują z firmami wykonawczymi stosującymi do cięcia materiałów wycinarki wodne i mogącymi realizować trudne projekty, często też narzucają wykonawcom tę technologię.

użyteczności publicznej. Projektanci i architekci współpracują z firmami wykonawczymi stosującymi do cięcia materiałów wycinarki wodne i mogącymi realizować trudne projekty, często też narzucają wykonawcom tę technologię.

Firma szklarska wykonując własną produkcję na wycinarce wodnej zwiększa możliwości projektowe i wykonawcze przy produkcji skomplikowanych wyrobów z różnych materiałów i może świadczyć usługi cięcia firmom w innych branżach (szklarska, kamieniarska, metalowa).

Szkło przecinane jest szybko a czas cięcia zależy od rodzaju i twardości szkła, grubości, skomplikowania i długości linii cięcia, ilości i rodzaju otworów, jakości powierzchni. Maksymalna grubość przecinanego szkła zależy od wielu czynników technologicznych i technicznych wycinarki wodnej. Szerokość linii cięcia wynosi ok. 1 mm, powierzchnia szkła po cięciu jest gładka i matowa.

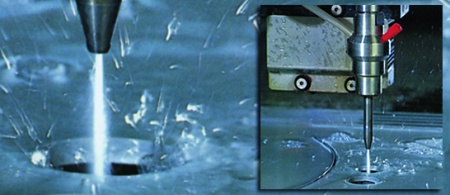

Pierwszy etap cięcia wodą szkła polega na wykonaniu punktu wejściowego i przebiciu szkła wodą pod niskim ciśnieniem 500 bar, gdyż strumień wody uderzając w kruchy materiał może spowodować jego pęknięcie. Następnie pompa wodna jest przełączana na wysokie ciśnienie wody ok. 4.000 bar i następuje dalsze obwiedniowe przecinanie.

W linii technologicznej wycinarki wodnej są podciśnieniowe urządzenia transportujące i podające tafle szkła z zasobników na stół roboczy i odbierające wycięte części. Aby odbity strumień wody nie powodował rys na spodzie tafli szkła stosuje się specjalną technikę cięcia. Powierzchnia stołu jest zanurzona pod wodą a tafla szkła leży na stole na specjalnych luźnych gumowych podkładkach nie kolidujących z linią cięcia i wystaje ponad wodę.

Budowa i zasada działania wycinarki, przygotowanie do pracy

Projektant projektuje w programie AutoCAD rysunek wycinanych części i zapisuje go na dyskietce. Następnie wprowadza dyskietkę do pulpitu sterowniczego lub przesyła rysunek do oprogramowania sterującego wycinarką wodną. Operator z zaprogramowanych danych systemowych wybiera rodzaj i grubość materiału oraz  jakość cięcia (szybkość cięcia).

jakość cięcia (szybkość cięcia).

Program optymalizuje rozmieszczenie części w materiale (minimalne odpady, najkrótsza droga i czas cięcia), oblicza czas cięcia i kontroluje prędkość cięcia (przy łukach następuje zmniejszenie prędkości).

Po wprowadzeniu danych operator uruchamia proces cięcia, który dalej przebiega automatycznie a głowica tnąca jest precyzyjnie prowadzona po stole roboczym, zgodnie z rysunkiem części. Sterowanie wycinarką wodną i zmiana parametrów pracy są realizowane z pulpitu sterowniczego i przez joystick. Na monitorze przedstawiona jest graficzna wizualizacja przebiegu procesu cięcia i położenia głowicy tnącej wraz z danymi technicznymi.

Szybkość, jakość i  bezodpadowość produkcji zależą od standardu technicznego wycinarki wodnej i doświadczenia operatora. Operator w zależności od rodzaju szkła i skomplikowania wykroju dobiera m.in. robocze ciśnienia cięcia (min. i max.), gradację i ilość ścierniwa, ilość wody (średnica dyszy wodnej i rurki fokusującej) głowicy tnącej.

bezodpadowość produkcji zależą od standardu technicznego wycinarki wodnej i doświadczenia operatora. Operator w zależności od rodzaju szkła i skomplikowania wykroju dobiera m.in. robocze ciśnienia cięcia (min. i max.), gradację i ilość ścierniwa, ilość wody (średnica dyszy wodnej i rurki fokusującej) głowicy tnącej.

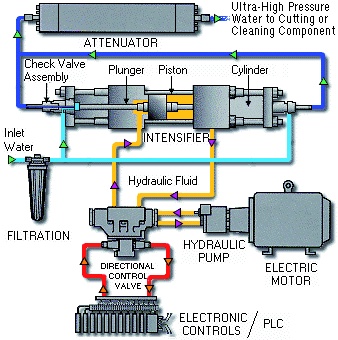

W wycinarkach wodnych najczęściej są stosowane elektryczne pompy hydrauliczne ze wzmacniaczem ciśnienia wody. Pompa tłoczy olej pod ciśnieniem 200 bar na tłok wzmacniacza o dużej średnicy (różnica powierzchni tłoka i tłocznika wynosi 20:1).

Wzmacniacz ciśnienia działa obustronne i olej jest doprowadzany naprzemiennie raz na jedną a raz na drugą stronę tłoka. Przez to woda jest też naprzemiennie zasysana przez zawory zwrotne do cylindra tłocznika o małej średnicy przy jego cofaniu. Tłocznik wchodząc w suw sprężania spręża zassaną wodę do ciśnienia ok. 4000 bar i tłoczy ją do akumulatora ciśnienia. Akumulator wyrównuje pulsacje ciśnienia wody, która dalej  płynie przewodami wysokociśnieniowymi do głowicy tnącej.

płynie przewodami wysokociśnieniowymi do głowicy tnącej.

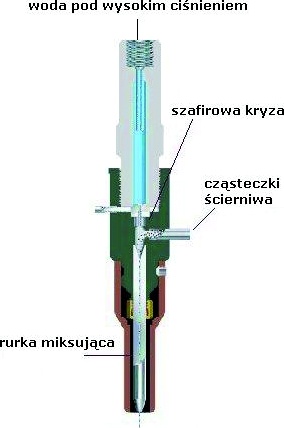

Głowica tnąca składa się z membranowego zaworu pneumatycznego, komory mieszania, dyszy wodnej i rurki fokusującej. Sterowany przekaźnikiem elektrycznym zawór pneumatyczny (normalnie zamknięty) otwiera i zamyka dopływ wody pod wysokim ciśnieniem do głowicy tnącej. W komorze mieszania głowicy tnącej dysza wodna i rurka fokusująca są zamontowane w układzie samocentrującym i podczas wymiany wystarczy wykonać ¼ obrotu głowicy w celu ich rozłączenia.

Czysta woda pod wysokim ciśnieniem wpływa przez dyszę wodną o małej średnicy (Φ 0,1-0,5 mm, szafirowa, rubinowa, sztuczny diament) wąskim strumieniem do komory mieszania. Woda przez układ dozujący zasysa do komory mieszania ścierniwo zwiększające energię i szybkość cięcia (drobnoziarnisty piasek granatu ok. 30 kg/h, standardowa wielkość ziarna 80 Mesh, dla cięcia szkła 200 Mesh).

Woda wymieszana ze ścierniwem przepływa przez długą rurkę fokusującą (Φ 0,5-1mm,  długość 75-100 mm, węgliki spiekane) osiągając u jej wylotu prędkość ponad 300 m/sek (przy cięciu bez ścierniwa czysta woda osiąga trzykrotną prędkość dźwięku ok. 900 m/sek). Po przejściu strumienia wody ze ścierniwem przez materiał, ciśnienie i prędkość wody spadają do zera a wyzwolona olbrzymia energia kinetyczna skoncentrowana na małej powierzchni wykonując pracę cięcia usuwa wąski pas materiału.

długość 75-100 mm, węgliki spiekane) osiągając u jej wylotu prędkość ponad 300 m/sek (przy cięciu bez ścierniwa czysta woda osiąga trzykrotną prędkość dźwięku ok. 900 m/sek). Po przejściu strumienia wody ze ścierniwem przez materiał, ciśnienie i prędkość wody spadają do zera a wyzwolona olbrzymia energia kinetyczna skoncentrowana na małej powierzchni wykonując pracę cięcia usuwa wąski pas materiału.

Średnica strumienia przy cięciu czystą wodą wynosi ok. 0,5-1 mm, a przy cięciu wodą ze ścierniwem ok. 1-2 mm. Wzrost ciśnienia wody zwiększa prędkość cięcia i jakość powierzchni cięcia oraz zmniejsza zużycie piasku. Odpowiednią dokładność, jakość i chropowatość przecinanej powierzchni uzyskuje się przez optymalny dobór średnicy dyszy wodnej i rurki fokusującej, ciśnienia i ilości wody, rodzaju i ilości ścierniwa, prędkości cięcia.

Pneumatyczny system podawania i dozowania ścierniwa do głowicy tnącej precyzyjnie dozuje określoną przez operatora ilość ścierniwa 0-1000 g/min (najczęściej ok. 500 g/min). Czujniki poziomu ścierniwa w zbiorniku monitorują jego ilość, informują o potrzebie uzupełnienia a w przypadku braku ścierniwa zatrzymują pracę urządzenia.  Zbiornik 300 litrowy pozwala na pracę w ciągu 7-12 godzin, w zależności od rodzaju cięcia. W układzie wycinarki wodnej powinno być zamontowane urządzenie uzdatniające i zmiękczające świeżą wodę (m.in. usuwanie wapnia, żelaza).

Zbiornik 300 litrowy pozwala na pracę w ciągu 7-12 godzin, w zależności od rodzaju cięcia. W układzie wycinarki wodnej powinno być zamontowane urządzenie uzdatniające i zmiękczające świeżą wodę (m.in. usuwanie wapnia, żelaza).

Jeżeli woda wpływająca do głowicy tnącej ma dużą zawartość wapnia, żelaza i minerałów, będą się one odkładały w postaci kamienia i zmniejszały jakość i żywotność głowicy tnącej (dyszy wodnej i rurki fokusującej) i uszczelnień pompy wodnej.

Najczęstszym rozwiązaniem konstrukcyjnym wycinarek wodnych jest zamontowana do podłoża brama z układem przeniesienia napędu oraz niezależny stół roboczy i zbiornik na ścierniwo z wodą. Ruchomy mostek przesuwa się wzdłuż osi Y stołu roboczego a głowica tnąca zamontowana na mostku przesuwa się wzdłuż osi X i pionowo wzdłuż osi Z.

Operator szybko i precyzyjnie (klawiatura, joystick) przez sterowanie CNC pozycjonuje punkty pracy głowicy tnącej we wszystkich trzech osiach.

Napęd mostka zapewniają dwa niezależnie sterowane cyfrowo CNC silniki liniowe (osobno dla osi X i Y) i prowadnice liniowe składające się z nakrętek wrzecionowych obracających się względem nieruchomych śrub pociągowych.

sterowane cyfrowo CNC silniki liniowe (osobno dla osi X i Y) i prowadnice liniowe składające się z nakrętek wrzecionowych obracających się względem nieruchomych śrub pociągowych.

System „Gantry” zapewnia dokładność przesuwu i powtarzalność pozycjonowania na całej powierzchni stołu roboczego, duże przyspieszenie i prędkość ruchów nastawczych głowicy tnącej (60 m/min).

Mechanizmy przeniesienia napędu są zabezpieczone hermetycznymi osłonami mieszkowymi przed kurzem, pyłem i wodą.

Standardowa wycinarka wodna ma stół roboczy o wielkości 2x3 m (oś Y-2 m, oś X-3 m), jeden mostek roboczy, pompę wodną wysokociśnieniową 37 KW/3800 bar/3,8 l/min, jedną lub dwie głowice tnące 2D do cięcia abrazywnego. Produkcja własna i przewidywane usługi cięcia decydują o doborze wielkości i mocy urządzenia.

Firmy posiadające wycinarki wodne oprócz własnej produkcji świadczą usługi cięcia w  różnych materiałach i wymiarach i wówczas większy stół roboczy, mocniejsza pompa wodna i dodatkowe oprzyrządowanie zwiększają możliwości produkcyjne. Pomoc Unii Europejskiej dla Polski w latach 2007-

różnych materiałach i wymiarach i wówczas większy stół roboczy, mocniejsza pompa wodna i dodatkowe oprzyrządowanie zwiększają możliwości produkcyjne. Pomoc Unii Europejskiej dla Polski w latach 2007-

2013 w zakresie innowacyjnych technologii i urządzeń może zapewnić firmom zwrot kosztów inwestycji do 70%. Biuro Branżowe Waterjet pomaga przy realizacji programów dofinansowania UE związanych z projektem zakupu kompletnej wycinarki wodnej.

patrz też:

- STAL-MET – waterjet kluczem do rozwoju firmy , Świat Szkła - portal

- Wydajniej, szybciej i taniej , Świat Szkła 2/2013

- Akademia innowacji w Elblągu , Świat Szkła 1/2013

- Wwiercanie pulsacyjne to innowacja AWJ , Świat Szkła - portal

- Olbrzymi waterjet już w Polsce , Świat Szkła - portal

- MEGAJET tnie 30 cm stali , Świat Szkła 9/2012

- Cięcie wodą szkła , Świat Szkła 4/2012

- Kruche piękno i delikatna moc , Świat Szkła 3/2012

- Technologia cięcia wodą w architekturze i designie , Świat Szkła 3/2012

- Szkolenia WATERJET , Świat Szkła - portal

- Dotacje na maszyny waterjet , Świat Szkła - portal

- Nowa koncepcja stołu roboczego w cięciu szkła strumieniem wody , Świat Szkła 3/2011

- Enduro MAX - technologiczny przełom OMAX , Świat Szkła - portal

- Pokaz maszyn waterjet do cięcia szkła , Świat Szkła - portal

- Siła natury w służbie technologii , Świat Szkła 3/2010

- MAXIEM - Cięcie wodą dla każdego , Świat Szkła - portal,

- Podejmij wyzwanie OMAX i wygraj laptopa z oryginalnym oprogramowaniem , Świat Szkła - portal,

- Pompa do urządzenia waterjet , Świat Szkła - portal,

- Waterjet - urządzenie do cięcia kamienia i szkła , Świat Szkła - portal,

- Finezja w obróbce szkła, Dagmara Wynarska, Świat Szkła 12/2008

- Coraz tańsza technologia, Marcin Cegielski, Świat Szkła 12/2008

- Wycinarki wodne w branży szklarskiej , Andrzej Stryjecki, Świat Szkła 12/2007

- WATERJET w SZKŁO SERVICE , Maciej Sztandar, Świat Szkła 12/2007

- IDRO – centrum obróbcze w technologii waterjet , Świat Szkła 6/2007

- Technologia i urządzenia WATERJET dla branży szklarskiej , Andrzej Stryjecki, Świat Szkła 12/2006 Świat Szkła

- Cięcie szkła strumieniem wody pod bardzo wysokim ciśnieniem , Andrzej Stryjecki, Świat Szkła 1/2006,

- Innowacyjna technologia cięcia szkła strumieniem wody , Świat Szkła 1/2006

inne artykuły autora

- Flotacyjne podczyszczanie ścieków przemysłowych w przemyśle szklarskim. Część 2, Andrzej Stryjecki, Świat Szkła 12/2007

- Flotacyjne podczyszczanie ścieków przemysłowych w przemyśle szklarskim. Część 1, Andrzej Stryjecki, Świat Szkła 9/2007

więcej informacji:

Świat Szkła 12/2007