Wymagania i badania dotyczące oszkleń dla motoryzacji są określone bardzo szczegółowo, analogicznie jak w europejskim regulaminie nr 43 EKG ONZ. Niemniej istnieje szereg różnic nie tylko wynikających z przeliczenia miar anglosaskich na metryczne. Zasadnicza różnica polega na braku wymagań i badań przeprowadzanych na szybach gotowych (wytrzymałość na uderzenie manekinem 10 kg oraz badania optyczne pod kątem montażowym szyby przedniej w pojeździe).

Definicje

1. Oszklenie odporne na ostrzał z broni palnej

Termin „oszklenie kuloodporne” oznacza materiał zawierający jedną albo więcej warstw szkła sklejonego z jedną lub kilkoma warstwami przezroczystego tworzywa sztucznego stałego lub plastycznego tak, aby spełniał odpowiednie wymagania odporności na ostrzał z broni palnej.

Oszklenia odporne na ostrzał z broni palnej w pojazdach ruchu drogowego można podzielić na cztery typy:

1. oszklenie typu MP odporne na ostrzał pociskiem kalibru 9 mm z rdzeniem ołowianym i płaszczem miedzianym z broni krótkiej, przy prędkości wylotowej pocisku wynoszącej 359 m/s.

2. oszklenie typu HP odporne na ostrzał z pistoletu Magnum 0,357 pociskiem z rdzeniem ołowianym i płaszczem miękkim; broń ręczna, prędkość wylotowa pocisku 381 m/s.

3. oszklenie typu SP odporne na ostrzał z pistoletu Magnum 0,44 - broń ręczna; prędkość wylotowa pocisku 411 m/s .

4. oszklenie typu RR odporne na ostrzał wysokosprawną amunicją karabinową kalibru 0,30 z rdzeniem miękkim. Prędkość wylotowa pocisku 774 m/s.

Oszklenia warstwowe, laminatowe lub jednorodne, które sprostają odpowiednim wymogom tego standardu mogą także spełniać wymagania standardu UL 752: 1995 dla wyposażenia kuloodpornego.

2. Autobus

Termin „autobus” oznacza pojazd mechaniczny z silnikiem zaprojektowany do przewozu większej liczby niż dziesięć osób.

3. Szkło organiczne (plastik)

oznacza laminat z jednej lub kilku warstw szkła organicznego i jednej albo więcej warstw plastiku, o ile oszklenie jest wykorzystane w pojeździe.

4. Szkło warstwowe

Termin „szkło warstwowe” oznacza dwie lub więcej warstw tafli szkła płaskiego lub giętego sklejonego warstwami tworzyw sztucznych. Jest to tzw. szkło bezpieczne, gdyż w razie rozbicia kawałki szkła przylegają do warstwy tworzywa sztucznego, a ewentualne rozbicie szyby daje możliwość uniknięcia obrażeń znacznie mniejszych niż w przypadku zwykłego szkła odprężanego.

5. Producent

Termin „producent” oznacza osobę lub firmę, która wytwarza laminaty albo hartuje szkło dla podniesienia bezpieczeństwa.

6. Pojazd mechaniczny

Termin „pojazd mechaniczny” oznacza pojazd napędzany silnikiem, istniejący lub projektowany do użytku na publicznych ulicach, drogach i autostradach, ale nie obejmuje pojazdów operujących wyłącznie na linii kolejowej.

7. Szyby zespolone

Termin „szyby zespolone” oznacza dwie albo więcej tafli oszklenia oddzielonych przez przestrzeń powietrzną albo wypełnioną gazem szlachetnym. Różne typy takich oszkleń podzielono jak następuje:

a) Klasa 1 tworzy wielorakie oszklenia, z których każda część stosuje się do odpowiednich wymogów tej normy.

b) Klasa 2 tworzy różne oszklenia, w których jedna z warstw nie stosuje się do odpowiednich wymogów tej normy.

8. Wieloczynnościowy pojazd pasażerski (MPV)

Termin „wieloczynnościowy pojazd pasażerski (MPV)” to pojazd mechaniczny z silnikiem spalinowym z wyjątkiem przyczep przeznaczonych do przewozu osób, lub o konstrukcji nie związanej z przewozem osób dla operacji okazjonalnej poza drogą.

9. Samochód osobowy

Termin „samochód osobowy” oznacza pojazd mechaniczny z silnikiem napędowym, poza wieloosobowym pojazdem pasażerskim, motocyklem, albo przyczepą, przeznaczony do przewożenia dziesięciu lub mniej osób.

10. Furgonetka

Termin „furgonetka” oznacza samochód dostawczy mający dach i burty konstrukcyjnie zaprojektowane jako montowane i ewentualnie usuwane przez użytkownika.

11. Plastik

Termin „plastik” oznacza materiał, który zawiera jako niezbędny składnik jeden albo więcej organicznych polimerowych substancji o dużym ciężarze cząsteczkowym i w końcowej fazie jest ciałem stałym, a w jakimś etapie jego produkcji albo przetwarzania może być mu nadany odpowiedni kształt.

12. Łatwo usuwalne okna (okna bezpieczeństwa)

Termin „okna bezpieczeństwa” oznacza okna, które mogą być szybko i całkowicie usunięte z pojazdu mechanicznego bez narzędzi. Łatwo usuwalne okna w autobusach mających większą masę całkowitą niż 4540 kg muszą umożliwiać wypchnięcie okna ręcznie bez wykorzystania narzędzi.

13. Szkło bezpieczne

Termin „szkło bezpieczne” oznacza tworzywo, które w przypadku rozbicia w maksymalnym stopniu zapewnia bezpieczeństwo stosownie do odpowiednich wymagań tej normy, a w szczególności jest to szkło warstwowe i szkło hartowane.

Amerykańska norma ANSI Z26.1-1996 rozróżnia następujące materiały oszkleniowe:

- Szkło klejone (laminowane)

- Szkło pokryte warstwą tworzywa sztucznego

- Szkło hartowane

- Szkło organiczne (plastik)

- Szyby zespolone (klasy 1 i 2)

- Szkło odporne na ostrzał

- Kuloodporne osłony

Poniżej zaprezentuję definicje i określenia użyte w normie amerykańskiej, z podkreśleniem różnic w porównaniu z europejskim regulaminem homologacji Nr 43 EKG ONZ.

Charakterystyka badań

W wielu opisanych testach jest rozpatrywane konkretne bezpieczeństwo materiałów oszkleniowych. W tabeli 1 zestawiono różne konfiguracje materiałów oszkleniowych oraz testy, które powinny być wykonane z pozytywnym wynikiem. Norma zaleca aby dokumentacja wyników była wykonana podczas przeprowadzania badań.

- Stabilność świetlna, Test 1

Celem testu jest określenie odporności materiału oszkleniowego na promieniowanie słoneczne zwłaszcza ultrafioletowe i po naświetleniu próbek w czasie 100 godzin zmiana przepuszczalności światła w zakresie widzialnym nie może ulec zmniejszeniu o więcej niż 5%. Wzrost przepuszczalności światła jest dopuszczalny, a także drobne odbarwienie (wyblaknięcie) widoczne dopiero na białym tle. Pomiaru przepuszczalności światła dokonuje się przy użyciu spektrofotometru przy iluminancie A wg Międzynarodowej Komisji Oświetlenia (Iluminant A odpowiada promieniowaniu włókna wolframowego żarówki o temperaturze 2856 K). W czasie naświetlania 100 godzinnego temperatura próbek powinna wynosić 44 (±2) oC, a średnie natężenie promieniowania przy długości fali 340 nm powinna wynosić 0,83 W/m2/nm ± 7 %. Wymiary próbek 76x305 mm lub 305x305 mm

Naświetlaniu promieniowaniem UV poddaje się stronę próbki odpowiadającą zewnętrznej powierzchni po zamontowaniu w pojeździe.

- Przepuszczalność światła w zakresie widzialnym, Test 2

Celem testu jest określenie przepuszczalności światła materiału oszkleniowego dla bezpieczeństwa związanego z widocznością kierującego pojazdem.

W badaniu tym można wykorzystać wyniki testu 1 dla szkła klejonego oraz testu 16 dla szyb z tworzyw sztucznych i dodatkowe badania nie są wymagane.

Przepuszczalność światła szyby w zakresie widzialnym w polu widzenia kierowcy powinna być nie mniejsza niż 70% także po badaniu odporności na promieniowanie UV.

Jeśli w pojeździe stosowane są dodatkowo ekrany odporne na ostrzał z broni palnej, to przepuszczalność światła łączna szyby i ekranu może być obniżona do 60%.

- Odporność na działanie wilgoci, Test 3

Celem tego testu jest określenie, czy materiał oszkleniowy jest odporny na długotrwałe działanie wilgoci. Trzy próbki o wymiarach 305x305 mm, w zasadzie płaskie, należy przetrzymywać przez 2 tygodnie w szczelnym pojemniku ponad wodą. Temperatura powietrza w pojemniku powinna być utrzymywana w zakresie 49 do 54°C. (Warunki te zapewniają wilgotność względną ok. 100%).

Nie może powstać żadne rozwarstwienie materiałów, oprócz przypadkowych plamek, które są dopuszczalne w odległości nie większej niż 6,35 mm od brzegu próbki.

- Gotowanie, Test 4 (ten test nie odnosi się do szyb zespolonych)

Celem tego testu ma być określenie, czy materiał oszkleniowych z powodzeniem wytrzyma oddziaływanie tropikalnych temperatur i wilgotności w długich okresach czasu.

Trzy próbki o wymiarach 305x305 mm, w zasadzie płaskie, zostaną zanurzone pionowo najpierw w wodzie o temperaturze 66°C przez 3 minuty, a następnie szybko przeniesione i podobnie zanurzone we wrzątku na przeciąg 2 godzin. Pierwsze zanurzenie ma za zadanie wyeliminować możliwość termicznego spękania i jest nieobowiązkowe.

Samo szkło może pękać w tym teście, ale żadne pęcherzyki albo inne defekty nie mogą wystąpić w odległości większej niż 13 mm od brzegu próbki. Jeżeli spękanie szkła powoduje wątpliwości co do wyników badania, test należy powtórzyć.

- Pieczenie, Test 5 (tylko oszklenia warstwowe)

Celem tego testu jest określenie, czy warstwowe oszklenie z powodzeniem wytrzyma tropikalne temperatury w bardzo długim przedziale czasu. Wygrzewanie prowadzi się w suszarce w temperaturze 100oC w czasie 2 godzin. Szkło w tym teście może pękać, ale żadne pęcherzyki albo inne defekty nie mogą powstawać w odległości większej niż 13 mm od brzegu próbki.

Wytrzymałość na uderzenie, Test 6 (Kulka – spadek z 3,05 m)

Wytrzymałość na uderzenie, Test 6 (Kulka – spadek z 3,05 m)

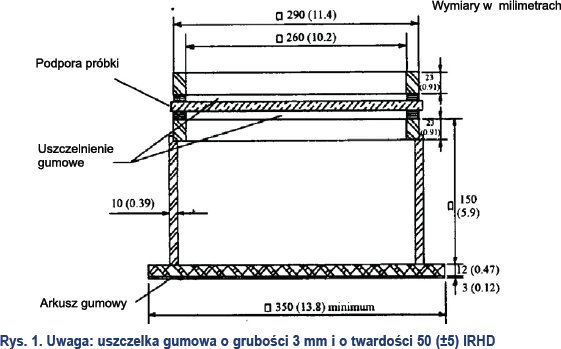

Celem tego testu jest określenie wytrzymałości materiału oszklenia na uderzenie niewielkich elementów, np. odpryskujących spod kół innych pojazdów kamieni. Dwanaście płaskich próbek o wymiarach 305x305 mm utrzymuje się przez co najmniej 4 godziny w zakresie temperatur 21°C do 29 °C bezpośrednio przed badaniem, a następnie kolejno umieszcza się próbki poziomo na podporze pokazanej na fot. 1.

Z wysokości 3,05 m zrzuca się swobodnie kolejno na próbki kulkę stalową o masie od 224 g do 230 g, uderzając próbkę w jej środek. Kulka powinna uderzać w powierzchnię próbki od zewnętrznej strony pojazdu. Najwyżej dwie próbki mogą spękać lub ulec rozbiciu.

- Fragmentacja , Test 7

Celem tego testu jest sprawdzenie, czy wielkość odłamków szkła po rozbiciu próbki minimalizuje ryzyko urazu.

Próbki do badań należy wybrać w zależności od:

1. grubości

2. barwy

3. przewodników

Liczba próbek wybranych z każdej grupy wynosi sześć.

Próbki umieszcza się na poziomym blacie stołu albo na drugiej takiej samej próbce i okleja się taśmą samoprzylepną. Punkt uderzenia wybiera się w odległości 25 mm od krawędzi dłuższego boku (znajdującego się bliżej znaku towarowego). Rozbicia dokonuje się przy użyciu młotka o masie około 75 g z końcówką hartowaną lub widiową o promieniu 0,2 mm.

Kontroli nie podlega obszar o promieniu 75 mm wokół punktu uderzenia oraz w pasie o szerokości 20 mm na obwodzie próbki.

Uwaga: dla dokumentacji można wykorzystać papier fotoczuły umieszczony pod próbką.

Żaden odłamek wybrany w ciągu 3 minut od momentu uderzenia próbki młotkiem nie może ważyć więcej niż 4,25 g

- Odporność na uderzenie workiem, Test 8 (worek wypełniony śrutem)

Celem tego testu jest określenie wytrzymałości oszklenia na uderzenie większym elementem plastycznym, imitującym np. część ciała pasażera pojazdu.

Pięć próbek o wymiarach 305x305 mm po 4 godzinnym sezonowaniu w temperaturach od 21oC do 29oC kolejno należy umieścić na podporze wg rys. 1. Worek ze śrutem o masie 4,99 kg opuszcza się swobodnie z wysokości 2,44 m tak, aby środek worka uderzył w środek próbki. Worek ma uderzać w tę powierzchnie próbki, która w rzeczywistości skierowana będzie do wnętrza pojazdu. W wyniku testu może ulec pęknięciu najwyżej jedna próbka.

- Odporność na uderzenie grotem, Test 9 (grot, spadek z 9.14 m)

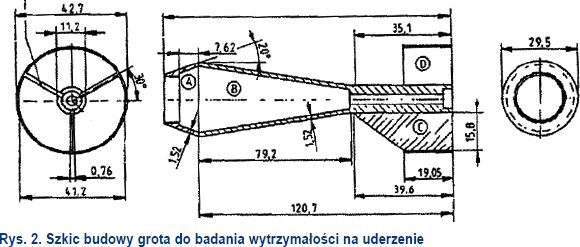

Test ma na celu określenie zachowania bezpieczeństwa oszklenia po uderzeniu niewielkiego twardego przedmiotu. Pięć próbek o wymiarach 305x305 mm poddaje się próbie bezpośrednio po co najmniej 4 godzinach sezonowania w temperaturze 21°C do 29°C. Próbkę umieszcza się także płasko na podporze wg rys. 1. Grot stalowy o masie 196 g do 201 g wykonany zgodnie z rys. 2 zostanie upuszczony swobodnie z wysokości 9,14 m na powierzchnię próbki, która reprezentuje zewnętrzną stronę w pojeździe. Grot może uszkodzić próbkę, jednakże wybity otwór nie może umożliwić przejścia grota przez próbkę. Małe cząstki szkła lub tworzywa mogą uwalniać się z obu stron próbki, ale nie powinny oddzielać się w innym obszarze niż ten w którym nastąpiło przebicie próbki. Ponadto nie więcej niż jedna próbka może połamać się na oddzielne kawałki.

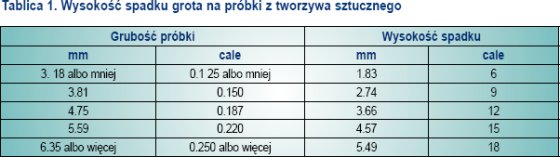

- Odporność na uderzenie grotem, Test 10 (grot, tablica 1, wysokości)

Celem tego testu jest określenie zachowania się plastiku podczas uderzenia niewielkiego twardego przedmiotu. Pięć próbek 305x305 mm umieszcza się kolejno poziomo na podporze stalowej i uderza spadającym swobodnie grotem z wysokości określonych w tablicy 2, w środek każdej próbki w zależności od jej położenia. Nie więcej niż jedna próbka może się rozlecieć na oddzielne kawałki, a jeśli badanie dotyczy szkła warstwowego, to nie może odsłonić się warstwa pośrednia więcej niż na powierzchni 645 mm2, a oddzielona warstwa plastiku nie może być większa niż 1935 mm2.

- Odporność na uderzenie grotem, Test 11 (grot, spadanie z wysokości 3.05 m)

Cel tego testu to określenie zachowania się oszklenia pod wpływem uderzenia małym, twardym przedmiotem. Test przeprowadza się analogicznie jak test poprzedni przy wysokości spadku 3,05 m..

- Odporność na uderzenie kulką, Test 12 (kulka, wysokość spadku 9.14 m)

Celem tego testu jest określenie, czy odporność oszklenia na pewną minimalną siłę jest spełniona. Dwanaście próbek o wymiarach 305x305 mm, zostaje kolejno umieszczonych w ramie stalowej, wykonanej zgodnie z rys. 1. Kula stalowa o masie 224 g do 230 g zostanie zarzucona swobodnie z wysokości 9,14 m na próbkę reprezentującą zewnętrzną stronę pojazdu. Udar może spowodować dużą liczbę pęknięć szkła, jednakże nie więcej niż dwie próbki mogą rozpaść się na oddzielne kawałki. Nie więcej niż dwie próbki mogą ulec przebiciu przez kulkę. Małe odłamki szkła mogą oddzielić się od warstwy pośredniej, jednak nie więcej niż 645 mm2, a całkowite oddzielenie się szkła od folii nie może nastąpić na powierzchni większej niż 1935 mm2, obojętnie z której strony.

- Odporność na uderzenie kulką, Test 13 (kulka 227 g, wysokości spadku: tablica 1)

Celem tego testu jest określenie wytrzymałości oszkleń z tworzyw sztucznych. Badaniu poddaje się dwanaście płaskich próbek o wymiarach 305x305 mm. Tak, jak przed każdym badaniem próbki powinny być sezonowane w temperaturze 21°C do 29°C, przez co najmniej 4 godziny bezpośrednio poprzedzające badania. Próbki umieszcza się poziomo na podporze według rys.1. Kulkę stalową o masie 224 g do 230 g zarzuca się swobodnie z wysokości podanych w tablicy 1. Kulka uderza jeden raz w próbkę.

Uderzenie może wywoływać pęknięcia plastiku lecz nie więcej niż dwie próbki mogą rozłamać się na oddzielne kawałki i nie więcej niż dwie próbki mogą ulec przebiciu przez kulkę.

- Wytrzymałość na uderzenie kulką, Test 14 (kulka stalowa, wysokość spadku zmienna dla klasy 2)

Dwanaście próbek o wymiarach 305x305 mm, z powłokami Klasy 2 zostaną przebadane metodą testu 12 z uwzględnieniem zmiennej masy kulki i/lub wysokości spadku kulki na próbkę, aż do pęknięcia wszystkich warstw oszklenia. Jeśli próbki mają budowę niesymetryczną, to badaniu poddaje się dwadzieścia cztery próbki Klasy 2 stosując uderzenia kulki w obydwie powierzchnie 12 próbek. Żaden pojedynczy fragment pokrytego materiału wolny od pęknięć nie może być większy niż 1290 mm2.

- Zniekształcenia optyczne i powstawanie obrazu wtórnego, Test 15

- Zniekształcenia optyczne i powstawanie obrazu wtórnego, Test 15

Celem tego testu jest pomiar zniekształcenia optycznego i rozdwojenia obrazu. Wyposażenie dla testu rozdwojenia obrazu składa się z pudła z podświetlonym punktem obserwowanym przez próbkę i z pomiarem kąta powstawania pozornego obrazu wtórnego. Wyposażenie zaś dla badania zniekształceń optycznych składa się z dobrej jakości rzutnika do slajdów pozwalający na uzyskanie ostrego obrazu na ekranie z odległości 7,62 m. W zasadzie bezbarwne próbki szkła o minimalnym promieniu krzywizny i o wymiarach 305x305 mm umieszcza się pomiędzy źródłem światła a ekranem i przemieszcza się w kierunku źródła światła schodkowo co 127 mm. Nie mogą wystąpić żadne zniekształcenia ani plamy w obrazie.

- Odporność na promieniowanie, Test 16

Test ma na celu określenia czy plastik albo szkło pokryte tworzywem sztucznym z powodzeniem wytrzymają zmienne warunki wilgoci i promieniowania w długim okresie czasu. W teście tym wykorzystuje się lampę ksenonową o widmie promieniowania zbliżonym do światła słonecznego. Prowadzi się pomiar natężenia promieniowania padającego na próbkę. Całkowite natężenie promieniowania powinno wynosić 306 MJ/m2 z tolerancją ±10%, przy wilgotności względnej 50% (±5). Stosowana do nawilżania woda zdemineralizowana powinna mieć pH pomiędzy 6,0 a 8,0 i przewodność właściwą 5 mS.

Urządzenie dostarcza ciągłe światło i okresowo rozpyla wodę w cyklach 2 godzinych, tj przez 102 minuty bez rozpylania wody i 18 minut z rozpylaniem wody. Warunki te spełnia komora Xenotest Alpha firmy ATLAS. Po napromieniowaniu próbki poddaje się pomiarowi przepuszczalności światła, która nie może ulec zmniejszeniu więcej niż o 5%. Nie mogą też powstać żadne pęcherzyki lub rozwarstwienia.

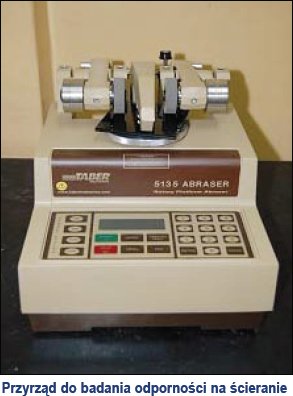

- Odporność na ścieranie, Test 17 (tworzywa sztuczne)

- Odporność na ścieranie, Test 17 (tworzywa sztuczne)

Celem testu jest określenie, czy tworzywo sztuczne ma pewną minimalną odporność na ścieranie. Przyrząd do badania odporności na ścieranie to firmy TABER ABRASER albo jego odpowiednik. Obciążenie tarcz ściernych 500 g, twardość tarczek ściernych powinna wynosić 72 ±5 HRC. Po ścieraniu przeprowadza się pomiar rozproszenia światła Td przy użyciu spektrofotometru z kulą całkującą. Badaniu poddaje się trzy próbki płaskie o wymiarach 102x x102 mm przy 100 cyklach (obrotach).

- Odporność na ścieranie powierzchni zewnętrznej szkła, Test 18

Procedura dla tego testu jest taka, jak opisana w Test 17 przy 1000 cyklach ścierania trzech próbek o wymiarach 102x102 mm. Przyrost rozproszenia światła po ścieraniu nie może być większy niż 2,0%.

- Odporność na działanie chemikaliów. Test 19

Badaniu podlegają tworzywa sztuczne nienaprężone, przezroczyste, które mogą być używane w pojeździe mechanicznym. Do testu używa się następujących substancji chemicznych:

1. jednoprocentowy roztwór mydła w zdejonizowanej wodzie (np.: oleinian potasu albo odpowiednik),

2. nafta,

3. nierozcieńczony spirytus denaturowany,

4. benzyna,

5. roztwór wodny z izopropanolu i glikolu eteru w stężeniu nie większym niż 10 % albo 5 % mas. każdy i wodorotlenek amonowy nie więcej niż 5 %.

Dwie próbki o wymiarach 25x178 mm są zanurzane w każdej z tych substancji na przeciąg 1 minuty. Żadna z próbek nie może wykazywać kleistości, zmiękczonej powierzchni ani innych zmian.

Dwie próbki o wymiarach 25x178 mm są zanurzane w każdej z tych substancji na przeciąg 1 minuty. Żadna z próbek nie może wykazywać kleistości, zmiękczonej powierzchni ani innych zmian.

- Odporność na działanie chemikaliów. Test 20 (podkreślony)

Substancje chemiczne jak w teście 19.

Sprawdza się z każdą z substancji chemicznych po dwie próbki o wymiarach 25x178 mm. Testy prowadzi się w atmosferze przy 22°C do 24°C i 50% (±2) wilgotności względnej. Próbki należy zamocować, z punktem podparcia w odległości 51 mm od nieruchomego końca i obciążyć w odległości 102 mm ciężarkiem tak, aby wytworzone zewnętrzne obciążenie włókna w plastiku wynosiło przy punkcie podparcia 6,9 MPa. Próbkę należy nawilżyć każdym rodzajem substancji przy użyciu miękkiej szczotki dziesięć razy, a następnie po jednej minucie sprawdzić, czy nie wystąpiły jakiekolwiek zmiany, spękania, kleistości, zmętnienia, itp.

- Stabilność wymiarowa, Test 21 (warpage)

Celem tego testu jest określenie czy tworzywa sztuczne nie zmieniaja kształtu i wymiarów pod wpływem długotrwałego działania wysokiej atmosferycznej temperatury i wilgoci.

Dwie próbki płaskie o wymiarach 152x152 mm poddaje się pomiarowi płaskości przy użyciu liniału oraz śruby mikrometrycznej, szczelinomierza lub przyrządu o dokładności 0,03 mm. Próbki umieszcza się w temperaturze 71oC i 70-75% wilgotności względnej na przeciąg 24 godzin, następnie na 2 godziny w temperaturze pokojowej 22-24oC i 50% ww., a następnie mierzy się płaskość po przekątnej próbki. Maksymalne odkształcenie nie może być większe niż 1.27 mm.

- Elastyczność, Test 22

Celem tego testu jest określenie, czy oszklenie z tworzywa sztucznego ma zadowalającą elastyczność. Dwie płaskie próbki o wymiarach 254x64 mm, zgina się w pałąk o promieniu 80 grubości materiału pod kątem 180o. Żadne pęknięcia, zmarszczki, albo uszkodzenia powierzchniowe podczas i po zginaniu nie są dopuszczalne.

- Łatwopalność, Test 23 (tworzywo o grubości do 1,27 mm)

Sześć próbek płaskich o wymiarach 318x25 mm bada się w urządzeniu opisanym w normie, umieszczonych w pozycji pionowej. Do zapłonu używa się toluenu (C7H8) i iskrownika lub zapałki.. Przy pomocy stopera lub zegarka mierzy się czas palenia, a ocenie podlega obszar próbki o powierzchni 161 mm2. Ocenia się ilość spalonego materiału lub ilość stopionego materiału łącznie ze spalonym obszarem (np. który rozpada się po dotknięciu palcami). Dopuszczalną ilość spalonego obszaru podano w tablicy 2.

- Łatwopalność, Test 24 (tworzywo o grubości powyżej 1,27 mm)

Badaniu poddaje się trzy próbki płaskie o wymiarach 152x13 mm, z zaznaczonymi kreskami w odległości 25 mm i 102 mm od jednego końca próbki. Próbę palenia przeprowadza się przy użyciu palnika Bunsena lub lampki spirytusowej o długości płomienia 13-19 mm, umieszczonego pod wolnym końcem próbki. Po 30 sekundach palnik należy usunąć i mierzyć czas palenia się próbki przy użyciu stopera, gdy płomień przechodzi od znaku 25 mm do znaku 102 mm. Szybkość poziomego spalania nie może przekroczyć 1,48 mm/sek.

- Wyjścia awaryjne, Test 25

Celem tego testu jest określenie, czy materiał użyty do oszklenia umożliwia bezpieczne wyjście z pojazdu w przypadku zagrożenia. Badaniu podlegają tylko wyjścia awaryjne. Korpus pojazdu, jego fragment wliczając w to okno awaryjne i drzwi pojazdu, na które próbki są przeznaczone, uderza się wahadłem o masie 6.974 kg i długości zawieszenia około 3.05 m w okolice przybliżonego środka próbki. Nominalna grubość próbki ze szkła warstwowego wynosi 6,35 mm. Wahadło odchyla się kolejno od 305 mm co 152 mm. Badaniu poddaje się pięć próbek. Wynik badania jest pozytywny, jeśli dla wszystkich pięciu próbek jest nie gorszy, niż dla szkła warstwowego o grubości nominalnej 6,35 mm.

- Wytrzymałość na uderzenie kulą o masie 2,254÷2,282 kg, Test 26

Celem tego testu jest określenie odporności oszklenia na przebicie. Dziesięć próbek o wymiarach 305x305 mm podpartych w ramie stalowej i umieszczonych poziomo, na które zrzuca się kulę stalową o masie 2,254÷2,282 kg z wysokości 3,66 m. Uderzenie może wywoływać dużą liczbę pęknięć szkła i powodować rozdarcie warstwy pośredniej. Może ponadto powodować znaczne odkształcenie początkowo płaskiej próbki. Jeśli kula przebije więcej niż dwie próbki, badanie należy powtórzyć na kolejnych pięciu próbkach i wówczas żadna próbka nie może być przebita przez kulę stalową.

- Balistyka, Test 27

Wytrzymałość na ostrzał z broni palnej oszklenia typu, HP, SP i RR określa się zgodnie z wymaganiami normy UL 752-1995. Badania wykonane przez upoważnione laboratoria uważa się za wystarczające.

- Odporność na zmiany temperatury, Test 28

Dwie próbki o wymiarach 305x305 mm umieszcza się w powietrzu przy temperaturze -45°C do -35°C przez okres 6 godzin, następnie wyjmuje się je i umieszcza w temperaturze 22°C do 24°C na 1 godzinę. Z kolei umieszcza się próbkę w temperaturze 70°C do 74°C na okres 3 godzin. Po wyjęciu próbki do temperatury otoczenia 21°C do 27°C i ostygnięciu do tej temperatury próbki poddaje się oględzinom. Żadna z próbek po badaniu nie może wykazywać pęknięć, zamgleń, rozwarstwień lub innych zmian wyglądu.

- Odporność na uderzenie kulą 227 g, Test 29 (wysokość spadku 6.10 m)

Dwie próbki o temperaturze -23oC do -12oC i o wymiarach 305x305 mm umieszcza się kolejno na podporze i poddaje uderzeniu kulką stalową o masie 2,254÷2,282 g, spadającą swobodnie z wysokości 6,10 m. Wynik jest pozytywny, jeśli nie nastąpi rozwarstwienie się próbki wzdłuż pęknięcia lub złamania próbki a rozwarstwienie nie powiększy się więcej niż o 3 mm.

- Stabilność świetlna, Test 30

Celem tego testu jest określenie przepuszczalności światła przed i po napromieniowaniu oraz stwierdzenie czy nie zachodzą niekorzystne zmiany po długotrwałym działaniu promieniowania słonecznego. Dwie próbki poddane promieniowaniu muszą zachować przynajmniej 70% pierwotnej przepuszczalności światła. Niewielkie odbarwienia dostrzegalne dopiero na białym tle są dopuszczalne.

Jak widać wymagania i badania dotyczące oszkleń dla motoryzacji są określone bardzo szczegółowo, analogicznie jak w europejskim regulaminie nr 43 EKG ONZ. Niemniej istnieje szereg różnic nie tylko wynikających z przeliczenia miar anglosaskich na metryczne. Zasadnicza różnica polega na braku wymagań i badań przeprowadzanych na szybach gotowych (wytrzymałość na uderzenie manekinem 10 kg oraz badania optyczne pod kątem montażowym szyby przedniej w pojeździe).

ISCMOiB

Oddział Szkła w Krakowie

patrz też:

- XIX Konferencja Techniczna "Szyby do środków transportu (homologacja, montaż, naprawa)" , Świat Szkła 06/2012

- Drobne uszkodzenia szyb czołowych i ich naprawa, Paweł Foryś, Świat Szkła 03/2012

- Przebieg procesu technologicznego wklejania szyb w pojazdach, Paweł Foryś, Świat Szkła 11/2011

- Wymiana szyb wklejanych w autobusach i w samochodach ciężarowych, Paweł Foryś, Świat Szkła 10/2011

- Charakterystyka szyb samochodowych, Paweł Foryś, Świat Szkła 6/2011

- Najnowsze trendy w przemyśle laminowanego szkła motoryzacyjnego , Michel Van Russel, Świat Szkła 3/2010

- Podstawy prawne homologacji typu oszkleń bezpiecznych , Tadeusz Tarczoń, Świat Szkła 4/2009

- Materiały oszkleniowe dla pojazdów mechanicznych wg amerykańskiej normy ANSI/SAE Z26.1:1996 , Tadeusz Tarczoń, Świat Szkła 9/2008

- Szyby w nowoczesnych samochodach , Wiesław Wielgołaski, Świat Szkła - Szyby samochodowe II

- Przyciemnianie szyb samochodowych a homologacja , Tadeusz Tarczoń, Świat Szkła - Szyby samochodowe II

- Najnowsze tendencje na rynku klejów poliuretanowych do montażu szyb , Maciej Nawrot, Świat Szkła - Szyby samochodowe II

- Wymagania jakościowe dla szyb samochodowych według normy amerykańskiej ANSI Z26.1 oraz norm w koncernach europejskich , Tadeusz Tarczoń, Świat Szkła - Szyby samochodowe II

- Bezpieczeństwo w aucie , Świat Szkła - Szyby samochodowe II

- Badania eksperymentalne różnych materiałów stosowanych w szkle laminowanym w charakterze przekładek , Bernhard Weller, Jan Wünsch, Kristina Härth, Świat Szkła - Szyby samochodowe II

- Szyby samochodowe I , Wydanie Specjalne Świat Szkła

inne artykuły tego autora:

- Oszklenia bezpieczne w budownictwie , Tadeusz Tarczoń, Świat Szkła 10/2010

- Podstawy prawne homologacji typu oszkleń bezpiecznych , Tadeusz Tarczoń, Świat Szkła 4/2009

- Materiały oszkleniowe dla pojazdów mechanicznych wg amerykańskiej normy ANSI/SAE Z26.1:1996 , Tadeusz Tarczoń, Świat Szkła 9/2008

- Produkcja, wymagania i badania szkła warstwowego , Tadeusz Tarczoń, Świat Szkła 9/2008

- Fasady. Rozwój i nowoczesność , Tadeusz Tarczoń, Świat Szkła 1/2007

- Przyciemnianie szyb samochodowych a homologacja , Tadeusz Tarczoń, Świat Szkła 7-8/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 2 , Tadeusz Tarczoń, Świat Szkła 5/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 1 , Tadeusz Tarczoń, Świat Szkła 4/2005